二硫化钼含量对材料的摩擦磨损性能影响研究毕业论文

2020-03-26 14:48:00

摘 要

随着现代工业化程度的不断加深,能源危机这一问题显得愈发的突出,成为了人类不可忽视的一个巨大的挑战。正因如此,现如今越来越多的国家开始重视起来如何缓解摩擦磨损所带来的损失,而通过润滑来降低摩擦系数和磨损无疑是最有效的方法。二硫化钼是一种在抗磨、减磨和极压等方面均表现出优秀特性的润滑材料,在被用于摩擦材料时具有低温减摩,高温增摩,烧失量小等特点,对缓解能源危机和提高能源的使用率有着十分重要的意义。本论文通过模拟试验分析对比材料中的二硫化钼含量对材料摩擦磨损性能的影响规律与机理。

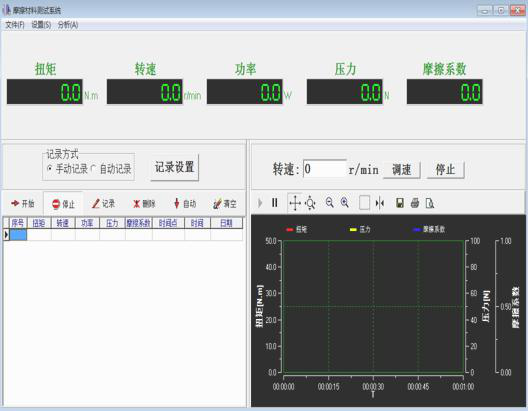

本文在一定理论分析基础上,使用SA900II塑料注射成型机制备试验试样,借助CBZ-1船舶轴系摩擦磨损试验机对各种不同二硫化钼含量的试样进行摩擦模拟并使用试验机采集程序采集相关试验数据,利用试验得到的试样性状以及试验过程中获得的数据,对不同的试样下得到的数据比较并且得出结论,再利用LI激光干涉位移表面轮廓仪对所得的结论进一步验证,所得结果对于材料中二硫化钼含量的选择具有重要的指导意义。

论文主要研究了固定工况下试样中二硫化钼的含量对试样摩擦性能的影响。

研究结果表明:当试样中二硫化钼含量在0-0.5%时,试样的摩擦性能随二硫化钼含量的增加而提高;当试样中二硫化钼含量在0.5-1%时,试样的摩擦性能随二硫化钼含量的增加而略有降低;当试样中二硫化钼含量在1-3%时,试样的摩擦性能随二硫化钼含量的增加而提高。

关键词:二硫化钼;水润滑;摩擦性能;磨损形貌

Abstract

With the deepening of modern industrialization, the problem of energy crisis has become more and more prominent, which has become a great challenge for mankind. Because of this, nowadays more and more countries begin to pay attention to mitigate the loss caused by the friction and wear. It is undoubtedly that the most effective way to reduce friction and wear through the lubrication. Molybdenum disulfide is in antifriction, wear-resistant and extreme pressure lubrication materials, when used in friction materials with low temperature anti-friction, high temperature increase friction, low ignition loss, etc. It has very important significance to relieve the energy crisis and improve the efficiency utilization. The effects of molybdenum disulfide on the friction and wear properties of materials are analyzed and compared by simulation test.

Based on certain theoretical analysis, the SA900II plastic injection moulding machine was used to prepare the test specimens. The samples with disulfide content of supramoly were tested using the CBZ-1 ship shafting friction and wear tester . The sampling procedures of tester was used to collect the test data during the test. The data obtained from different samples were compared and concluded. The conclusions were validated by the worn surface topographies using the LI laser interferometer displacement surface profiler. r It has important guiding significance for the supramoly content selection in the materials.

In this paper, the influence of supramoly content on the friction performance of samples under fixed conditions was studied.

The results showed that the friction properties of the samples increased with the content of molybdenum disulfide when the content of molybdenum disulfide in the sample was 0-0.5%. When the content of molybdenum disulfide in the sample was 0.5-1%, the friction performance of the sample slightly decreased with the increase of molybdenum disulfide content. When the content of molybdenum disulfide in the sample was 1-3%, the friction properties of the samples increased with the increase of molybdenum disulfide content.

Key Words:Molybdenum disulfide; Water lubrication; Friction performance; Wear surface topography

目 录

第1章 绪论 1

1.1 研究的背景 1

1.2 目的和意义 1

1.3 国内外研究现状 2

1.3.1 摩擦材料的研究现状 3

1.3.2 二硫化钼应用研究和合成进展 4

1.4 研究内容及技术路线 5

第2章 试验设备及分析手段 6

2.1 前言 6

2.2 试样制备设备 6

2.3 高密度聚乙烯试样磨损质量的测量设备 6

2.4 摩擦磨损试验设备 7

2.5 摩擦副形貌特征采集及分析手段 8

2.6 本章小结 9

第3章 不同试样的摩擦磨损试验及分析讨论 10

3.1 前言 10

3.2 试验 10

3.2.1 试验材料 10

3.2.2 试验设计 12

3.3 试验结果与讨论 12

3.3.1 摩擦系数分析 13

3.3.2 磨损量分析 17

3.3.3 表面形貌分析 18

3.4 小结 21

第4章 结论 22

4.1 主要成果与结论 22

4.2 研究展望 22

参考文献 24

致谢 25

第1章 绪论

1.1 研究的背景

随着现代工业化程度的不断加深,能源危机这一问题显得愈发的突出,成为了人类不可忽视的一个巨大的挑战。时至今日,资源、能源和环境方面的严峻挑战已成为全球性问题。面对能源危机,开源节流无疑是最行之有效的方法,一方面,应该开展新的替代能源的研究,另一方面,应该进行节能方面的研究。据研究统计,全球每年的能源消耗量约有30%-50%展现为各种形式的摩擦损耗[1],而因摩擦磨损而被消耗的一次性能源占能源总消耗量更是达到了惊人的1/3。正因如此,现如今越来越多的国家开始重视起来如何缓解摩擦磨损所带来的损失,而通过润滑来降低摩擦系数和磨损无疑是最有效的方法。二硫化钼正是在抗磨、减磨和极压等各方面均表现优秀的润滑材料,它也被誉为“高级固体润滑油王”。

二硫化钼固体润滑剂不仅可以在一定比例(0.5%~85%)分散在各种润滑油、润滑脂、水和有机溶剂中,而且可以单独用作润滑剂。还可添加到各种树脂中,专用于为各种合金零件、陶瓷涂层和金属表面处理剂[2],作为添加剂添加到复合材料中更能直接能增加其自润滑性能。在近半个多世纪以来,二硫化钼已广泛应用于齿轮的机械润滑、轴承和工业制造中。

近年来,由于科学家对二硫化钼发展的关注,二硫化钼的研究和应用得到了广泛的发展,陆续在高弹体新材料、光电化学电池、石油的加氢脱硫催化剂、非水锂电池及涂层等领域得到广泛的应用。二硫化钼同时也是一种节能材料,加有二硫化钼且经过表面处理的的各种合金材料和金属材料的使用寿命比以前更长,机械润滑性能比以前更优异,从而达到节约宝贵的一次性资源的目的。虽然二硫化钼的研究和应用已有半个多世纪的历史,且已经取得了一些性能稳定的产品,但其合成技术和配方应用的研究仍在不断更新和完善。相信在不久的将来,二硫化钼在油、脂以及无机和有机流体中等方面的应用将更加广阔。

1.2 目的和意义

在现如今全球面临能源短缺,环境恶化等问题的严峻情形下,抗磨减磨的研究在工业生产中就显得尤为重要。据统计,每年因摩擦而导致的设备零部件失效问题占设备零部件失效总数的80%,而因过度磨损和润滑失效所引发的机械事故占总事故的50%以上,更有工业发达的国家每年因摩擦磨损造成的损失高达数千亿美元[3]。由此数据可以看出,从能源损耗方面考虑,如果能从减少摩擦阻力方面入手,使得工业设备在运行中的摩擦阻力减小,从而减少了设备在运行过程中的磨损,可以有效的降低能源的损耗,进而缓解全球能源危机的趋势。从设备零部件损耗方面考虑,机械设备中的大多数失效原因是由于过度磨损造成的。如果有效减少磨损量,就既可以减少设备的维修次数提高其使用时间,又能节约零件制造所需成本。

在我国近年的工业发展进程中,平均每年因工业设备零部件过度磨损、腐蚀而造成的停产、报废等的损失占国民经济总值的3%-5%。这已经成为了我国走新型工业化道路和经济可持续发展道路绕不过去的瓶颈[4]。因此,在现代化工业的持续发展过程的大背景下,高新技术的研究及新能源的开发等诸多领域都迫切需要有效的方法,使得工程机械不仅在普通环境中,更是在如高温重载,超低温,高真空,高辐射和强氧化等诸如此类的苛刻条件下能够有效的减少设备零部件的摩擦磨损情况,从而尽可能避免造成不必要的损失。

通过增强材料的润滑性能来降低平均摩擦系数和缓解过度磨损是减小摩擦磨损损失的最有效的方法之一。二硫化钼的制备是通过提纯天然钼精矿粉来改变其分子结构而制成,被誉为“高级固体润滑油王”,目前主要用于润滑油和润滑脂的制造,是性能优异的抗磨、减磨和极压材料,具有不粘连,分散性好等特点,可作为添加剂添加进各种油脂里,形成绝不粘结的胶体状态,从而增加油脂的极压性和润滑性[5]。各种合金材料和金属材料在添加适量的二硫化钼后,其使用寿命得到明显延长。不仅如此,二硫化钼也适用于高压、高温以及高转速高负荷的工作状态,可以有效地延长设备寿命,用于摩擦材料时低温减摩,高温增摩,烧失量小,对解决能源危机和提高能源使用效率有着十分重要的意义。鉴于二硫化钼优越的摩擦性能,二硫化钼的合成和应用现在仍是相关研究人员的研究热点。

1.3 国内外研究现状

为了解决低能量利用率的现状,基于二硫化钼优异的润滑性能,国内外许多研究者致力于二硫化钼的合成和应用新领域的研究[6]。二硫化钼本身无毒,可安全地应用于食品工业的机械润滑,在食品安全方面有可靠的保障。现如今,二硫化钼润滑剂已经被广泛的用于防腐工程、石油化工等各工业中的机械润滑等工作中。除此之外,二硫化钼也能作为润滑剂被作用于航空航天工业中的真空环境下的润滑工作。正因二硫化钼在各工业领域的广泛运用,国外发达国家对二硫化钼润滑的研究十分重视。和国外相比,我国虽然在二硫化钼的产量方面具有显著优势,但因为技术原因,工业上所得工业产品的纯度偏低,粒度偏大,和国外发达国家相比,在产品质量上尚有不小的差距[7-9]。

二硫化钼的晶体结构极为特殊,这一特殊的晶体结构赋予了其优异润滑性能。二硫化钼的晶体结构为六角形结构的层状三棱多面体,6个硫原子紧密围绕着每个钼原子,其中的间距0.241nm,排列形式规则为S-Mo-S-S-Mo-S。其中S-Mo-S与S-Mo-S以较弱的范德华力结合,其中的层间距为0.308 nm。S-Mo层以共价键结合,间距为0.154 nm。层内Mo原子间距0.315 nm,Mo与Mo的层间距为0.616 nm。由以上数据可以看出,二硫化钼晶体结构中的层间距偏大的宽度和层间结合偏低强度决定了其在平行于层的平面方向的剪切强度极低,而垂直方向具的强度和硬度极高,这便是二硫化钼的滑动摩擦系数极低的主要原因。即使晶体中含有部分杂质也不会影响这一性质[10]。

在被用作润滑剂时,二硫化钼可以在被施加的基体表面形成一层稳固而具有粘连性的薄膜,这种二硫化钼与基体之间的相互粘附可承载高负荷情况下的摩擦工作。添加了二硫化钼的材料的实际摩擦系数便是由所形成膜的各种性质决定的。例如,对于光滑、高纯度、紧凑和合适的薄膜,在清洁和干燥的环境下,在高负荷下进行单一的滑移运动。摩擦系数可低至0.02,但如果二硫化钼膜含有其它杂质,则取向不相容,其摩擦在冷和低压下是湿的。该系数可高达0.3。此外,当二硫化钼与基体之间的粘附性很高时,二硫化钼层之间的粘附性很低。对于光滑、纯度高、结合致密、取向合适的膜,在清洁和干燥的环境下,在高载荷的情况下进行单向的滑移运动,其摩擦系数可低至0.02;但若二硫化钼膜含有其他杂质,取向不合食,且在湿冷、低压力的情况下运动,其摩擦系数或可高至0.3。另外,当二硫化钼与基体间粘附力偏高时,二硫化钼层间的粘附力却相当低,在此种情况下,二硫化钼层间很容易发生滑移现象[11]。

1.3.1摩擦材料的研究现状

在国内,研发人员参与了降低油脂中二硫化钼含量极压特性而不降低脂肪含量的研究。大量的研究结果可以表明,添加平均粒径为0.07~0.57的碳酸钙粉可以降低油脂中二硫化钼的含量。通过添加质量分数为0.5%~30%的碳酸钙和质量分数为0.02%~40%的二硫化钼,可以保持油脂的极压性能。该润滑脂可用于润滑油、润滑脂、等速联轴器润滑脂和顶管用润滑脂等各种润滑领域。不光如此,一些环境友好和安全无毒的润滑剂也已经被开发出来。该润滑油由玉米油或大豆油(质量分数为98%)组成,也可由油粒径小于0.5的超细二硫化钼制备。制备该剂的关键是制备超细的二硫化钼粉末。目前,只有少数国家能够生产粒径小于0.5的超细二硫化钼粉末[12,13]。

在国外,Christipherson Jr Denis Boyd等人研制了一种铁基预合金粉末,用于制备粉末金属导阀和其它高温耐磨件。该铁基预合金粉末中含钴、石墨、二硫化钼、铜,无磷。将该粉末压制后于1030~1150摄氏度的温度下烧结。粉末中的二硫化钼起到了不可替代的强化润滑的作用。Satoji Fuminori等人他们开发了一种用于旋转、振荡和往复结构的直接固化接触的滑动膜,用于增强接触表面的耐磨性。该薄膜具有固定的表面形貌和较低的摩擦系数。该薄膜由聚四氟乙烯粉末、二硫化钼粉末、碳粉和油组成,电镀于镍、铜、钯、铬、镍-钴合金、铁等基体。Shinpel Kawasto制成一种二硫化钼喷剂,其中含有质量分数百分之十的一种的二硫化钼粉末,剩余组分为少量脂肪油、烃类溶剂和大量液化石油气。该喷雾剂被安装在压力容器中,压力约为0.4MPa。该药剂主要用于喷洒到汽车发动机的气缸内,可明显提高机器的润滑性能。Peleklestoba等人生产了一种固体润滑膏。主要成分有邻苯二甲酸二丁酯、丙二醇、环氧树脂、马来酸酐和其余二硫化钼。该剂主要用于火车摩擦副的喷涂,能显著降低其摩擦系数,显著提高其耐磨性。美国休斯公司的研究人员开发了一种大口径拉丝机的润滑冷却液。该流体由粒度小于15的二硫化钼、含C6~19的脂肪酸钠, 聚四氟乙烯浆料及去离子水组成。

1.3.2二硫化钼应用研究和合成进展

如何更好地利用二硫化钼,开发新型二硫化钼润滑脂、润滑油和复合材料,成为当前研究和开发的热点。[14]。

在国内,涂江平等人公开了一种无机富勒烯二硫化钼的制备专利。在加入聚乙二醇水溶液作为分散剂的条件下,使硫酸钠和钼酸铵完全反应,得到棕色的三硫化钼沉淀。在干燥后置于充满氩气的环境下进行保护,通过在500~1000℃加氢脱硫,连续干燥5~10h,得到了具有层状封闭结构的球形无机富勒烯二硫化钼纳米粒子。在润滑油中加入无机富勒烯二硫化钼,可大大提高润滑油的耐磨性,降低摩擦系数,降低能耗,延长机械零件的使用寿命。齐悦研究开发了用于汽车发动机的密封部件。密封部分由聚四氟乙烯填充的玻璃纤维、碳、二硫化钼和硼组成。该系统可用于减摩、降噪[15,16]。黄宛真正开发出一种花状二硫化钼微球。他使用水热法,在高压釜中加入钼酸钠、硫脲和一种无机试剂,在150~250℃的温度下反应至少12h。冷却后得到反应物,然后通过水洗和干燥获得花状二硫化钼微球。

在国外,Mamoru Miyamoto开发了一种用于排气管球形接头的密封膜。该方法是将二硫化钼通过液体扩散或刷涂、喷漆和化学镀在环形密封膜表面,形成厚度约为30~200扩散的润滑层。使用该膜能大大提高了球形排气管在初始振荡周期的连接的润滑性。Drown David Thomas研制出一种枪管和子弹涂层。其制备方法是在挥发性溶剂中分散二硫化钼粉末,加入少量粘合剂、醇酸树脂、石墨和氮化硼,然后喷洒在枪膛表面和子弹表面,使枪管减摩减摩,增加炮弹和子弹的射程,而且不容易发热。日本大东公司的Kawakami Naohisa开发了一种含固体润滑剂的防滑膜,同时兼顾了树脂层的强度和树脂层的抗咬合能力[17]。滑膜由树脂粘结剂和体积分数为40%至60%的固体润滑剂组成,其中固体润滑剂是石墨和二硫化钼的混合物。野村开发了用于内燃机温度传感器的固体润滑剂涂层。涂层由二硫化钼或石墨组成,具有良好的抗咬合能力。Hiroml Takagl开发了脱模润滑剂。该剂可明显减少铸造过程中产生的热解气体,从而提高铸件质量,并在铸件表面产生空腔。美国史密斯公司推出了一种钻头用润滑剂。该试剂含有乙烯-α-烯烃共聚物、聚异丁烯和金属皂化浓缩剂,其中含有二硫化钼粉末和超细铜粉。该滑膜由树脂粘结剂和体积分数为40%至60%的固体润滑剂组成,其中固体润滑剂是石墨和二硫化钼的混合物。Nomura研制了用于内燃机温度传感器的固体润滑剂涂层。涂层由二硫化钼或石墨组成,具有良好的抗咬合能力。Hiroml Takagl研制了一种脱模润滑剂。该剂可明显减少铸造过程中产生的热解气体,从而提高铸件质量,并在铸件表面产生空腔。美国史密斯公司推出了一种钻头用润滑剂。该试剂含有乙烯-α-烯烃共聚物、聚异丁烯和金属皂化浓缩剂,其中含有二硫化钼粉末和超细铜粉。

Shia Yoshiaki研制了一种半固态合金,适用于模具内表面的最上面部分。铸造后,在模具中释放二硫化钼进行润滑。 Prakasa S Petel等人制作了一种抗咬药膏。膏体为不流动的膏剂,由100N环烷基油、锂基润滑脂、改性烃、硬脂酸铝、二硫化钼粉末和磺酸钡组成。该膏体适合渗透,具有优异的抗咬合性能。可替代传统的MYY 50抗卡咬膏和含超细铜粉的抗咬合膏。Aureliano Perez Jr推出了一种干式润滑膜配方。该润滑膜的润滑性和耐腐蚀性符合军用润滑膜MI-123398的标准。该膜可紧密贴附于各种钢、铝、钛及各种合金基材上。在常温环境下,薄膜中的低挥点物质可以挥发,二硫化钼等物质在摩擦部件上自然形成膜。成膜方法简单,应用广泛。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: