基于石墨烯改性的尾管轴承高分子复合材料的减振降噪机理研究毕业论文

2020-04-08 12:46:32

摘 要

由于船舶螺旋桨尾管轴承的受力复杂并且自重巨大,所以尾管轴承是船舶中最重要的轴承。对于不同水域,水流环境变化巨大,船舶受力的不可控制因素大大提高了,同时使得尾管轴承上面承受各种各样的力和力矩。在自身重力和外界力的作用下,使得船舶尾管轴承的受力不均匀、不稳定、不规律,这也加重了尾管轴承的摩擦磨损,降低了尾管轴承的使用寿命。

为了降低润滑不良造成的尾管轴承磨损,本文通过制备不同含量的石墨烯改性的高分子复合材料,观察石墨烯改性的高分子复合材料的微观形貌,分析不同工况下材料的摩擦磨损机理,进而制作尾管轴承从而达到减振降噪的目的。主要使用CBZ-1船舶轴系摩擦磨损试验机进行不同材料,不同转速,不同负荷下的摩擦磨损实验数据记录,分析其摩擦性能。同时也利用动态热机械分析仪、同步热分析仪、扫描电镜、L1激光干涉位移表面轮廓仪、VK-X200激光共聚焦扫描显微镜等测试分析材料的力学性能和表面形貌。

结果表明:在多种工况的情况下,石墨烯改性的高分子复合材料摩擦学性能更加优异,转速升高的情况下,摩擦系数呈现由高至低再由高至低波浪式的变化规律;负荷增加的情况下,摩擦系数呈现先降低后升高的趋势,总体而言比其它材料摩擦系数有所减小。 石墨烯能明显增加高分子材料的储能模量,最终增加其损耗模量。通过材料之间损耗因子的对比得到其中应力和应变的关系,添加ZnO、Graphene的材料黏性均大于未添加的材料,而材料之间的弹性大体相似;添加ZnO、Graphene材料具有较小的初期分解活化能,在温度较高的情况下,质量损失不明显,具有一定的耐热性能。论文的研究结果为船舶水润滑尾轴承减振降噪摩擦副的设计提供参考。

关键词:石墨烯改性;摩擦磨损;摩擦系数;微观形貌

Abstract

The force on the ship's tail pipe bearing is extremely complicated. The tail pipe bearing is also an important support component in the ship's propulsion system. In addition to the weight of the tail pipe bearing and the propeller, the inertia force caused by the unbalanced weight propeller and the shafting misalignment and Additional forces caused by hull deformation also account for a large proportion of the total weight. Therefore, the working environment of the tail pipe bearing is extremely harsh.

In order to reduce the wear of tailpipe bearings caused by poor lubrication, the graphene-modified polymer composites were prepared by varying the content of graphene-modified polymer composites. The microscopic morphology of graphene-modified polymer composites was observed, and the friction of the materials under different working conditions was analyzed. Wear mechanism, and then make tail bearing to achieve the purpose of vibration damping and noise reduction. The CBZ-1 ship shaft friction wear tester is mainly used to record the friction and wear test data of different materials, different rotating speeds and different loads, and to analyze the friction performance. At the same time, dynamic mechanical analysis, simultaneous thermal analyzer, scanning electron microscope, L1 laser interference displacement profiler, and VK-X200 confocal laser scanning microscope were used to analyze the mechanical properties and surface morphology of the material.

The results show that the tribological properties of graphene-modified polymer composites are more excellent under a variety of working conditions, and the friction coefficient changes from high to low and then from high to low wave-like with increasing speed. In the case of increased load, the friction coefficient shows a tendency of decreasing first and then increasing. Generally speaking, the friction coefficient of other materials is reduced.

Key Words:graphene modification; friction and wear; friction coefficient; morphology

目 录

摘 要 I

Abstract II

第1章 绪 论 1

1.1研究背景、目的及意义 1

1.1.1研究背景 1

1.1.2研究目的 1

1.1.3研究意义 1

1.2国内外研究现状 2

1.2.1水润滑尾管轴承的研究 2

1.2.2石墨烯的纳米摩擦性能研究 2

1.3主要研究内容 4

第2章 实验设备介绍 5

引言 5

2.1 实验准备阶段设备介绍 5

2.1.1 FA2104N电子天平 5

2.1.2 SA900海天塑模机 6

2.1.3全自动金相磨抛机 7

2.2 实验阶段设备介绍(CBZ-1船舶轴系摩擦磨损试验机) 8

2.3 实验后期数据测量阶段设备介绍 8

2.3.1动态热机械分析仪 8

2.3.2同步热分析仪 9

2.3.3扫描电镜 9

2.3.4 L1激光干涉位移表面轮廓仪 9

2.3.5 VK-X200激光共聚焦扫描显微镜 10

2.4 本章小结 10

第3章 水润滑状态下的石墨烯改性的高分子复合材料摩擦磨损机理分析 11

引言 11

3.1 材料力学性能分析 11

3.1.1存储模量、损耗模量和损耗因子分析 11

3.1.2 TG和DTG曲线分析 15

3.2 水润滑状态下摩擦磨损实验分析 16

3.2.1试验材料、试验设计 16

3.2.2实验结果分析 17

3.3 表面形貌分析 21

3.3.1扫描电镜和激光干涉位移表面轮廓分析 21

3.3.2激光共聚焦扫描显微镜分析 24

3.4 本章小结 26

第4章 结论与展望 27

4.1 研究结论 27

4.2 研究展望 27

参考文献 29

致 谢 32

第1章 绪 论

1.1研究背景、目的及意义

1.1.1研究背景

近年来,船舶推进尾轴承中的金属尾轴承润滑密封系统滑油泄漏而导致的环境污染问题,已引起广泛密切关注,并已投入极大的力量来研究船舶尾轴承系统的新型装备和治理滑油泄漏的关键技术[1,2]。随着低碳经济时代的来临,“环境友好型”和“绿色船舶”的理念发展日渐成熟。越来越多的国家和政府都对海洋保护有了巨大的重视,也相应的制定了一定的法律法规,以此来保护海洋环境防止油污染 [3,4]。美国,为了防止内河污染,甚至出台法规强制规定,禁止在密苏里河、密西西比河、科罗拉多河等内河中使用有污染的船舶,否则将至少被罚款2.5万美元[5]。所以说水润滑尾管轴承的发展已经是船舶轴承的重要发展趋势。

1.1.2研究目的

在自身重力和外界力的作用下,使得船舶尾管轴承的受力不均匀、不稳定、不规律,这也加重了尾管轴承的摩擦磨损,降低了尾管轴承的使用寿命。通过石墨烯改性的高分子复合材料制作尾管轴承从而达到减振降噪的目的。同时要熟悉和掌握石墨烯改性的尾管轴承高分子复合材料的合成工艺,基于摩擦学知识分析石墨烯改性的尾管轴承高分子复合材料的减振降噪机理。

1.1.3研究意义

由于船舶螺旋桨尾管轴承的受力复杂并且自重巨大,所以尾管轴承是船舶中最重要的轴承。对于不同水域,水流环境变化巨大,船舶受力的不可控制因素大大提高了,同时使得尾管轴承上面承受各种各样的力和力矩。船舶通过螺旋桨的推力作用前进,这也是导致船舶震动和摩擦的前提条件。在环境因素和船舶自身螺旋桨因素的影响下,产生了船舶摩擦磨损。随着近年来船舶吨位的不断提高,船舶自重、螺旋桨自重、船速的加快等诸多因素引起船舶运行环境更加恶劣,产生的边界润滑更是严重的摩擦磨损,船舶尾管轴承的工作环境不容乐观。此外,由于尾管轴承在水面以下运作,这将给后期维护带来很大困难,因此需要更高的可靠性。

石墨烯(Graphene)是由单层碳原子组成的新材料,它是由六个角的平面膜组成的,具有杂化轨道。通过简单方法制备的石墨烯极易堆叠在一起,无法得到纯净的石墨烯材料,为了让石墨烯与其他组分进行改性时,具有更优异的性能,必须对石墨烯进行化学改性和化学修饰以克服范德华力。其中有共价键功能化、非共价键功能化和化学掺杂[6]。

改性石墨烯是石墨烯更加贴近实际应用的一个理想途径。由于石墨烯性能优异、物美价廉,且改性后的石墨烯能在混合物基体中均匀扩散,非常适用于开发高性能的高分子复合材料。尾管轴承是船舶的重要部件之一,对比船舶主柴油机其恶劣的工作环境,需要我们给与更大重视和及时的保养维修 [7]。尾管轴承的性能将直接关系到船舶的安全和维修,优异的尾管轴承将大大提高船舶的使用寿命。与普通材料不同,利用改性石墨烯的高分子复合材料制备尾管轴承,达到从原子层面的减振降噪。

1.2国内外研究现状

1.2.1水润滑尾管轴承的研究

船舶水润话尾管轴承的研制已经成为了船舶行业的重要方向[8~13] 。橡胶因其嵌入性好、摩擦系数低、弹性形变优良等优点成为围观轴承的主要制作材料。我国早已使用橡胶等材料制备尾管轴承并且实际应用与船舶上,并且取得了一些成就 ,王优强[14]、段芳丽等研究了橡胶船舶尾管轴的摩擦磨损机理,从理论的层面具体分析了橡胶对船舶摩擦磨损的影响。

船舶水润滑尾管轴承结构简单、成本低廉、运行维修费用低、无污染,得到了各国的广泛应用。船舶尾管轴承工作时,由于螺旋桨的悬伸布置及其自重,使得螺旋桨尾管轴承的中线与主轴承中线间有一定的倾角和弯曲。同时,螺旋桨在船体的运行中产生巨大的附加力,导致轴承载荷的变化和载荷的不均匀分布对轴承造成影响。有时,在尾管前方的轴承的载荷方向向上,使得轴承的轴线悬浮,这不可避免地引起密封装置的冲击、振动和损坏。加快轴承的摩擦磨损。

随着技术的进步,如今水润滑尾管轴承材料种类更新换代极快,如陶瓷、碳纳米管、橡胶等人工复合高分子材料开始在水润滑轴承上大放光彩,但上述材料目前仅用于水泵、水轮机等设备上,在船舶尾管轴承上的使用报道甚少。

1.2.2石墨烯的纳米摩擦性能研究

石墨烯的理论研究始于1947年[15],已经有70多年的历史了。但真正制备独立存在的二维石墨烯晶体则是出现于2004年:英国曼彻斯特大学的Geim研究小组采用机械剥离法首次制备出稳定的石墨烯[16],由此掀起研究石墨烯的热潮。石墨烯是由单层碳原子组成的新材料,它是由六个角的平面膜组成的,具有杂化轨道,是原子层面的材料也是最薄的二维材料,单层厚度仅为0. 335 nm,热导率为5000 W /(m·K) [17],室温下电子迁移率高达200 000 /( V·s) [18],其杨氏模量(1000 GPa)和断裂强度(130 GPa) [19]。

石墨烯的特殊结构还使其具有室温量子霍尔效应、铁磁性和激子带隙等现象[20]。石墨烯的优异性能和独特的纳米结构使其广泛应用于高性能电子器件、液晶器件、复合材料、场发射材料、生物材料、气体传感器和储能等领域[21~25]。随着科技的进步,对于石墨烯的研究更加清晰,其优异的摩擦磨损性能得到了科学家的广泛关注。

石墨烯的纳米摩擦性能研究

(1)石墨烯的层间滑动摩擦

目前国内外对石墨烯摩擦性能的基础研究较少,在AFM/FFM(原子力显微镜/摩擦力显微镜)上进行了一系列的实验研究。针对石墨烯的磨损特性、表面附着力和纳米摩擦,基于第一性原理、有限元计算和分子动力学进行了详细的研究。石墨烯层间的晶格公度性是其纳米摩擦力主要判定依据。此外,当滑动摩擦很小时,石墨烯层被堆叠成不相称的形式,甚至产生超级润滑。Feng 等[26] 在低于5 K温度下,从不同的角度观察到石墨烯的旋转和平移运动。他们发现,石墨烯首先从相称状态转移到非相称状态,然后迅速移动到另一个相称的状态。因此,最低能量势垒波动路径是石墨烯滑动最大的路径,也是通过非相称状态的路径。因此,Feng 等[26]认为纳米润滑剂最有效的途径即通过堆叠的多层石墨烯,因为其易于转变为非公度态,从而产生超润滑。Leven 等[27]找到了超级润滑消失的条件,在大的石墨烯表面在小的石墨烯表面滑动就会造成这一现象。尺寸、堆叠形式、相对滑动方向、缺陷和层间间隔影响石墨烯层之间的摩擦。研究还表明,石墨烯的数量也影响石墨烯层之间的摩擦。

(2)石墨烯表面滑动摩擦

石墨烯表面发生纳米摩擦,以下将具体介绍纳米摩擦。

1)电子-声子耦合机理

Filleter等[28]发现在SiC表面外延生长的单/双石墨烯薄膜的原子粘度滑移特性、晶格取向和表面接触电位(横向接触刚度)是相同的,生长的单层石墨烯膜的摩擦力是相同的。实验参数(负载、偏压、探针尖端材料)是双石墨烯薄膜的两倍。此外,借助于角分辨光电子能谱,发现单层/双层石墨烯膜的摩擦差来源于不同的耗散机制。

2)面外折皱机理

Lee 等[29]借助AFM/FFM发现机械剥落的石墨烯的摩擦力与石墨烯-基底间的结合状态紧密相关。机械剥落的石墨烯在原子级平整基底(如h-BN、类块体石墨烯)上产生的共形形貌使其具有较低的摩擦力。这是因为石墨烯与原子平基底间具有更大的接触面积,从而产生更强的相互作用,抑制了石墨烯表面折皱的形成。另外,他们发现石墨烯折叠后,依然保持原有的表面形貌和摩擦学性能。

3)弹性变形的能量耗散机理

Smolyanitsky 等[30]通过布朗动力学(Brownian dynamics)模拟了封端的碳纳米管在多层自支撑石墨烯表面滑动时,研究石墨烯层数增加对摩擦磨损系数的影响。对数关系是他们得到的结论,认为这是源于热激活的黏-滑行为。

4)剪切变形机理

Reguz zoni等[31] 采用分子动力学模拟方法研究了石墨烯表面在刚性底表面上的滑动摩擦特性。研究表明对于单层石墨烯膜,产生摩擦力更小,因此得到结论为单层石墨烯的表面摩擦力最小。

1.3主要研究内容

船舶水润滑尾轴承在自身重力和外界力的作用下,使得船舶尾管轴承的受力不均匀、不稳定、不规律,这也加重了尾管轴承的摩擦磨损,降低了尾管轴承的使用寿命。本文通过研究改性石墨烯,探讨改性石墨烯的摩擦磨损性能,主要使用CBZ-1船舶轴系摩擦磨损试验机进行不同材料,不同转速,不同负荷下的摩擦磨损实验数据记录,分析其摩擦性能。同时也利用动态热机械分析仪、同步热分析仪、扫描电镜、L1激光干涉位移表面轮廓仪、VK-X200激光共聚焦扫描显微镜等测试分析材料的力学性能和表面形貌。综合利用实验室现有设备探讨石墨烯对船舶水润滑尾轴承高分子材料的粘弹性极其磨损性能的影响规律,以期为船舶水润滑尾轴承摩擦副的设计提供参考,最终达到减振降噪的目的。

第2章 实验设备介绍

引言

针对摩擦磨损机理的研究,如果仅凭借简陋的工具是不能完整而全面的分析摩擦磨损机理。只有利用先进的仪器设备,通过大量的摩擦磨损实验,观测摩擦磨损表面微观形貌,再结合摩擦学知识进行系统的分析,这样才能深入理解其机理。本章将详细介绍实验过程中使用到的仪器设备、使用方法和数据测量,这些前期的准备工作都是后期实验数据处理的保障。面对不同的材料之间性能差异,通过对比其数据、分析表面形貌等手段,得出材料之间具体的异同点。

2.1 实验准备阶段设备介绍

2.1.1 FA2104N电子天平

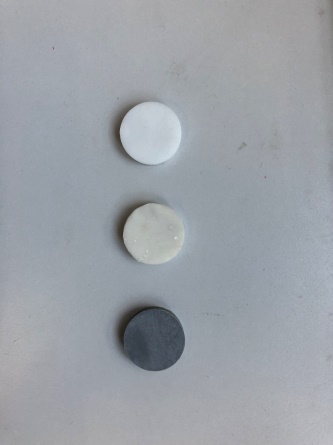

本次实验采用FA2104N电子天平称取试验材料,电子天平的测量范围(0⁓200)g,分度值0.0001 g,如图2.1。制备如下配比材料:

空白组:250g(80%HDPE、16%PTFE)

即250g(200gHDPE、40gPTFE)

对照组:250g(80%HDPE、16%PTFE、4%ZnO)

即250g(200gHDPE、40gPTFE、10gZnO)

试验组:250g(80%HDPE、16%PTFE、4%ZnO 0.3%Graphene)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: