1.5T发动机活塞与缸套耦合传热研究毕业论文

2020-02-19 20:28:53

摘 要

随着人们对排放量更小的混合动力汽车认可度日益升高,小型三缸发动机的需求量也越来越大。因为涡轮增压等技术的实施,小型发动机能够发挥出更高的性能,而这需要发动机承受更高的温度。因此,小型发动机的散热问题分析、耐久分析与可靠性分析成为了发动机研发阶段的关键。因为燃烧室的结构比较复杂,为了实现更精确的分析,因此有必要采用耦合方法对燃烧室零部件的耦合传热进行研究。燃烧室零件的热耦合分析主要包括活塞、气缸套、润滑油膜、气门、汽缸盖,火花塞和喷油嘴之间的热耦合传递。活塞作为受冲击和热应力最大的部件,它的动态热分析对整体安全性的考量有着举足轻重的地位。在批量生产前进行热仿真分析并进行优化能极大的降低成本并且保证产品的可靠性。

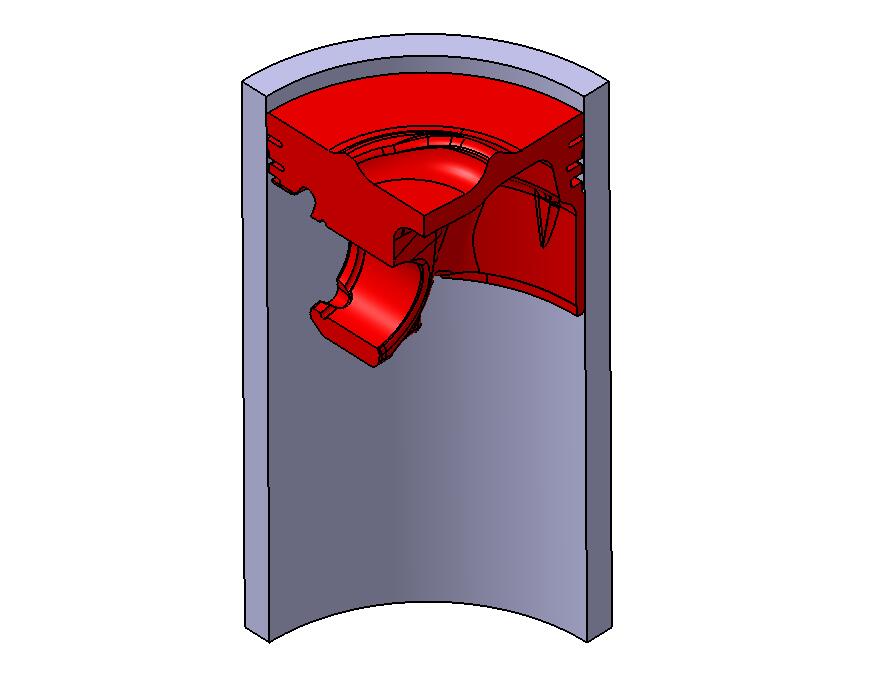

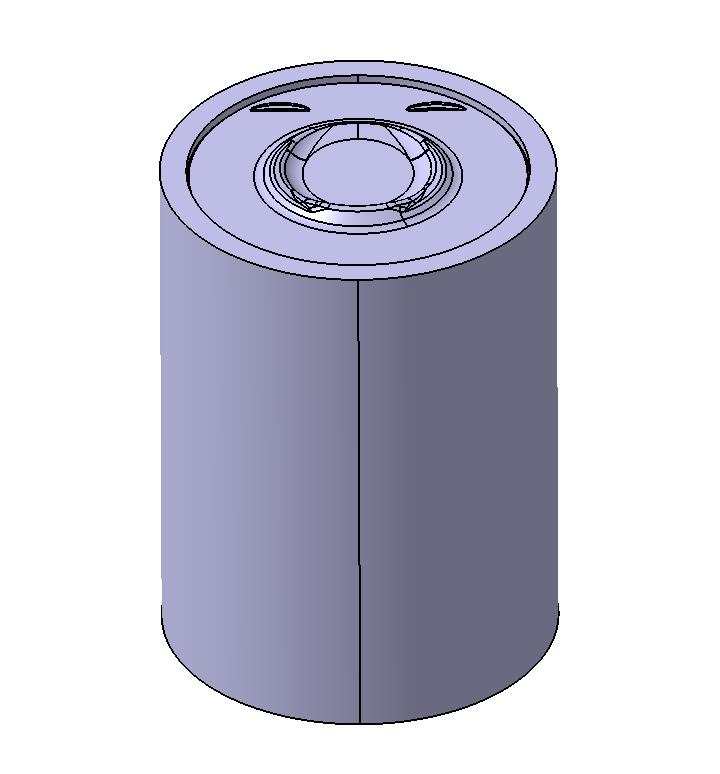

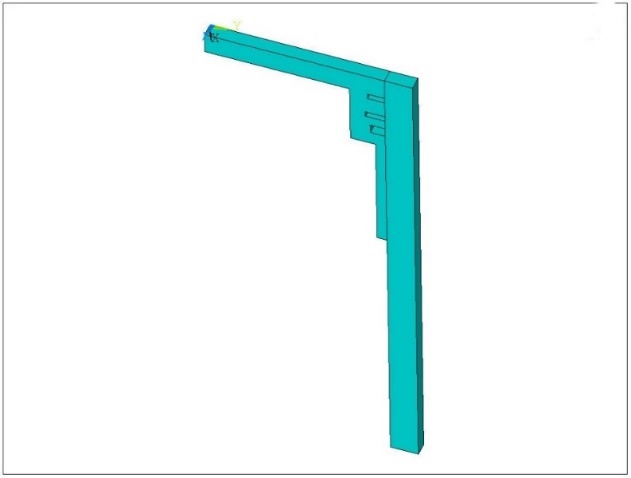

本文使用CATIA三维建模软件分别建立活塞与缸套的三维数模。将活塞与缸套拼接,并且定义了活塞与缸套间的无摩擦接触。由于活塞与缸套的耦合结构与边界条件具有对称性,模型被切割为原1/4大小。对切割后的模型进行活塞在缸套上运动时的温度场仿真分析以及活塞静止时的热应变仿真分析。

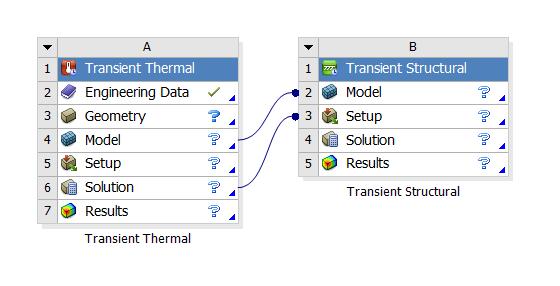

首先,建立了活塞在缸套上静止时的活塞-缸套耦合传热分析模型。使用ANSYS Workbench软件进行有限元分析,在设置好完整的热边界条件后进行瞬态热分析。将瞬态热分析模块中获得传热的温度场结果导入瞬态结构分析,利用瞬态热分析与瞬态结构分析耦合的方法,将温度以热应力的形式加载。计算分析后得到了活塞-缸套耦合热应力结果云图。

其次,建立了在活塞运动时的活塞-缸套耦合传热模型。使用ANSYS APDL命令流与ANSYS经典界面获得了活塞处于不同位置时的活塞-缸套耦合温度场结果。以此分析了缸套上的温度滞留现象。仿真结果还指出,在活塞上行时缸套容易出现温度突变现象。缸套上最高温处达到了423℃,该时刻下缸套上最低温为330℃,获得的温度梯度较大。

最后,分别在活塞上止点、活塞下止点以及中部三点处的缸套进行了分析和优化方案设计。本文通过分析活塞运动时在缸套上产生温度滞留的主要原因;通过分析活塞静止时活塞上的热应力突变点的结构进行优化设计,并且通过分析应力与变形量的结果,得到了两者间的关系。

关键字:发动机;活塞缸套;瞬态耦合传热;热-结构耦合分析

Abstract

As the acceptance of hybrid vehicles with smaller emissions is increasing, the demand for small three-cylinder engines is also growing. Due to the significant strengthened technologies such as turbocharging, small engines can work at higher performances, which require the engine to withstand higher temperatures. Therefore, heat dissipation analysis, durability analysis and reliability analysis for small engines have become especially critical in prototype stage. Also, since the combustion chamber has a sophisticate structure, to complete an accurate analysis, it is necessary to apply the coupling method to study the coupled heat transfer of its components. Meanwhile, the dynamic thermal analysis of the piston plays an important role in the overall safety issues. And, making thermal simulation analysis and optimize before going into production line can greatly reduce costs and ensure product reliability.

In this paper, the three-dimensional digital model of the piston and cylinder liner is established by CATIA. The frictionless contact between the piston and the cylinder liner is defined. Due to the symmetry of the coupling structure and boundary condition, the model is cut to 1/4 of the original size. Temperature field simulation is analyzed on the cut model when the piston moves on the cylinder liner, and thermal strain simulation is analyzed on the cut model when the piston is static.

First, ANSYS Workbench is used to establish a piston-cylinder coupling heat transfer analysis model when the piston is stationary on the cylinder liner. Transient thermal analysis is performed after the complete thermal boundary conditions are set. The results of the simulated temperature field in heat transfer are introduced into the transient structure analysis, and the temperature is loaded in the form of thermal strain in the method of coupling the transient thermal analysis with the transient structure analysis. After calculation and analysis, the cloud of piston-cylinder coupling thermal strain results is plotted.

Second, using the ANSYS APDL command stream and the ANSYS classical interface, the piston-cylinder coupling heat transfer model is established, and as the coordinates are obtained when the piston is in different positions, the results of the piston-cylinder coupling temperature field are simulated. Then, temperature retention phenomenon on the cylinder liner is also studied. The simulation results also indicate that the temperature on cylinder liner is more likely to suffer abrupt changes when the piston is moving up. The highest temperature on the cylinder liner reached 423 ° C. At this moment, the lowest temperature on the cylinder liner was 330 ° C, and the temperature gradient obtained was large.

At last, this paper analyzes the main reasons of abrupt changing temperature on cylinder liner. In order to solve this undesirable phenomenon, the paper analyzes and optimizes the design at the top, bottom and midpoint of the cylinder liner. This paper obtains the relationship by analyzing the results of stress and deformation, analyzes the structure of the abrupt change points of the thermal stress, and ultimately optimizes the design.

Keywords:Engine; Piston-Cylinder; Transient Coupling Thermal Analysis; Thermal-Structural Coupling Analysis

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 研究背景与意义 1

1.2 国内外研究现状 1

1.3 软件介绍 4

1.4 本文主要研究内容 5

第 2 章 活塞缸套三维几何模型的建立 6

2.1 确定活塞材料及参数 6

2.2 活塞顶面的细化建模设计 7

2.3 确定缸套材料及参数 7

2.4 建立活塞缸套三维尺寸模型 7

2.4 建立活塞缸套简化三维模型 8

2.5 小结 9

第3章 活塞静态耦合传热仿真分析 10

3.1 静态活塞仿真模型建立 10

3.2 静态活塞缸套仿真结果分析 12

3.3 针对静态仿真结果的优化设计 17

3.4 小结 18

第4章 活塞动态耦合传热仿真分析 19

4.1 有限元理论基础 19

4.2 活塞动态传热分析模型 21

4.4 针对动态仿真结果的优化设计 29

4.5 小结 30

第5章 结论与展望 31

5.1 结论 31

5.2 展望 31

致谢 1

参考文献 1

附 件 2

第1章 绪论

1.1 研究背景与意义

随着人们对环保的重视程度日益增长,相较传统汽车,排放量更小的混合动力汽车更受人们喜爱,小型三缸发动机的需求量也越来越大。因为涡轮增压等技术,小型发动机能够发挥出更高的性能,而这需要发动机承受更高的温度。因此,小型发动机的散热问题分析、耐久分析与可靠性分析成为了尤其关键。。

发动机内温度峰值出现在燃烧室。因此燃烧室零件的传热及热负荷性能优劣是内燃机研发成败的关键问题之一。通过热仿真(Thermal Analysis)分析能够找到已有结构能承受的最大热负荷,从而对其较危险的部位进行优化。在批量生产前进行热仿真分析能极大的降低成本并且保证产品的可靠性。

热仿真分析主要分为两种:单个零部件分析与耦合传热分析。由于缸内零部件的实际传热模式非常复杂,采用单个零部件分别分析的方式不能准确反映系统中整体的温度分布。因此,有必要采用耦合方法对燃烧室零部件的耦合传热进行研究。燃烧室零件的热耦合分析主要包括活塞、气缸套、润滑油膜、气门、汽缸盖,火花塞和喷油嘴之间的热耦合传递。活塞作为受冲击和热应力最大的部件,它的动态热分析对整体安全性的考量有着举足轻重的地位。

本文的主要工作是通过ANSYS APDL命令流进行耦合传热仿真模拟,分析活塞移动到不同位置时,活塞-缸套耦合温度场的变化。并且通过ANSYS Workbench进行活塞静止时的仿真分析,从而得到活塞热应变的分布情况。

1.2 国内外研究现状

国内外大量研究人员对于瞬态传热仿真计算的研究完成了很多工作:

武汉理工大学的刘志恩等人[1]在将润滑油膜设为一维热阻的基础上,建立了活塞-气缸套耦合系统的三维传热模型,开发并采用了三维流体动压润滑分析程序对活塞环组沿周向瞬时变化的油膜厚度进行了计算与分析。该研究建立的模型是发动机传热全仿真的固体传热部分中的一个重要组成部分。此外,传热边界条件及动态分析中网格移动问题还需探讨。

白敏丽等人[2]研究了活塞与缸套相对运动边界上的传热过程,并建立循环瞬态耦合传热仿真数学模型。他们使用了有限元理论的迭代算法,解决了以往的单件研究法无法确定活塞组-缸套相对运动边界上的边界条件问题,并且成功预测活塞组-缸套耦合系统在每一循环瞬时的温度场、表面温度波和热流波,还成功对以往的单件研究法无能为力的活塞环和环区处润滑油膜的温度分布给予了合理预测。

华中工学院的陈国华等人[3]研发了一种由有限元网格自动生成子程序的系统,并以此模拟一个循环内的每个时间步长间,由活塞的运动导致的有限元计算网格的变化。利用系统的热传导模型与发动机循环模拟模型耦合,求解活塞与缸套系统不稳定传热。在循环系统中,每次计算后需要判断该计算是否收敛,若不收敛则必须形成新的初始边界条件重新进行求解,反之则可以结束计算。

杨万里等人[4]使用有限元技术,开发了预测耦合三维移动零件-润滑油膜-零件系统非稳态温度分布的热传导计算软件。并且基于一维热阻润滑油膜的假设,用里兹-伽辽金法建立三维传热离散模型,分别计算了有无润滑油膜时缸套温度的时间-温度曲线。该软件所采用的有限元方法在解决变分问题上十分有效。但该软件无法做到定义活塞的移动。

蒋惠强等人[5]首先求解活塞组-气缸套耦合系统的稳态温度场,以此作为瞬态计算的近似初始条件。为保持每一时间步长活塞和缸套的网格不变,对气缸套内表面第一层网格采用了等间距划分法。而润滑油的网格由一个专门的有限元网格自动生成子程序来实现。由另一个边界和边界条件自动生成子程序来生成新的边界并且计算新的边界条件。

华中科技大学的蒋炎坤等人[6]借助有限元网格生成软件进行耦合系统的网格离散。首先通过手动控制网格划分,以及采用由面单元生成体单元的方式,生成单个零部件的离散模型。此后根据各个零部件的空间对应关系将这些离散模型装配起来,以实现多体耦合系统的离散模型。开发了燃烧室多体耦合系统瞬态传热计算数据前处理程序,以完成每一瞬时对各边界单元的边界条件的施加。

重庆科技学院的刘丽贤等人[7]结合APDL编写了对网格参数化划分的命令流。按照默认的自由划分网格方式,在其后找出错误、警告或划分质量不理想单元的所在实体编号。对这些实体进行适合的网格划分方法,以获得较理想的网格。用APDL命令流建立循环,对实体模型进行网格划分时按照实体编号和一定的顺序调用与其对应的划分方法。该方法在处理较复杂的模型时可以做到有目的性的优化网格,能省下很多不必要的时间。

三峡大学机械与材料学院的陈燕等人[8]利用数值分析的方法,建立了比较完整的移动活塞组-润滑油膜-气缸套传热仿真模型。由于需要得到较为精细的数据必须划分较细的网格,但如果网格节点数过多在瞬态分析中会导致离散方程过于庞大。因此本文仅考虑活塞组表面的节点与一维热阻润滑油以及气缸套表面的节点进行传热。

上海应用技术学院环境与能源工程系的吴兆春等人[9]通过对比分析使用局部对流换热系数进行有限元仿真分析的结果和使用平均对流换热系数进行有限元仿真分析的结果得到了采用平均对流换热会导致严重误差的结果。文中结论显示使用平均对流换热系数仅能在近似计算中体现最大壁温变化。

南昌市城市规划设计研究总院的郑永阳等人[10]由浅入深的讲解了基于ANSYS APDL命令流的模型构建过程。从如何定义变量到如何设定宏,最后以桥梁变形的仿真分析例子结尾。论述了APDL命令流能够起到节省重复操作的优点,从而避免不必要的错误。文中展望了基于APDL命令流构建开发复杂仿真分析软件,提出了这个展望的可行性。

天津理工大学的杨秀萍等人[11]使用APDL中的循环语句进行了弹簧的几何模型建立,并且在给弹簧加载后得到了结棍云图。文中还探究了插值光顺算法,这是一种通过进行多次有限元仿真计算来达到使结果云图更加平顺的方法。该算法可以在模型较为复杂时降低对网格的需求程度。

Douglas M. Baker和Dennis N. Assanis[12]基于有限元法(FEM)开发了复杂几何形状中的壁面热传导的多维瞬态模型,并且使用曲柄角分解的气体边界条件来研究各个部件的循环热行为。将实际FEM解决方案的物理视图纳入改进的电阻网络模型,准确预测发动机排热。用热力学柴油发动机模拟(DES)初步分析给定的柴油系统配置的性能和排热。随后,使用DES分析得到的边界条件,执行多个基于FEM的二维(2-D)轴对称循环周期的燃烧室部件的热分析。计算通过每个部件表面的瞬时和循环平均热流率。

Chen Guohua等人[13]在将润滑膜考虑为一维耐热性的假设下,得到了系统的三维离散模型。利用耦合理论将单个组件的离散模型组装成整个耦合模型。采用移动边界条件的方法来处理刚度矩阵中的移动阵列。以接触表面上的相应元件入手,以有限元的角度提出了移动接合面情况下的网格划分思路。

根据国内外相关研究显示,国内外相关学者均使用基于ANSYS APDL命令流通过热固耦合的方式进行简化润滑油的活塞-缸套耦合传热仿真分析。因此采用ANSYS软件为基础的方式对1.5T汽油机的传热和热负荷进行研究是能得到满意的结果。先使用CATIA软件建立活塞与气缸套的三维仿真模型;使用ANSYS进行三维网格的划分;使用ANSYS APDL命令流建立三维动态热耦合模型,可以研究发动机气缸内活塞运动过程中燃烧室热量从活塞传递到气缸套的过程,确定活塞不同运动位置时的传热边界条件,计算活塞到缸套的传热过程,获得位置下活塞和缸套结构的温度场的分布;使用ANSYS Workbench软件对活塞静止时的活塞-缸套耦合传热模型进行瞬态热分析以及瞬态结构分析,获得此时的温度场分布以及热应变分布。基于分析结果对活塞进行结构改进和优化,降低活塞危险部位失效风险。故采用基于ANSYS Workbench软件以及ANSYS APDL命令流的有限元的方法对1.5T汽油机的传热和热应变进行研究是能达到本科毕业设计的要求的。

1.3 软件介绍

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

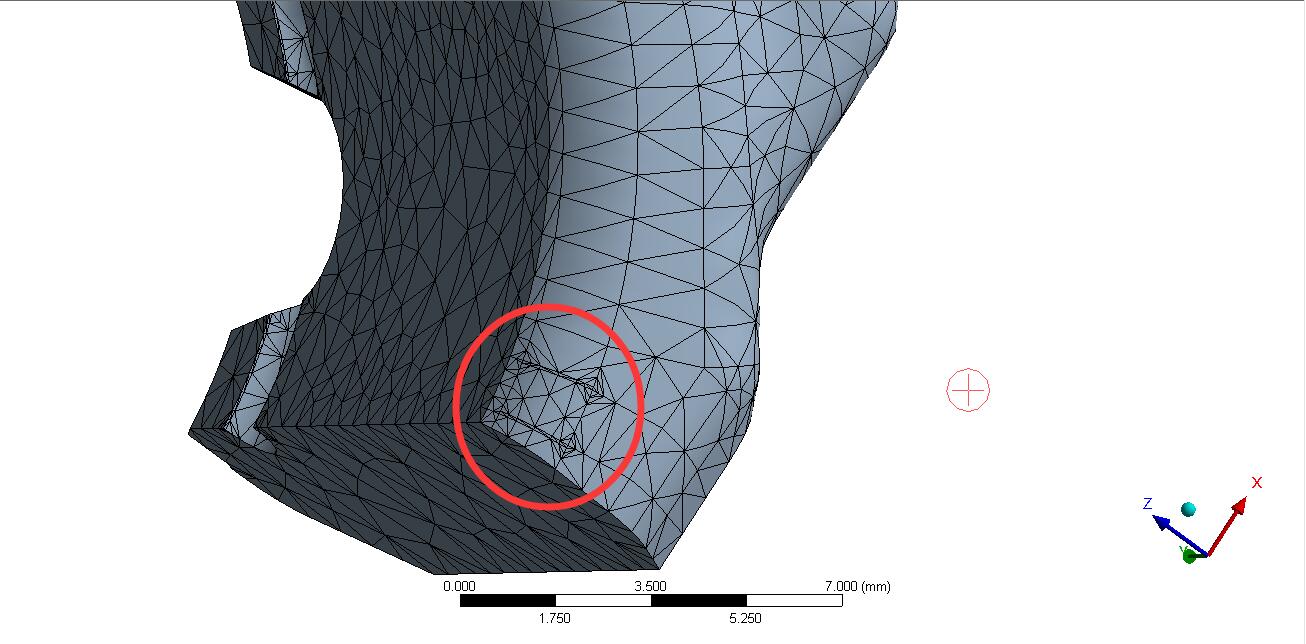

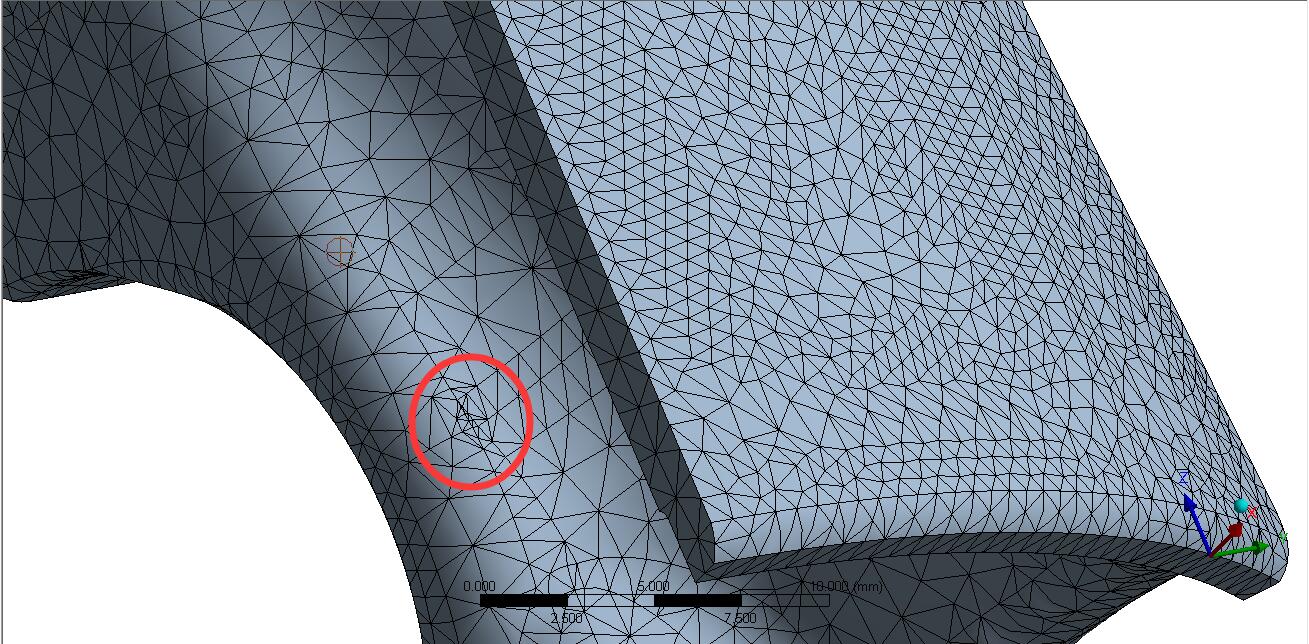

相关图片展示: