纯电动微面物流车动力系统匹配设计毕业论文

2020-02-19 20:29:12

摘 要

随着汽车产业的快速发展,越来越多的环境问题也是伴随而生,同时石油能源的逐渐枯竭,导致汽车使用成本也在增加。发展新能源汽车,特别是纯电动汽车成为人们解决这些问题的有效途径。同时纯电动物流车在纯电动汽车的发展带动下得到很大的发展与应用。纯电动汽车整车动力系统的各个部件之间会存在相互的影响,同时也会对整个汽车性能的提高产生影响。通过匹配和优化动力系统相关部件可以使整车动力系统的性能得到提升,特别是动力性和经济性,由此也能降低整车的使用成本。

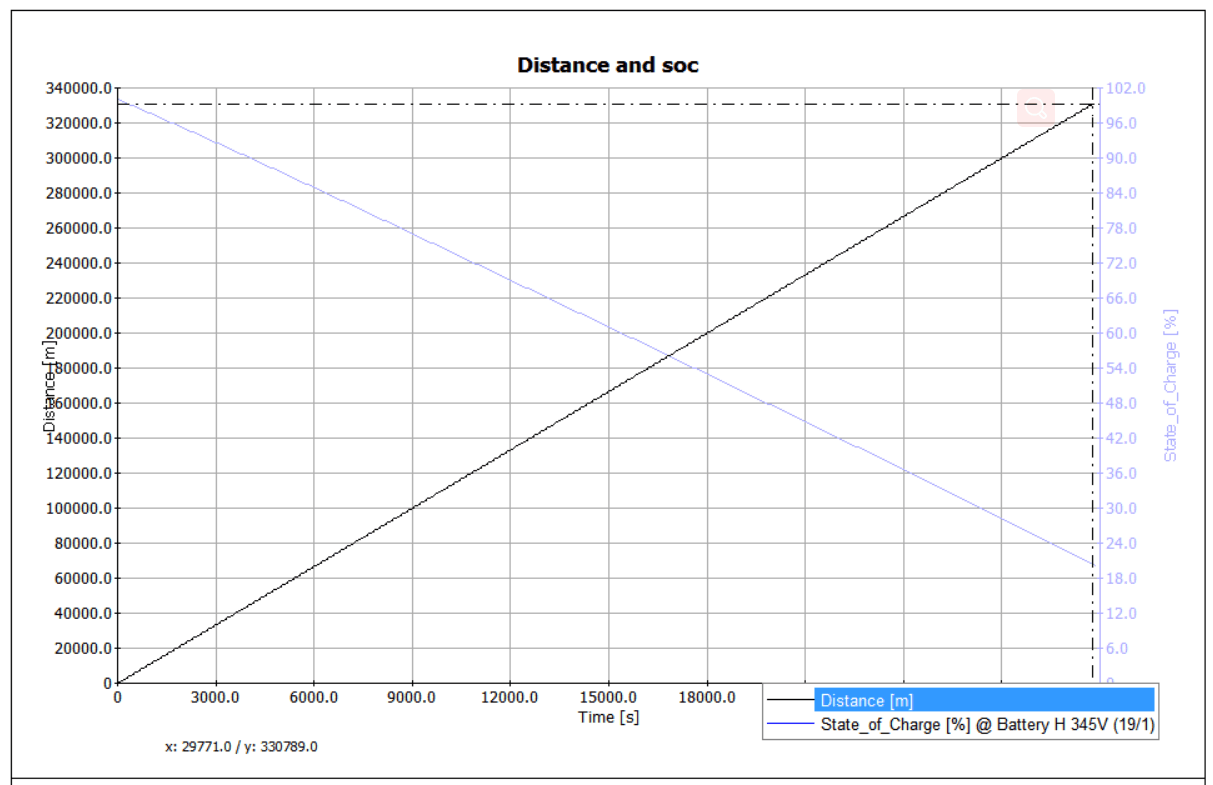

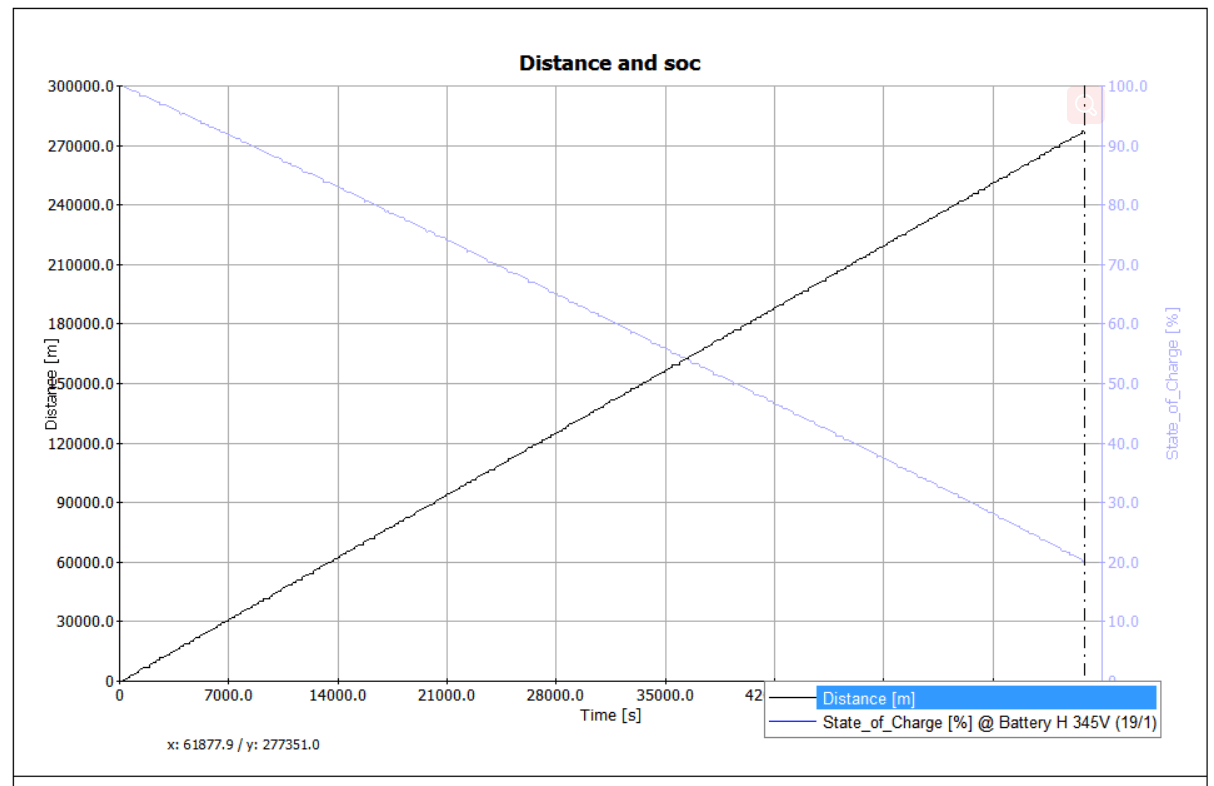

首先,本文对纯电动汽车和纯电动微面物流车的发展历程、国内外发展政策和现状进行了介绍。然后,选取一款纯电动微面物流车作为研究对象,通过相关的理论计算对其动力系统进行参数匹配设计和选型。再运用AVL Cruise 仿真软件建立纯电动微面物流车驱动电机、动力电池、传动系统以及整车的仿真模型,并定义Cruise 软件中整车、动力电池、驱动电机和传动系统等部件的相关参数,使用Cruise软件在NEDC工况下对动力性和经济性进行仿真,仿真结果达到设计目标参数要求,验证了相关部件匹配设计和选型的合理性,为纯电动微面物流车动力系统的匹配设计及选型提供了一套可行的设计流程,并具有一定的理论支持和方法指导性。

关键词:纯电动微面物流车;动力系统;Cruise;匹配设计;仿真

Abstract

With the rapid development of the automobile industry, more and more environmental problems are accompanied by it. At the same time, the gradual exhaustion of petroleum energy leads to the increase of the use cost of automobiles. Developing new energy vehicles, especially pure electric vehicles, is an effective way to solve these problems. At the same time, pure electric logistics vehicle has been greatly developed and applied with the development of pure electric vehicle. There will be mutual influence among each component of the whole vehicle power system of pure electric vehicle, and it will also affect the improvement of the whole vehicle performance. By matching and optimizing related parts of the power system, the performance of the whole vehicle power system can be improved, especially the power performance and economy, and thus the use cost of the whole vehicle can be reduced.

Firstly, this paper introduces the development history, domestic and foreign development policies and current situation of pure electric vehicles and pure electric micro-surface logistics vehicles. Then, a pure electric micro-surface logistics vehicle is selected as the research object, and the parameter matching design and model selection of its power system are carried out through relevant theoretical calculation. Using AVL Cruise simulation software to build all-electric minivan logistics car drive motor, power battery, drive system and the simulation model of the vehicle, and defines the Cruise software of the vehicle, power battery, drive motor and driving system and the related parameters of the component, the use of Cruise software in NEDC conditions on the performance and fuel economy are simulated, the simulation results meet the design target parameter requirements, verify the relevant components matching the rationality of the design and type selection for all-electric minivan logistics car matching design and type selection provides a set of feasible design process, and has certain theoretical support and method guidance.

Key words: Pure electric micro-surface logistics vehicle; Power system; Cruise; Matching design; The simulation

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 设计背景及意义 1

1.2 设计目的及内容 1

1.3 国内外电动汽车的发展概述 1

1.3.1 国内纯电动汽车和纯电动物流车的发展 2

1.3.2 国外纯电动汽车的发展 3

第2章 纯电动微面物流车动力系统匹配设计 4

2.1 传动系统的结构布置形式 4

2.2 整车参数及动力参数要求 5

2.3 驱动电机的参数匹配和选型 6

2.3.1驱动电机功率的确定 8

2.3.2 驱动电机额定转速和最高转速的确定 9

2.3.3 额定转矩和峰值转矩的确定 10

2.4传动系统的传动比参数设计 10

2.4.1 传动系传动比范围的确定 10

2.4.2 确定变速器的档位数和各档传动比 11

2.5 动力电池参数设计 12

2.5.1 电池类型的选择 12

2.5.2 电池组数量的选择 13

2.5.3 电池组容量的计算与验证 14

2.6本章小结 15

第3章 基于Cruise纯电动微面物流车动力系统模型建立与仿真 16

3.1 Cruise仿真软件的介绍 16

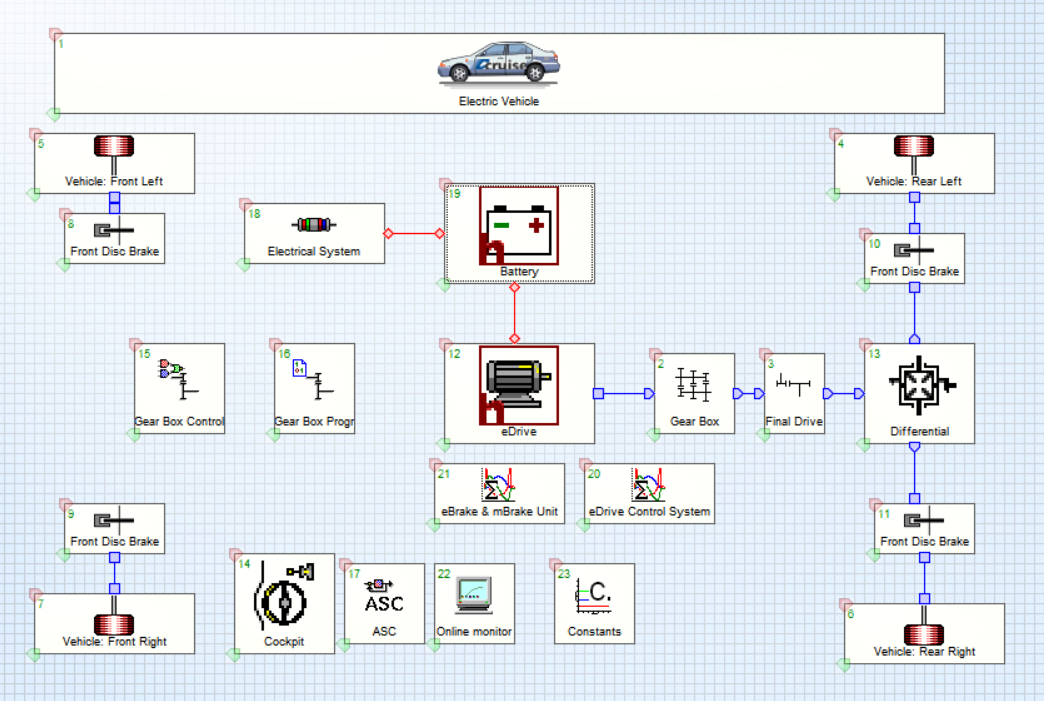

3.2整车建模与仿真 16

3.2.1整车模型建立 16

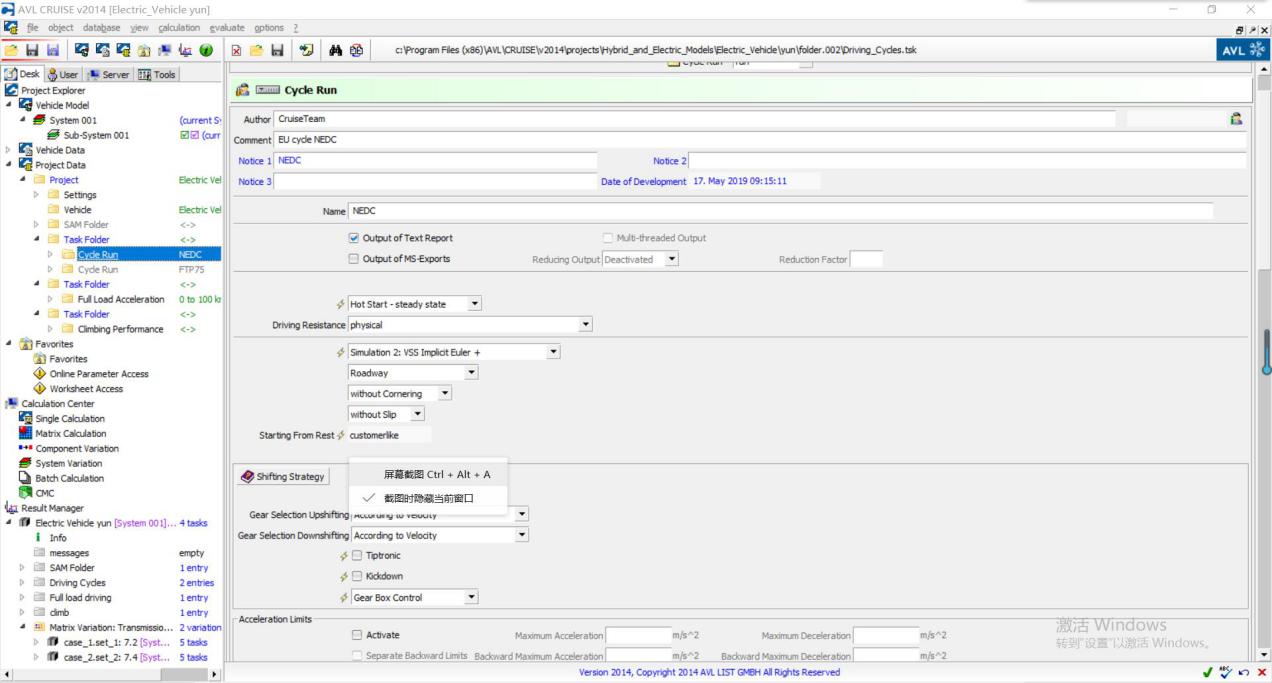

3.2.2 计算任务生成 17

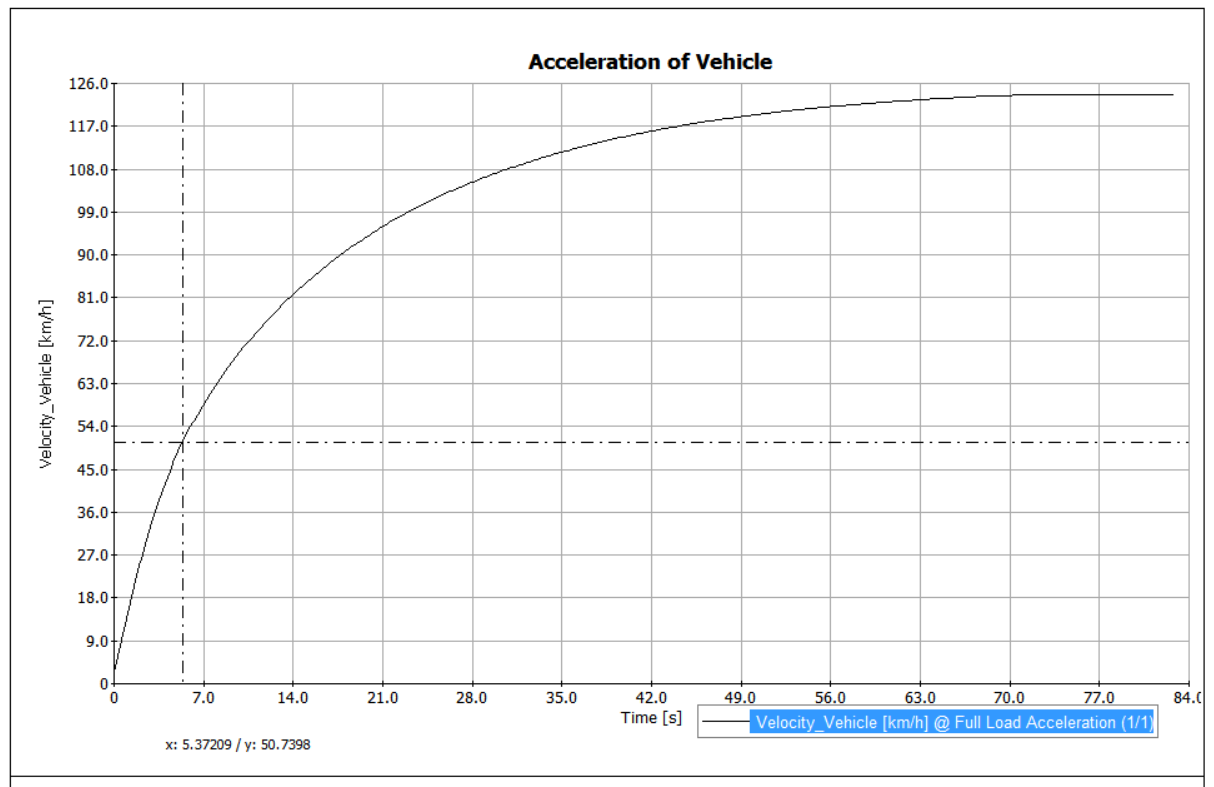

3.2.3 仿真结果分析 18

第4章 结论及展望 22

4.1 结论 22

4.2 展望 22

参考文献 24

致谢 25

第1章 绪论

1.1 设计背景及意义

近年来,燃油能源不断减少,汽车尾气造成的城市环境污染日益加剧,因此为降低汽车尾气带来的城市大气污染,同时解决石油能源的短缺问题,新能源汽车再次进入人们的视野,而且用新能源汽车取代燃油车是解决环境和能源问题的有效途径,而纯电动汽车是未来汽车发展的主力军。

2012年6月,国家相关机构发布了关于我国对未来(2012-2020年)新能源汽车产业发展规划的通知[1]。通知体现了可持续发展这一大背景和大前提,要求努力朝着汽车行业可持续发展的方向前进,重视行业的结构转变。着力于缓解石油能源压力和日益严重的环境污染等问题,将新能源汽车作为未来汽车发展的方向,推动纯电动汽车继续发展,使纯电动汽车成为解决问题的主力军。而近些年电商行业也在快速发展,由此带动了纯电动物流车的快速发展。对于纯电动物流车,因其具有操纵简单,机动性好,日常使用费用低,零排放而不受排放法规升级的影响的优势,因此成为当前物流车发展的目标方向,正在加大力度推广到全国各地[2]。

动力系统是纯电动汽车的核心组成部分,整车的动力性能和经济性能便是动力系统匹配设计与选型的主要指标。匹配设计不合理既会影响到整车动力性能的输出表现,也会影响整车的经济性能,表现为续驶里程的减少。准确合理的动力系统匹配设计及设计优化是纯电动汽车研究的热点和难点,同时也对整车动力系统相关部件的选型具有理论支持和指导意义。

1.2 设计目的及内容

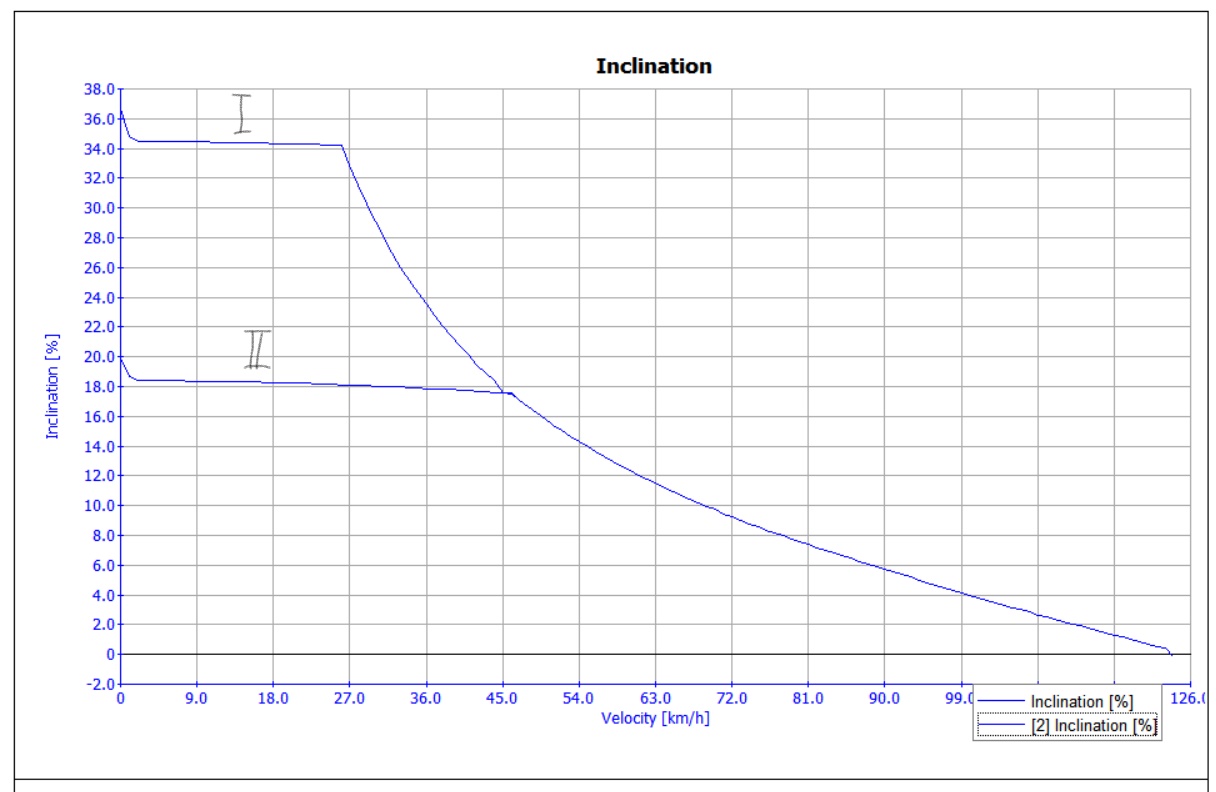

本文根据汽车理论知识和整车动力性能和经济性能指标要求,针对一款纯电动微面物流车,通过相关理论设计计算匹配设计了整车动力系统各部件的相应参数,主要包括驱动电机、动力电池主要特性参数和传动系传动比。然后借助AVL Cruise仿真软件,在选定的某一工况下仿真出整车的动力性指标,即最高车速、最大爬坡度和等里程加速时间和经济性指标,即续驶里程。通过分析仿真图像得到仿真结果并检验仿真结果的准确性。最后比较目标参数和仿真结果,验证该纯电动微面物流车的各项性能是否达到设计指标要求,动力系统各部件参数匹配设计是否合理。

1.3 国内外电动汽车的发展概述

电动汽车近百余年的发展可划分成三个主要的阶段[3]:首先,19世纪30年代,电动机发明问世,后来人们发明了电动汽车,电动汽车一度发展成为当时最主要的出行代步工具,并取代了马车等落后的代步工具,电动汽车由此兴起;接着在20世纪,内燃机车兴起,而电动汽车受电机和电池等技术限制,电动汽车产业进入低迷期;近年来迎来了电动汽车发展的第三阶段,受能源危机和环境污染所迫,加之电池、电机等相关技术的不断进步,纯电动汽车的优势凸显,重新进入汽车行业的舞台。

1.3.1 国内纯电动汽车和纯电动物流车的发展

我国在20世纪60年代就展开了纯电动汽车相关的研究工作,在90年代掀起了一股研究热潮。现阶段国内一些科研单位、汽车企业甚至某些高校都在进行纯电动汽车的相关研究,并取得了一些成果。

2001年,在国家组织召开的十五期间“863计划”重点项目讨论中对纯电动轿车的发展这一专项进行了项目的可行性论证[3]。本次会议正式确立了我国新能源汽车项目的成立和启动,对我国新能源汽车产业的发展有着重大的战略意义。此后,为促进新能源汽车产业的发展,一系列战略指导意见和优惠项目先后推出。同时,国内各大车企和相关零部件公司开始加大对纯电动汽车等新能源汽车的研发投入,以加快产业化布局和推进。

2006年,我国第一批纯电动轿车取得了产品准入公告,吸引了更多的企业和单位加入到纯电动汽车的研发和试运营阵营中[4]。2009年,福田汽车生产的欧马可电动车型在北京试运行,同年江淮汽车也推出了一款纯电动物流轻卡。在2015年的成都会展上,江淮汽车推出了以帅铃K系为代表的多款纯电动卡车[3]。而每次新车的推出都表征着电动汽车相关技术的进步。目前,我国新能源汽车产业在产品的研发上主要集中在三个方面[5],即总布置设计及系统零部件的集成控制,驱动电机及控制系统,电池及其管理单元。在电动汽车领域的发展上,其相关技术与国外发展水平差距不是很大,并且部分技术还处于国际领先水平,尤其在纯电动物流车的发展上。

近些年在纯电动汽车和电商产业的发展带动下纯电动物流车有了快速发展。做为现阶段商户与商户、商户与客户之间的一种重要的输送纽带,应对越来越庞大的货流量,配送的速度与效率成为了一个巨大的考验。城市配送在整个物流链环节中有着极其重要的地位,而体积较大的货车在城市配送中又有着诸多不便,因此微面物流车在城市配送中也得到更加广泛的使用。

2016年,我国的纯电动物流车年产量达到了历史新高点6.07万辆。生产纯电动物流车的企业近百家,其中15家产量超过千辆,3家产量超过 5 千辆。特别是东风汽车、大运汽车、北汽新能源3家企业,年产量超过2万辆,占纯电动物流车总产量的36%[6]。

2017年,国家补贴政策退坡和原有的多个项目被取消,纯电动物流车的产量因此出现滑坡。但在2018年,国家又有新的政策如《打赢蓝天保卫战三年行动计划》等发布和实施,从而再次推动纯电动物流车的发展与应用。从2018年的 1月到9月,纯电动物流车产量为4.26 万辆 同比增长15.7%[6]。

目前,据业界调查数据显示,整个物流行业的燃油物流车存量依然超过2000万辆,而新能源物流车在市场中的渗透率仅有2%。有业内人士从市场发展规模和投入的资源比例来预计,新能源物流车潜在的市场空间可达300万辆[6]。因此新能源物流车拥有巨大的市场容量,由其取代传统燃油物流车有着很大的发展潜力。

1.3.2 国外纯电动汽车的发展

国外在新能源汽车方面的发展要早于国内,早在19世纪80年代世界上第一辆纯电动汽车便问世了,之后有着好几个发展阶段,但主要还是分两代走。

日本、欧美等发达国家对排放法规要求非常严苛,所以从新能源汽车开始再次兴起他们便在新能源汽车的研发上投入了大量的人力、物力。同我国一样,他们对新能源汽车的购置也有着很多的补贴政策,同时对传统燃油车辆的进程进行一定程度的限制,从而能够促进新能源汽车的发展。同时为了引导和促进该产业的发展,欧美各国投入了丰厚的资金来建设充电设施[3]。

对于电动物流车的发展,欧美也是早于中国开始。2009年美国圣莫妮卡城首台零排放、零污染的物流车Zero Truck交付使用。欧洲对电动物流车产业的研究和开发要早于美国。2006年12月份,史密斯电动车公司为邮政公司TNT集团研发的纯电动卡车开始试运营。 2010年,戴姆勒 Daimler AG卡车公司针对城市运输在第63届HANNOVER国际车展上推出了一款型号为Fuso Canter E-Cell纯电动卡车,行驶里程达到120km[7]。

1.4 纯电动微面物流车的运行工况

纯电动微面物流车是目前城市配送中的主流车型之一,所以在行驶工况上与传统燃油车类似,都是在市内行驶,所以总要面对走走停停的情况,但是基本不会有运行成本的增加,所以比起传统燃油车有着很大的优势。对于城市配送的需求,纯电动微面物流车一天需要行驶200km左右,平均车速大概60km/h。

第2章 纯电动微面物流车动力系统匹配设计

2.1 传动系统的结构布置形式

一般来说,汽车都是将动力源的动力通过传动系统传递给驱动车轮产生驱动力,从而使其得以正常驱动。对于电动汽车,其配置的固定参数的电动机输出的转矩只在一个有限的范围内,所以如果直接将电动机产生的动力传给车轮,则在实际工况中不能满足电动汽车对转矩的需求。而传动系统的存在,就是为了使驱动电机的转矩和转速能够适应汽车正常行驶时的各种工况,同时使电机的工作效率更好。

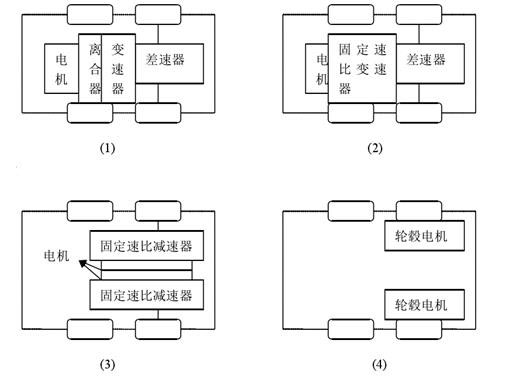

电动汽车整车性能的提升与动力传动系统布置的合理性有很大的关系,特别是动力性和经济性。因此在进行动力系统匹配设计时应首先考虑该车的传动系统布置方案。图 2.1是四种常用的传动系统的布置方案[8]:

图2.1动汽车动力总成的4种基本布置形式

对于以上4中动力总成的布置方式,各有优缺点。(1)中的布置形式为常规形式,与传统燃油汽车基本相同,唯一的不同点在于动力装置,由驱动电机代替发动机,而驱动电机具有启动扭矩和低速扭矩比较大的优势,所以能够增加后备功率,使得整车的动力性得以提升。并且这种布置方式可以采用多档变速器,使汽车能适应多种工况。当然这样的布置也有其局限性,在轻量化和集成化上很难取得成果,从而影响到电动汽车的续驶里程。(2)中的布置和(1)相比,是将(1)中的离合器和变速器换成了固定速比的变速器。这种布置形式结构紧凑,机械效率高。但同样有明显的缺点,由于结构形式的改变,通常需要使用较大功率的电机来保证汽车的动力性。(3)中所示的布置方式进一步简化了驱动系统,提高了机械效率,并且通过电机来直接控制车速和行驶方向。但是这种布置对控制系统和电机各种性能的要求更高。(4)中使用了双轮毂电机,在车轮上独立安装电动机,这结构更加紧凑,集成化明显,轻量化效果好,动力传递路线缩短,传递效率大大提高,使车辆达到极高的机动性,同时空间布置更加方便。但是这种轮毂电机结构复杂,要求更高,同样的价格就高,所以这种布置方式很难得到广泛的应用[9]。

针对物流车的特性要求,本文中纯电动微面物流车的传动系统选择(1)中的传统布置形式。

2.2 整车参数及动力参数要求

某款纯电动微面物流车的整车性能参数如表 2.1 所示:

表2.1 整车基本参数

参数 | 数值 | 参数 | 数值 |

整备质量(kg) | 1813 | 轴距(mm) | 3890 |

满载质量(kg) | 2500 | 轮胎规格 | 175/70R14LT |

迎风面积( | 5 | 轴荷分配(前轴)(N) | 12000 |

风阻系数 | 0.4 | 轴荷分配(后轴)(N) | 13000 |

主减速比 | 6.7 | 传动效率 | 0.95 |

滚动摩擦系数 | 0.01 | 旋转质量换算系数 | 1.04 |

该车前轮均采用钳盘式制动器,且制动盘为通风盘式。具体参数如表2.2所示:

表2.2 制动器参数

参数名称 | 数值 | 参数名称 | 数值 |

制动器因数 | 0.8 | 摩擦衬块内半径(mm) | 95 |

制动盘直径(mm) | 275 | 摩擦衬块外半径(mm) | 137 |

制动盘厚度(mm) | 25 | 前轴摩擦衬块面积(mm) | 135 |

后轴摩擦衬块面积(mm) | 145 |

该车的动力性和经济性指标目标参数如表2.3所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

)

)