1.1L车用汽油机总体设计及连杆结构设计毕业论文

2020-02-19 20:29:31

摘 要

本文根据发动机设计基本参数,得到连杆的基本参数,结合连杆的实际工作条件,分析连杆的受力情况,对连杆进行有限元计算,根据结果对连杆的结构进行优化,主要优化连杆孔壁厚和连杆小头与杆身连接方式两个关键点,并对优化结果进行验证分析。研究结果表明连杆受到最大应力部位为连杆小头孔下方两侧,变形最大部位为连杆小头顶部,可以通过减小连杆小头孔和连杆大头孔壁厚和优化连杆小头与连杆杆身连接方式优化连杆结构。对于连杆轻量化和节约连杆生产成本有一定的指导意义。采用的主要方法是根据设计确定连杆的基本参数,使用 CATIA 建立两岸三维模型并进行有限元分析,之后观察分析结果对连杆结构做出改进,使连杆的结构更加符合发动机在生产和实际工作情况中的需要。

关键词:汽油机,连杆,有限元分析,结构优化

Abstract

According to the basic engine design parameters, get the basic parameter of the connecting rod, combined with the actual working conditions of the connecting rod, the analysis of force of the connecting rod, the finite element for the connecting rod is calculated, according to the results to optimize the structure of the connecting rod, the main optimization of connecting rod hole wall thickness and small head and shaft connection way two key points, and validate the result of the optimization analysis. The results show that the maximum stress position of the connecting rod is below and on both sides of the small head hole of the connecting rod, and the maximum deformation position of the small head of the connecting rod is at the top of the small head of the connecting rod. It is of guiding significance for lightening and saving production cost of connecting rod. The main method adopted is to determine the basic parameters of the connecting rod according to the design. CATIA is used to establish a three-dimensional model on both sides and conduct finite element analysis. Then, the analysis results are observed and the connecting rod structure is improved to make the connecting rod structure more consistent with the needs of the engine in production and actual work.

Key Words:Engine,Connecting rod,Finite element analysis,Optimal design

目录

第1章绪论 1

1.1车用汽油机的发展及现状 1

1.2发动机连杆结构设计的现状与进展 1

1.3本次设计的主要内容以及目标 1

第2章汽油机总体设计 3

2.1 汽油机结构形式的设计 3

2.1.1 发动机基本参数 3

2.1.2发动机结构形式 3

2.1.3发动机主要结构参数 3

2.2热力学计算 4

2.2.1绝热压缩 4

2.2.2绝热膨胀 4

2.2.3理论 P-V图 4

2.2.4调整P-V图 5

2.2.5平均有效压力校核 6

2.3 运动学计算 6

2.3.1活塞位移 6

2.3.2活塞瞬时速度 7

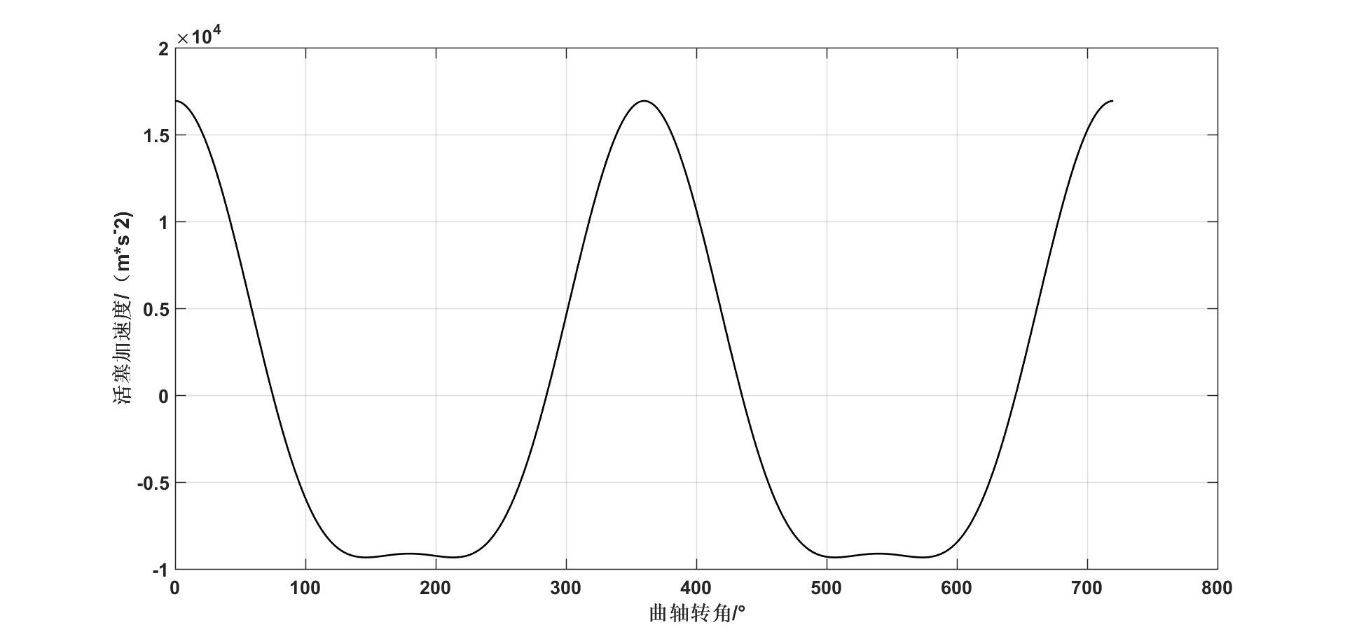

2.3.3活塞的加速度、最大加速度 7

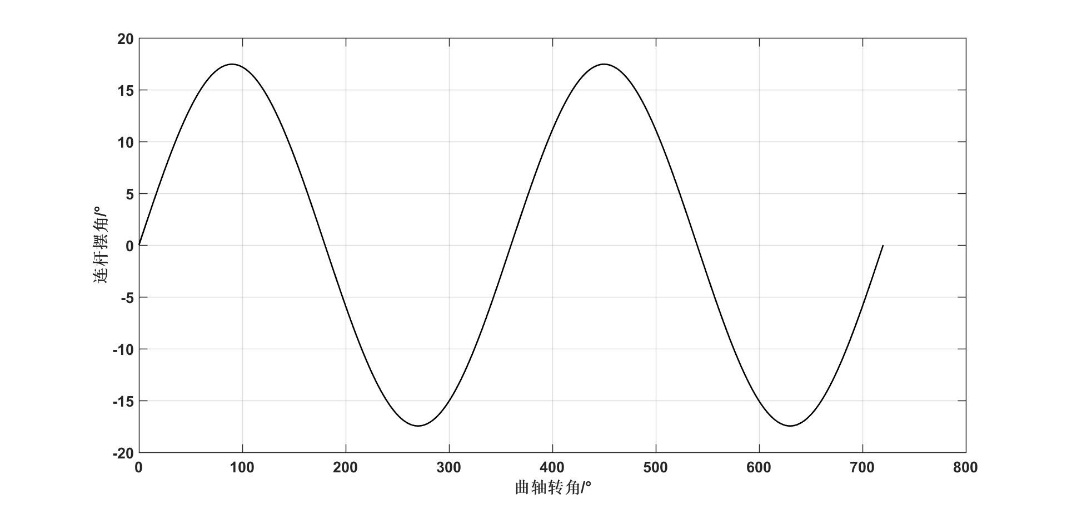

2.3.4 连杆运动规律 8

2.4 动力学计算 8

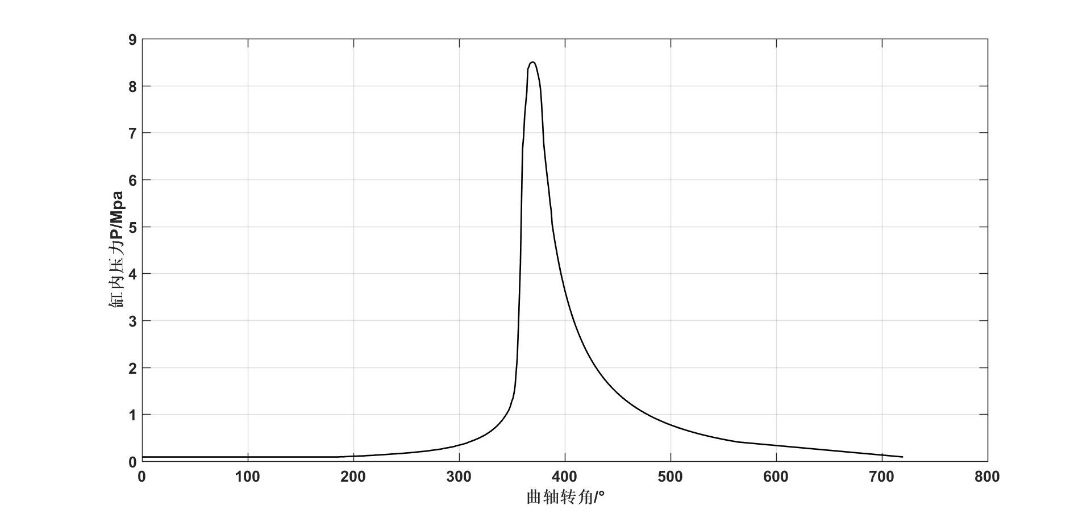

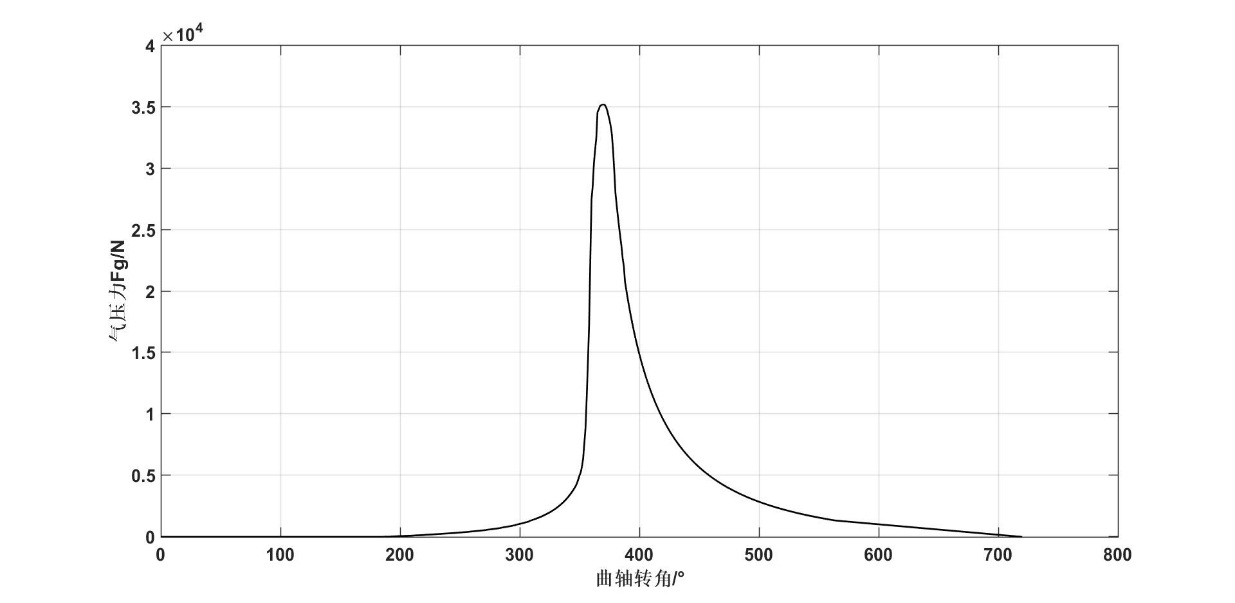

2.4.1气体压力 8

2.4.2往复惯性力 9

2.2 活塞组设计 10

2.3 曲轴零件结构设计 11

2.4.连杆的机构设计 11

2.4.1连杆的工作条件 11

2.4.2连杆材料 11

2.4.3连杆长度 11

2.4.4连杆小头尺寸的确定 11

2.4.5连杆大头尺寸的确定 11

2.4.6连杆杆身尺寸的确定 12

2.5 本章小结 12

第3章连杆结构分析 13

3.1连杆的结构特点及功用概述 13

3.2连杆的运动及工作条件分析 13

3.3连杆的受力情况及载荷处理 14

3.3.1已知参数 14

3.3.2连杆的受力分析 14

3.3.3载荷的计算 15

3.4 本章小结 16

第4章连杆有限元计算 17

4.1 有限元模型建立 17

4.1.1 CATIA 简介 17

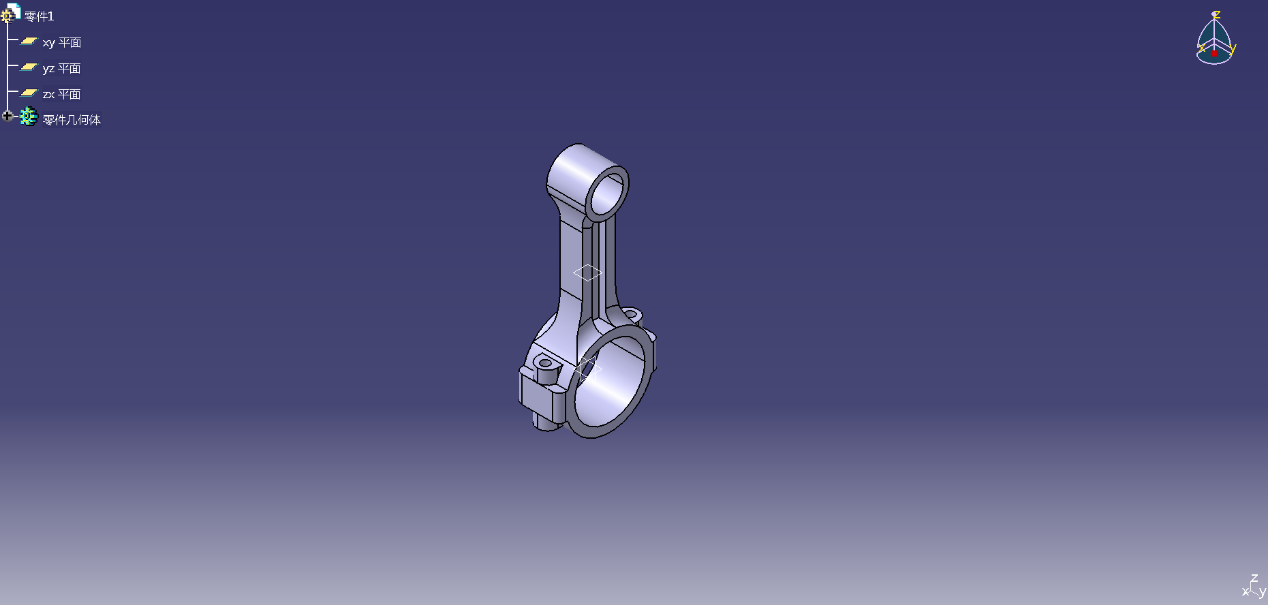

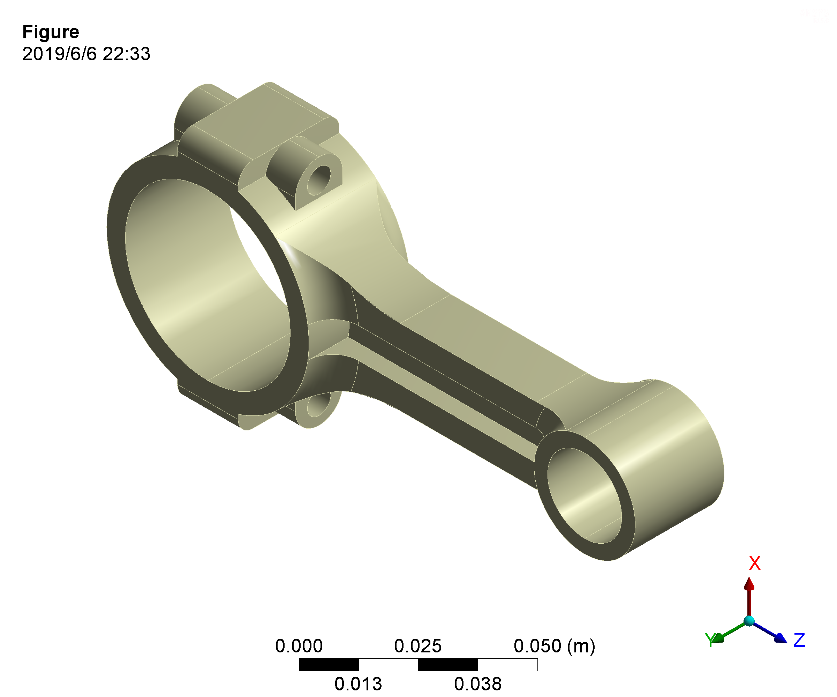

4.1.2 连杆三维实体模型建立 17

4.1.3 有限元软件简介 18

4.1.4 有限元计算模型的建立 18

4.1.5 网格划分 19

4.2 连杆的载荷施加及其边界条件的确定 19

4.2.1 连杆的载荷处理 19

4.2.2 施加的载荷与分布 19

4.2.3 边界条件的确定 20

4.3 有限元计算后连杆的受力分布情况 20

4.4 有限元计算结果分析 21

4.5 本章小结 22

第5章分析后对连杆提出的改进方案 23

5.1 改进方案 23

5.1.1 材料的选择以及工艺方法的改进 23

5.1.2连杆小头与杆身过渡连接方式的优化 23

5.1.4 连杆杆身的优化设计 23

5.1.5 连杆大头的优化设计 23

5.2 改进前后有限元分析结果对比 25

5.3 改进后的结果 26

5.4 本章小结 26

第6章总结与展望 27

6.1 总结 27

6.2 展望 27

参考文献 28

致谢 29

第1章绪论

1.1车用汽油机的发展及现状

在发动机类型中,车用汽油机应该是最常见的种类,它广泛应用于轿车、轻型车和微型车,汽油机的平衡性好,输出转矩均匀,满足了的驾驶需求。

随着我国经济的快速发展,汽车作为国家的支柱产业在近二十年来也得到了快速的发展,我国的乘用车的动力来源以汽油机为主,这也促进了我国车用汽油机技术的快速发展,并且随着越来越严格的排放法规,对于车用汽油机提出了更高的要求,更轻,更有力,更环保。这也推动了发动机零部件的发展,要求发动机部件在保证发动机安全运行的条件下缩小尺寸,减轻质量,并提高发动机效率[1]。

1.2发动机连杆结构设计的现状与进展

在发动机中,燃烧产生的气体爆发力推动活塞,活塞通过连杆使曲轴旋转,产生动力输出,所以在这个过程中,连杆受到了最大的力并且也承受最大的载荷。在发动机运行过程中还有许多动态应力和惯性力的出现,所以说连杆承受的力多且复杂,但是连杆的质量要求要轻,却同时要求有高的强度,韧性和疲劳性能[2]。

在优化连杆时,一般从两个方面进行考虑,一是改变形状防止应力集中而产生破坏,二是在不发生破坏的基础上尽量降低连杆的质量,与研究单一工况不同,拉、压等交变载荷不停作用到发动机连杆上,在交变的拉、压应力状态下,改善疲劳强度的方法就是减小应力幅值,也就是降低破坏率;应力集中较大的区域在连杆大、小头与杆身的圆弧过渡连接处,受力的方向不同会导致一些问题。在交变应力的条件下,产生破坏的主要形式是疲劳破坏,所以对于承受交变载荷的连杆,应该尽量分散应力和减小应力幅值[3]。

1.3本次设计的主要内容以及目标

连杆作为传递力和改变力的方向的部件,是整个发动机中最重要的受力部件,所以它对发动机的可靠性有着直接且关键的影响,要求连杆有足够的结构强度和刚度,随着发动机技术的进步,连杆受到的力越来越复杂。问题的关键就在于在周期性载荷变化的条件下各项力学性能不会发生改变,并且希望通过一定的技术手段使连杆的各项力学性能达到最优。

在发动机的设计制造过程中使用传统的方法会带来大量的关于强度刚度以及疲劳强度的校核计算,工作量十分巨大。

本设计在进行发动机总体设计的基础上,针对连杆,对连杆的可靠性、刚度、强度在ANSYS中进行校核与分析,对连杆的形状优化和性能改进方面提供一点建议,使连杆更加轻量化,降低成本,提高发动机的效率和经济性。本次设计的主要内容有:

(1)查阅各种有关连杆设计生产制造连杆的资料,做出综述,并正确翻译5000字左右的外文翻译。

(2)根据书籍资料,完成汽油机总体设计,确定连杆参数和受力,为有限元计算打下基础。

(3)根据计算的基本尺寸在 CATIA 中完成连杆的三维建模并将建好的模型导入 ANSYS 中进行有限元分析

(4)根据有限元计算的结果,判断设计是否合理,在合理的基础上,对连杆进行优化,并将优化的模型再次进行有限元计算和与原设计对比,验证优化的合理性。

第2章汽油机总体设计

2.1 汽油机结构形式的设计

2.1.1 发动机基本参数

平均有效压力:0.8~1.2 取

取 =1.1

=1.1

活塞平均速度: lt;18m/s,取

lt;18m/s,取 =13m/s

=13m/s

发动机排量:1.1L

2.1.2发动机结构形式

采用直列4缸

根据陈家瑞《汽车构造·上册》,内燃机的气缸数和气缸布置方式对于内燃机结构尺寸、平稳性制造成本都有较大的影响。目前车用发动机四缸机使用较为普遍,少数车型也有搭载六缸或者以上的发动机。

气缸布置方式主要有单列式、双列式和卧式,由于发动机的气缸数主要和排量关系较大,并且不超过六缸的发动机,普遍采用直列式的气缸布置方式,这种气缸布置方式不仅制造工艺相对成熟,而且成本相对较低,使用维修方便。虽然说市面上也有小排量发动机是三缸机,但是和四缸机对比,对于四冲程发动机来说,四缸机其平衡性远优于三缸机。所以选择的气缸布置方式是直列四缸[4]。

采用水冷

根据陈家瑞《汽车构造·上册》,内燃机的冷却系统有水冷和风冷之分。风冷式发动机有对地理环境和气候环境的适应性能强、冷启动时间短、维护简便等优点,但由于此次设计的1.0L排量的发动机面向的主要是普通小型汽车,使用环境比较单一,并且由于水冷系统有冷却性能好、强化潜力大等优点,对于此1.0L排量的发动机来说,就能够使用增压等方式提高发动机动力性能并且保证其冷却能力,综合以上因素,选择的冷却方式是水冷式。

2.1.3发动机主要结构参数

根据内燃机学的基本计算公式:

(2.1)

(2.2)

(2.3)

根据已知的条件代入公式得:

D=73mm S=66mm Pe=60.6kw Vm=13.15mm/s

带回原式可以确定n=6000 r/min所以基本参数得以确定。

S/D=66/73=0.9,汽油机S/D的取值范围为0.8-1.2,符合要求。汽油机转速在2500-7000r/min之间,活塞速度小于18m/s,取n=6000r/min,故活塞速度Vm=13.15m/s,符合要求。气缸工作容积Vs=π*D²S/4=0.276L,平均有效压力取Pme=1.1 MPa。得Pme =60.6Kw升功率 PL=Pme*n/30 =55kw/L。取连杆长度λ=0.3。又有曲柄半径r=33mm可得连杆长度为L=33/0.3=110mm。汽油机干缸套的缸心矩Lo/D一般为1.15-1.30,取Lo=98mm。压缩比范围为7—12,取=9。燃烧室容积Vc=Vs/(-1)=34.5mL,汽缸总容积Va=Vc Vs=(276.2 34.5)=310.7ml。

=55kw/L。取连杆长度λ=0.3。又有曲柄半径r=33mm可得连杆长度为L=33/0.3=110mm。汽油机干缸套的缸心矩Lo/D一般为1.15-1.30,取Lo=98mm。压缩比范围为7—12,取=9。燃烧室容积Vc=Vs/(-1)=34.5mL,汽缸总容积Va=Vc Vs=(276.2 34.5)=310.7ml。

2.2热力学计算

内燃机的实际热力学过程十分复杂,故提出了理论循环过程。汽油机的理论循环过程近似为定容加热循环[5]。

2.2.1绝热压缩

计算绝热压缩起点,由于实际发动机工作过程中,进气歧管存在一定真空度,故而这里选取一定的真空度补偿系数,取0.9,得:Pa=0.09MPa,计算得: =0.311L。

=0.311L。

计算压缩冲程终点,从起点到终点的压缩过程看作是多变的压缩过程,多变指数取为 。经过计算后得到压缩终点的状态参数:Pb =1.75MPa Vb=Vc=34.5mL

。经过计算后得到压缩终点的状态参数:Pb =1.75MPa Vb=Vc=34.5mL

2.2.2绝热膨胀

计算绝热膨胀起点即定容增压过程终点,定容增压过程起点即绝热压缩过程终点。定容增压过程中,可将气缸容积视为不变,并由压力升高比来联系起点与终点关系。根据《内燃机学》,压力升高比一般为𝜆p=7~9,初选𝜆p=8,则Pc=𝜆pPb=13.982MPa Vc’=Vc=34.5mL

计算绝热膨胀终点可由绝热压缩起点与终点之间关系式确定,即来确定。计算后,得:膨胀终了压力Pb=0.645MPa

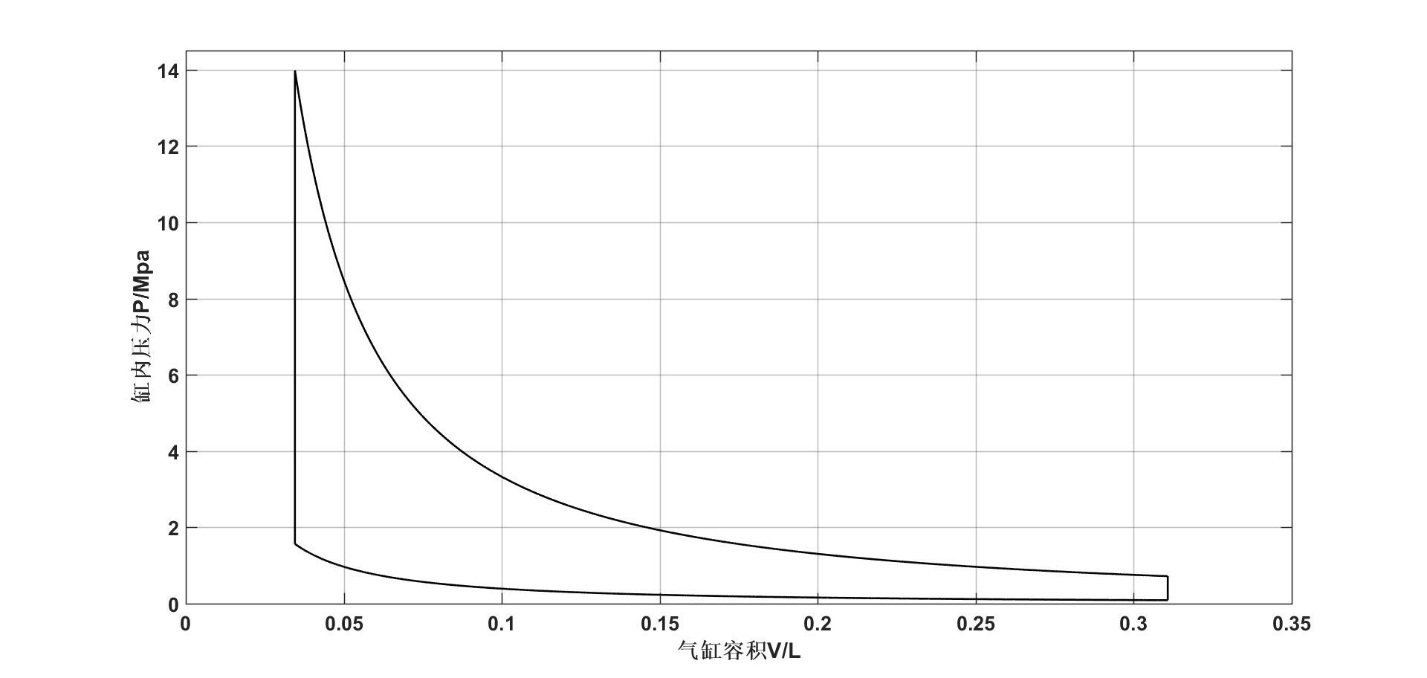

2.2.3理论 P-V图

由于是理论P-V图,绝热压缩和绝热膨胀两过程均有确切的数学公式,故而利用了MATLAB绘制函数图形功能绘制了理论P-V图如图 2-1。

图 2-1 理论P-V图

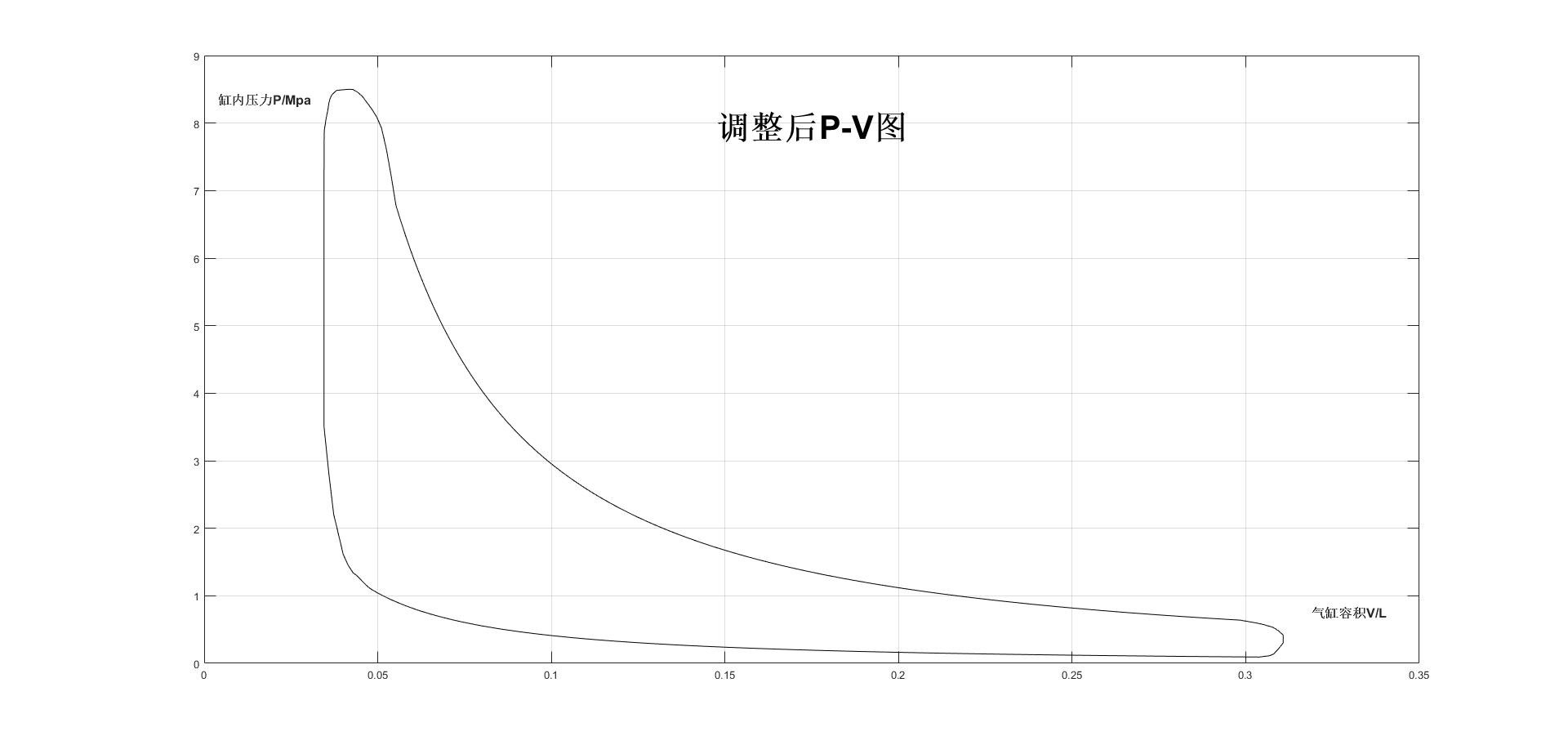

2.2.4调整P-V图

实际的P-V图和理论P-V图由于火提前角和配气相位还存在一些差别。对图 2-1 作以下调整:

最大爆发压力:考虑到实际工作中,发动机难以达到最高理论爆发压力,故对其修正,经查阅资料后,选取Pc=8.5Mpa。以此值与原膨胀压力线相交,水平以上部分去掉,余下部分做些调整。最大爆发压力出现在上止点之后12°-15°,选择最大爆发压力出现在上止点之后13°;点火提前角取25°;排气提前角取60°;如图 2-2 。

图 2-2 调整P-V图

2.2.5平均有效压力校核

由理论循环的示功图围成的面积是汽油机所做的指示功 。这里为了简便,并未采取数网格的方式,而是将调整过后的P-V图数据散点,导入MATLAB,利用MATLAB梯形法求出其具体围成面积,结果见表 2-1 。

。这里为了简便,并未采取数网格的方式,而是将调整过后的P-V图数据散点,导入MATLAB,利用MATLAB梯形法求出其具体围成面积,结果见表 2-1 。

表 2-1 示功图积分数据表

参数 | 数值 |

Wi(j) | 336.5 |

Pi(Mpa) | 1.22 |

Pme(Mpa) | 1.096 |

Pe(KW) | 60.57 |

2.3 运动学计算

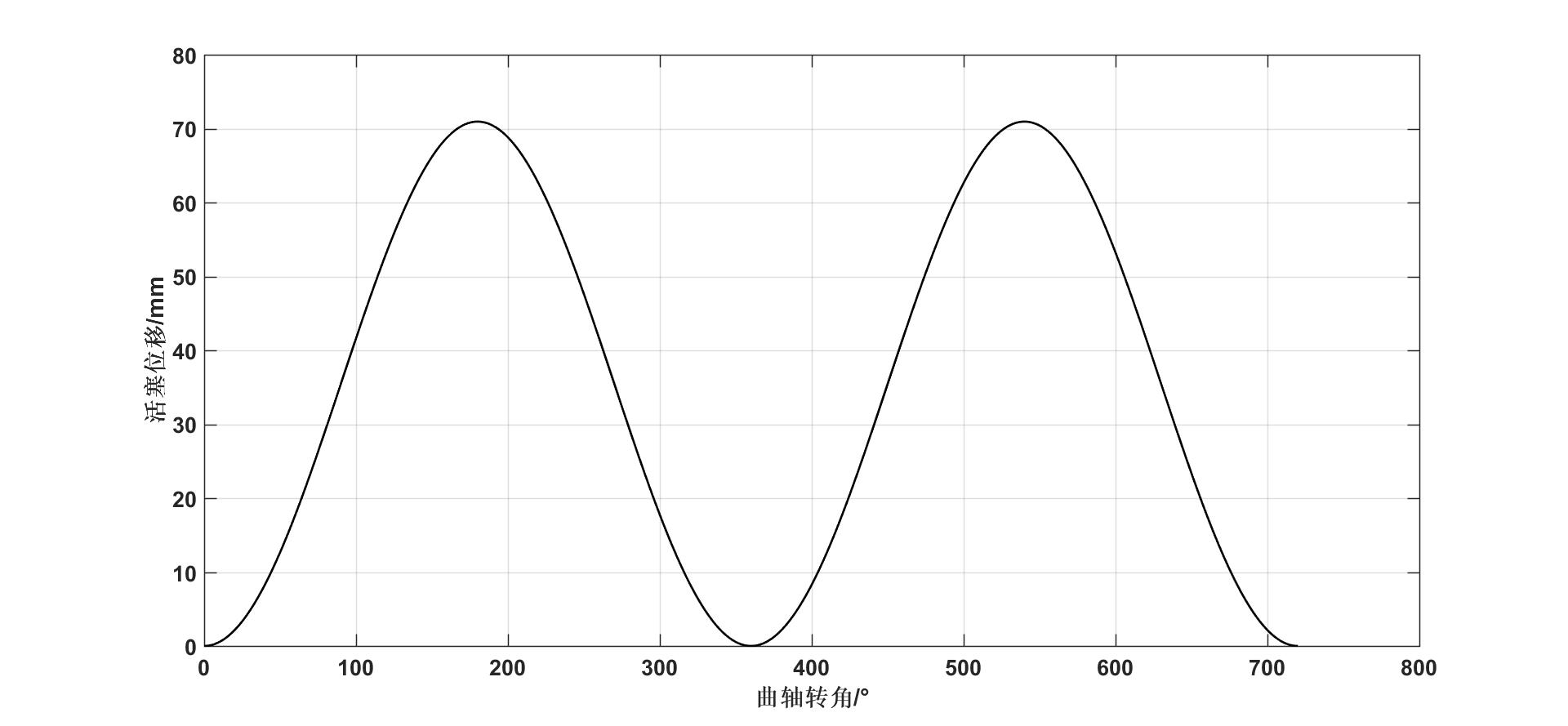

2.3.1活塞位移

活塞的位置随曲轴转角的变化规律:

(2.4)

经过计算后的数据和

经过计算后的数据和 关系如图 2-3 。

关系如图 2-3 。

图2-3活塞位移

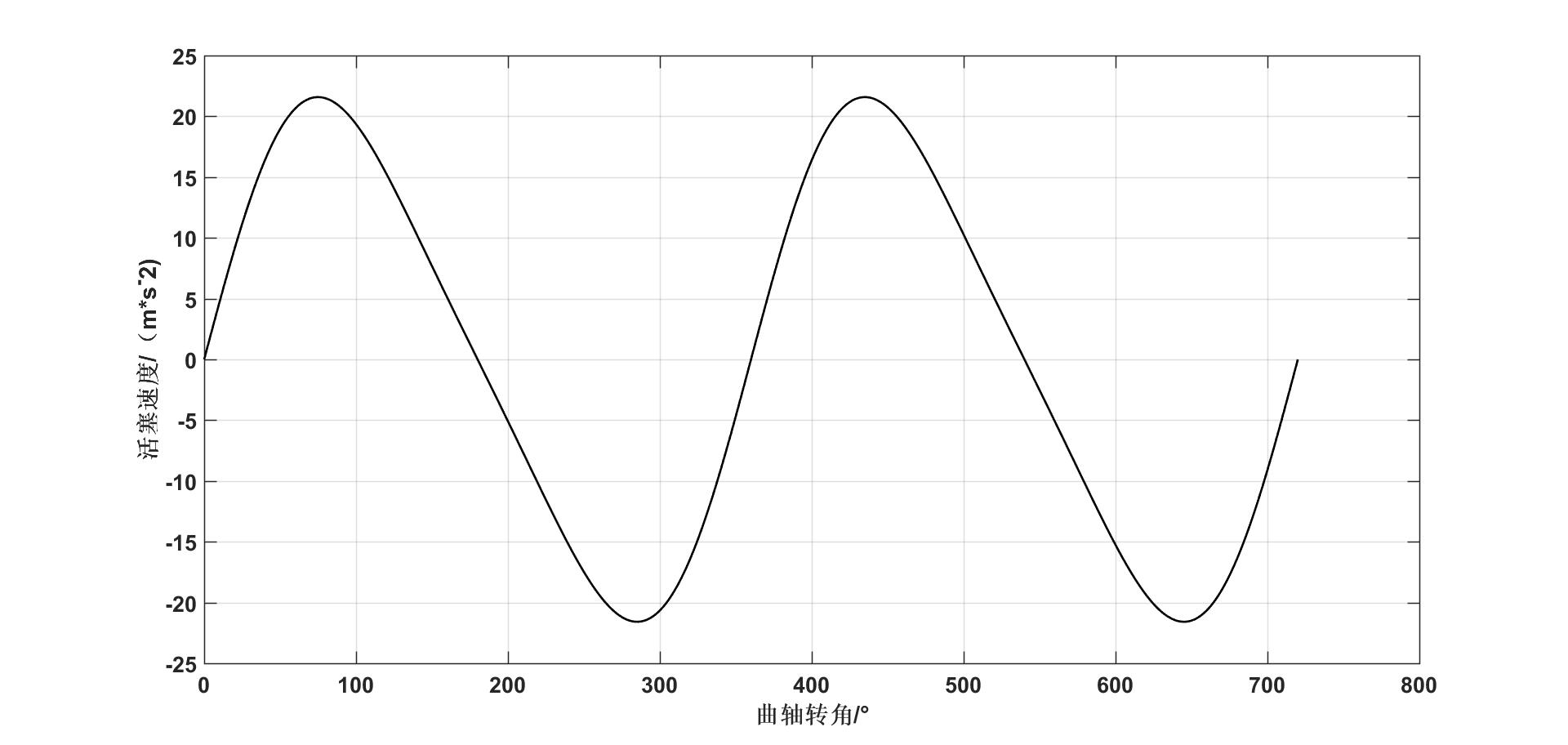

2.3.2活塞瞬时速度

活塞的瞬时速度V随曲轴转角 的变化规律:

的变化规律:

(2.5)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: