商用车全负荷双电机电动助力转向系统外文翻译资料

2022-08-09 20:01:31

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

商用车全负荷双电机电动助力转向系统

摘要

为了研究适用于商用车转向特性的电动助力转向系统(EPS),本文分析了重量对转向性能的影响,提出了一种双电机全重电动助力转向系统。首先研究了全重的助力特性,同时根据双电机电动助力转向系统的结构特点提出了两种电流分配方案以及相应的容错控制策略。与传统单重EPS相比,可以证明全重EPS提高了控制稳定性,并能使驾驶员获得更好的路感。在双线转换实验和阶跃实验重,测得了两种电流分配方案的的效率,且其有着更好的容错性能。通过对比,方案二的容错性能优于方案一。

关键词:动力转向系统,双电机,全重,电流分配方案,容错控制策略。

1、简介

汽车转向系统的性能直接影响到安全性和控制稳定性。相比于液力转向系统,电动助力转向系统(EPS)有着功率可调节、结构简单、可靠性高、安装方便等优点。这是汽车转向系统的发展趋势。然而,由于商用车的巨大质量,需要很大的转矩去驱动。局限于电压的水平,当前的EPS达不到商用车的要求。广泛应用于商用车的仍然是液力转向系统。因此,如何将EPS应用于商用车成了电动技术的研究重点。

本文设计了一种主电机和副电机同轴并联的双电机电动助力转向系统,因此辅助系统可以输出更大的辅助转矩使总转矩达到商用车的转矩要求。另外,由于不同载荷下的商用车有着不同的转向阻力矩,因此提出了一种全重控制策略来确保商用车在不同的载荷下有更佳的辅助性能。根据双电机EPS的工作性能提出了两种电流分配方案。在其中一个电机熄火时,另一个电机仍能提供全部或部分的辅助转矩来辅助商用车的转向转矩。

2、双电机EPS的结构设计

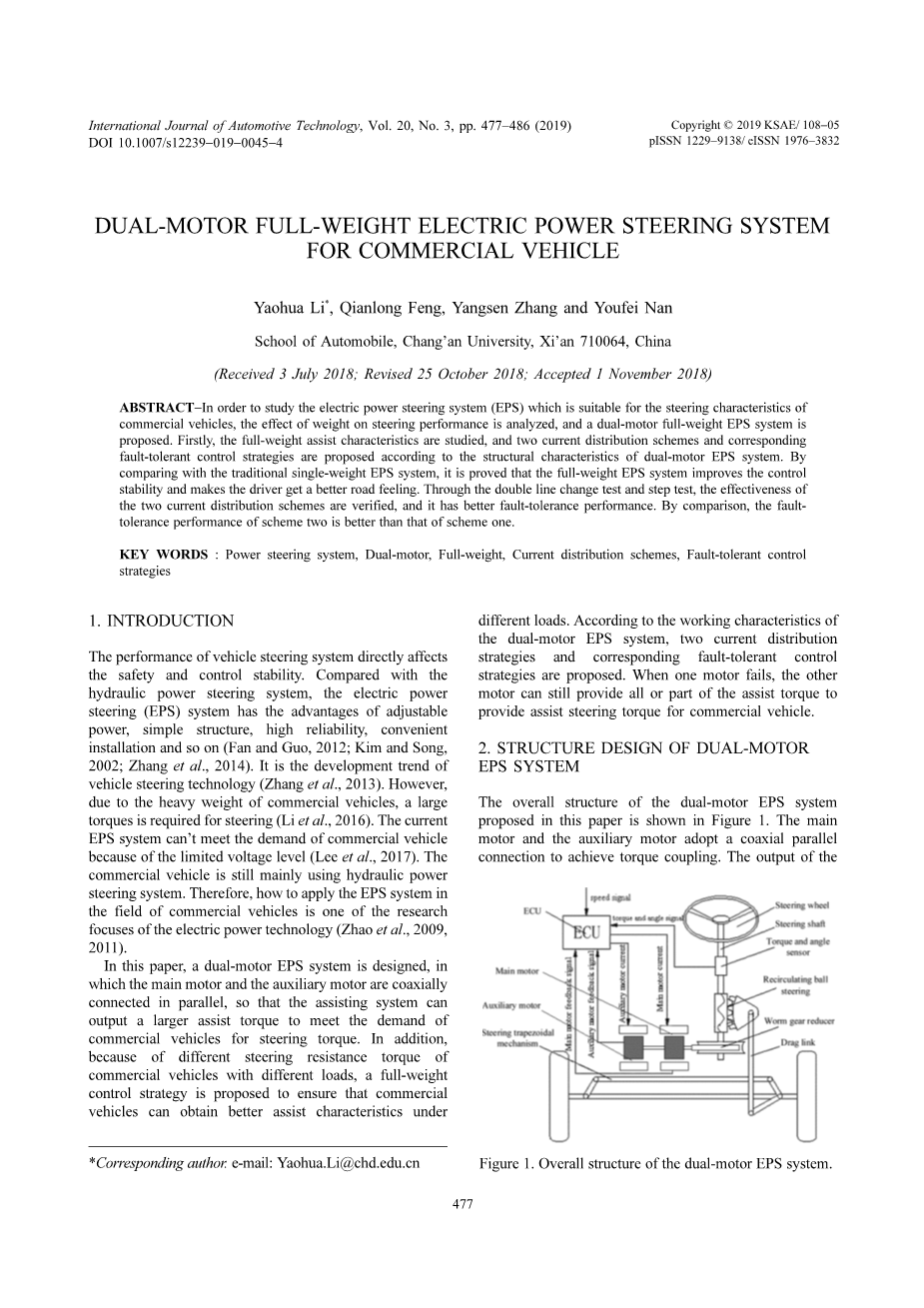

文中提到的双电机转向系统的总体结构如图1所示。主电机和副电机同轴并联实现转矩的联结。主电机的输出会连接在蜗杆减速机构上,合成辅助扭矩传输给循环球式转向器。因此,在不改变减速比也不降低转向系统敏感性的前提下,也能辅助转向系统以达到商用车的更大辅助转矩的要求。

图1 双电机转向系统的总体结构

3、全重EPS辅助特性的设计

汽车转向的过程中,助力系统提供的转矩满足:

(1)

其中Ta是助力系统提供的转矩,Tz是转向阻力矩反馈于方向盘上的大小,Td是驾驶员提供的转矩。车重是影响转向转矩的一个重要因素。在不同的载荷下,转向阻力矩会发生很大的变化。基于TruckSim的结果,本文建立了一个多体动力学模型,汽车参数列于表1。

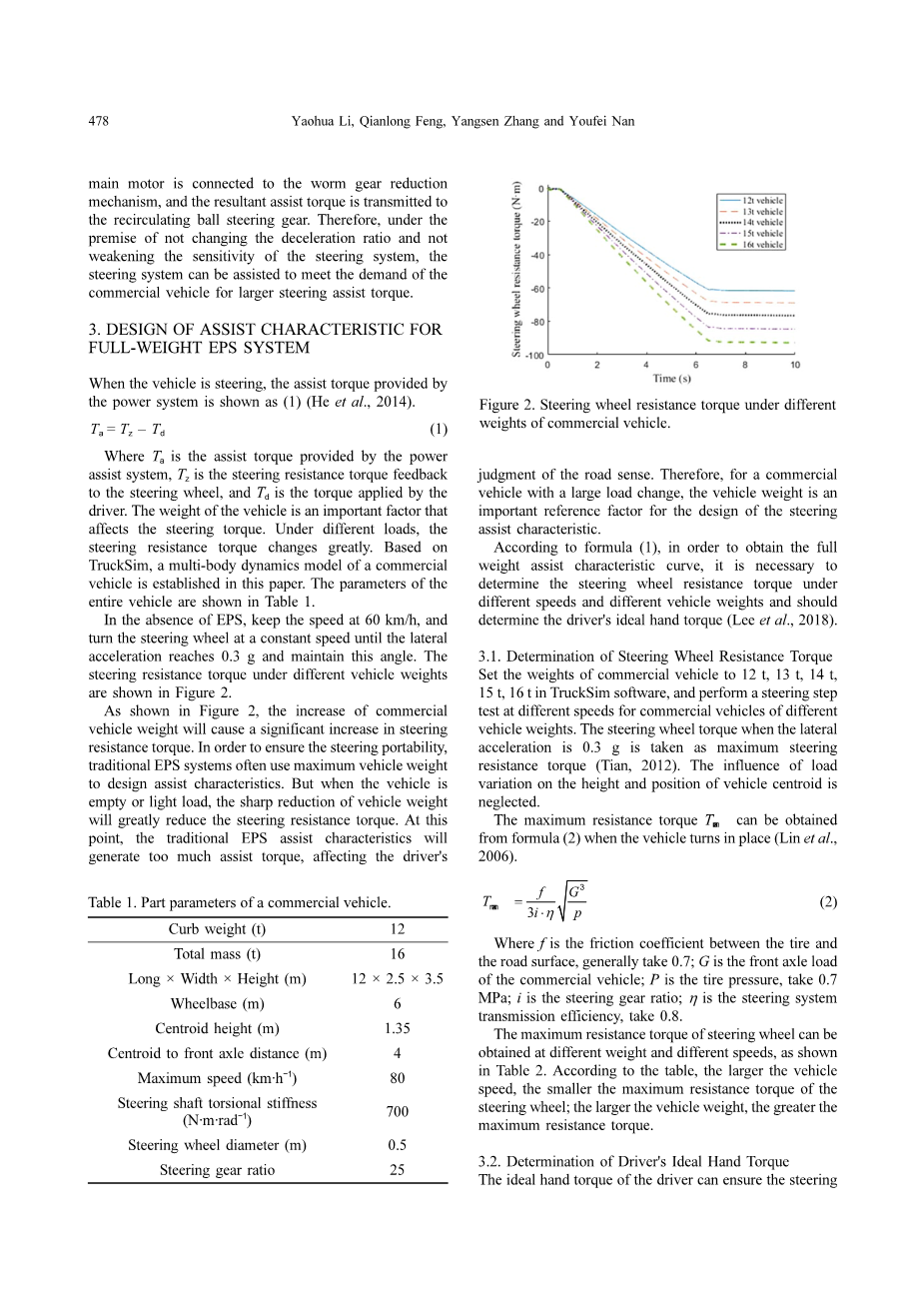

在没有EPS的情况下,保持车速为60km/h,匀速转动方向盘直到横向加速度达到0.3g并保持方向盘的角度不动。不同车重下的转向阻力矩如图2所示。

如图2所示,商用车车重的增大会显著增大转向阻力矩。为保证转向轻便性,传统的EPS会使用最大车重来设计辅助特性。但在空载或小载荷的时候,

表1 商用车的部分参数

|

整备质量(t) |

12 |

|

总质量(t) |

16 |

|

长times;宽times;高(m) |

12times;2.5times;3.5 |

|

轴距(m) |

6 |

|

重心高度(m) |

1.35 |

|

重心与前轴的距离(m) |

4 |

|

最高车速(km/h) |

80 |

|

转向轴抗扭刚度(N·m/rad) |

700 |

|

方向盘直径(m) |

0.5 |

|

转向器传动比 |

25 |

图2 不同车重下的转向阻力矩

车重的锐减会大大降低转向阻力矩。这个时候,传统EPS辅助特性会产生过多的辅助转矩,会影响驾驶员的对路况的判断。因此,对于一辆载重变化很大的商用车,车重是转向辅助特性的设计所参考的一大重要因素。

根据式(1),要获得全重辅助特性曲线,有必要测出方向盘在不同车速不同车重下的阻力矩和驾驶员手部的理想力矩。

3.1、方向盘阻力矩的测量

在TruckSim软件中设商用车的车重为12t,13t,14t,15t,16t,在不同载重商用车的不同车速下进行转向阶跃实验。在横向加速度为0.3g时的转向阻力矩记为最大转向阻力矩(田,2012)。忽略不同载重下的重心高度和位置的影响。

最大阻力矩Trmax可在车辆就位时通过式(2)获得

(2)

其中f是轮胎和地面的摩擦系数,通常取0.7;G是商用车前轮轴的载重,i是转向传动比,eta;是转向系统的传动效率,取0.8。

最大阻力矩可通过不同车重和车速计算得到,计算结果列于表2。根据这张表,车速越高,方向盘上的最大阻力矩越小;车重越大,阻力矩越大。

表2 不同车速和车重下的最大阻力矩

|

车速(km/h) |

车重(t) |

||||

|

12 |

13 |

14 |

15 |

16 |

|

|

0 |

108.3 |

122 |

136.4 |

151.2 |

166.6 |

|

20 |

81.4 |

90.2 |

100 |

109.9 |

120 |

|

30 |

68.4 |

76.1 |

84.2 |

92.7 |

101.4 |

|

40 |

64.6 |

71.2 |

79.3 |

88 |

96 |

|

50 |

62.8 |

69.7 |

77.7 |

85.5 |

93.4 |

|

60 |

61.6 |

68.7 |

76.5 |

84.5 |

92.6 |

|

70 |

61.1 |

67.9 |

75.5 |

83.6 |

91.7 |

|

80 |

60.5 |

67.5 |

74.9 |

83 |

90.8 |

3.2、驾驶员手部理想转矩测量

驾驶员手部理想转矩决定了低速时的转向轻便性和高速时的更敏锐的路感反馈。吉林大学通过一个驾驶模拟器获得了中国客车司机较倾向的手部转矩。由于测试所用车的方向盘直径为40cm,而商用车的方向盘直径为50cm,测试所得的理想手部转矩值乘以1.25作为商用车驾驶员的理想手部转矩值。本文选取2N·m作为商用车驾驶员在原地转向时的理想手部转矩。驾驶员手部理想转矩测试结果如表3所示。

表3 不同车速下驾驶员手部理想转矩

|

车速(km/h) |

0 |

40 |

60 |

80 |

100 |

120 |

|

客车理想手部转矩(N·m) |

- |

2.25 |

2.75 |

3.125 |

3.25 |

3.5 |

|

商用车理想手部转矩(N·m) |

2 |

2.813 |

3.438 |

3.906 |

4.063 |

4.375 |

3.3、全重辅助特性的设计

根据公式(1)和表(2)表(3)的数据,可以计算出不同车重和不同车速的转向系统所需最大辅助转矩。根据曲线拟合结果,EPS所需的最大辅助转矩可以计算出在全重和全速的范围内,如图4所示。

图4 EPS在全重全速下能提供的最大辅助转矩

本文选用了如图5所示的曲线型辅助特性曲线。当给方向盘施加的转矩Td0为2N·m时,EPS开始工作。当施加在方向盘上的转矩大于25N·m时,EPS提供的辅助转矩不再增加,以确保辅助电机正常工作。

当汽车以一定的速度转向时,EPS提供的最大辅助转矩Tmax可根据车重和车速信号求得。然后根据方向盘的转矩Td的数值范围,查阅本文提出的二次曲线型辅助特性曲线,EPS的辅助转矩Ta可由式(3)计算得出。

图5 曲线型辅助特性曲线

(3)

4、双电机全重电动助力转向系统的控制策略设计

4.1、控制策略总体设计

双电机全重EPS控制流程图如图6所示。

轴上的传感器可以通过检测轴的弹性变形来计算簧载质量,加上已知的非簧载质量可以得到商用车的全重,并传递给ECU。基于接收到的实时车速和车重信号,ECU可以从表4中得到相应的最大辅助转矩。基于公式(3)所示的实时转矩信号和辅助特性的功用,ECU可以计算出辅助系统所需提供的实际辅助转矩。根据辅助电机的电流与转矩的关系,辅助转矩会转变为辅助电机的目标电流信号。通过电流分配策略,目标电流正确地分配给主电机和副电机。两个电机接收到目标电流后,PID控制器会控制辅助电机输出相应的辅助转矩。两个电机输出的转矩会经由转矩耦合机构耦合,为转向系统提供转向助力。

图6 EPS控制策略

4.2、电流分配策略

本文提出了两种两电机的电流分配策略,包括主电机优先辅助、双电机均分辅助转矩。同时提出了相应的两种容错控制策略,如图7所示。它能确保助力系统能够提供足够的辅助转矩,当一个电机熄火时,另一个电机仍能承担全部或部分的辅助任务。如图7(a)所示为主电机优先辅助的方案,主电机承担了主要的辅助任务。当所需的电流超过主电机的额定电流时,副电机 开始工作。当主电机熄火时,电流会被归零。辅助任务完全由副电机支撑。如图7(b)所示为两电机均分辅助转矩的方案,分别假定两电机分配得一半的辅助电流。当一个电机熄火时,电流会被归零。辅助任务由另一个电机承担。为了保证电机的正常工作,当目标电流超过电机的额定电流时,电机电流会保持额定值不变。

图7 电流分配策略

5、协同仿真测试

5.1、协同仿真模型的建立

为说明双电机全重电动助力转向系统的可靠性,本文在Simulink中建立了一个控制策略模型,在TruckSim中建立了商用车的多体动力学模型。协同仿真模型如图8所示。

图8 协同仿真模型

为了与全重EPS作比较,本文也给出了最大载荷下的传统单重辅助特性曲线,如图9所示。

图9 传统辅助特性曲线

5.2、全重辅助特性的校核

5.2.1、转向轻便性测试

根据GB/T 6323-2014,转向轻便性测试由“8”字型路线测试来执行。设定车速为10km/h,商用车会在全重EPS和无EPS的情况下分别以12t,14t,16t的车重进行测试。模拟仿真结果如图10所示。

图10 转矩与方向盘转角的关系曲线

由结果可见,在全重EPS的加持下转向转矩会有明显的下降。此外,方向盘转矩的电流与不同车重下的方向

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[238731],资料为PDF文档或Word文档,PDF文档可免费转换为Word