柴油机高压共轨喷射系统非线性仿真外文翻译资料

2022-09-08 12:55:03

英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

柴油机高压共轨喷射系统非线性仿真

摘要:如今在机电系统设计方面的趋势是要求共同起作用的机械、电子、控制模块等子系统协作开发。从这个角度,这篇论文提出了共轨喷射系统的控制模型和非线性控制方法。首先,模型在仿真环境里经过调整,能够代表真实的喷射系统。之后提出了一种滑模控制方法。喷油模型和控制策略都通过仿真验证。模型的预测能力和控制效果显著。

- 简介

通常,在机电系统设计过程中机械部分和控制系统被认为是互相独立的:机械部分先设计出来,控制系统是对已存在的物理系统的综合。传统控制理论坚持这种方法论,因为其假定已有现成的装置。但是这种方法不能挖掘出一个完整设计过程的潜在优势,在不同工程领域里各种独立的观点会使其优势丧失掉。只有成体系的方法才能做出最佳的的系统设计,不致因缺乏交流而只能在各自领域里做出较差的设计。

为了改善控制器和机械系统的集成开发,设计者采用的方法必须遵守跨领域原则:即在设计初期对各个子系统建模。然而,在实物原型上做实验研究是昂贵且费时的。所以实物建模可以帮助设计者在实物组装前的初期设计阶段,对机械和电子部分先作出判断。因为系统整体仿真能够给出令人信服的依据,其在设计早期是重要的参考资料,同时模型的验证也至关重要。

实物建模能够在很大程度上影响高压燃油喷射系统的控制方法。高压共轨系统的使用让柴油机性能得到提升,并减少了污染物排放、噪声和油耗。喷射的燃油量必须通过调整喷射压力和喷射时间精确测量,以满足柴油机在不同转速和负载条件下对油气混合气量的要求。整个喷射系统包括控制设备,对柴油机燃烧有着重要影响,这些因素激励着我们的工作。因此,实际研究必须分析整个燃油喷射系统,燃油回路包括喷嘴、共轨管、电磁阀和控制器部分。此外,实物模型必须符合基本的物理规律,同时为了实现控制目标也要足够简单。为了达到目标,我们调整了共轨喷射系统的控制模型,使用包含详细的物理和几何参数的装置作为参考。这些特性也能在设计初期被快速修改、调整或替换。目的在于,在设计初期有一个仿真环境允许我们不用直接考虑相关的机械参数影响,可以建立足够简单的控制模型。用这种方法,我们能用更加全面的角度考虑这些子系统(机械系统、控制系统)间的相互联系。

为了展示所提出模型的实用性,我们得出了控制喷油压力规律的控制方法。在研究高效的喷射压力控制策略时,要考虑其必须满足物理和技术上的限制。在这篇框架中,滑模控制技术成了很好的选择,因为它在工业应用中体现出对大参量变动和模型不确定性的良好适应性。

2.共轨喷射系统的大致介绍

柴油机高压共轨喷射系统主要由低压回路(包括燃油箱、低压泵)、高压泵包括输送阀、共轨管和电子喷油器。

低压泵将燃油从邮箱输送到高压泵。因此当泵压力升高超过设定值,输送阀打开,让燃油流入共轨管再提供给电子喷油器。共轨管连接的电子液压阀被ECU控制,从电子液压阀流出一定量的燃油使得共轨管内燃油压力达到设定值。电子液压阀被周期可变(打开和关闭时间的比例)的方波信号控制,实际上让阀能够部分开启以调节轨压。

高压泵柱塞的往复运动是由凸轮外型线驱动的。它由进油孔与低压回路相连,通过输送阀圆锥形底座与高压回路相连。当高压泵柱塞在下止点,进油孔打开燃油流入柱塞腔中,而输送阀因为施加的外力作用是关闭状态。然后,因为凸轮旋转进导致油孔关闭,柱塞腔内的燃油被压缩。当阀和泵的合力超过弹簧预紧力时,输送阀打开让燃油从泵流到共轨管。

由于高压泵维持的燃油流动不是连续的,当进油孔关闭后燃油从喷油器喷出导致共轨压力下降,而当输送阀打开喷油器关闭时,共轨压力上升。因此,为了减少共轨压力波动,控制器仅在特定的凸轮转角起作用,并且和泵同步运动。

柴油机电子喷油器的主要组成部分是控制腔和喷油嘴。控制腔与共轨管和燃油箱相连,其开闭都是由电子液压阀控制。正常工况下,阀的电磁回路关闭,控制腔被共轨管里的高压油充满。当电磁回路工作,控制腔进油孔关闭出油孔打开,压力下降。当喷油孔打开,燃油进入气缸。作用时间取决于需要喷射的燃油量。在这个研究的系统中,整个喷射过程发生在凸轮轴旋转一圈内,每180°喷一次。

此系统中,压力调节目的在于使发动机能够按照速度和负荷精确控制喷油量和油气混合气。当然,这必须有一个精确的数学模型去开发合适的控制策略和高效的控制器。然而,因为流体动力学具有很强的非线性,这让流体动力模型的设计变得很难。实际上,甚至更加复杂的流体动力学模型也不能准确描述每个工况下的系统响应。另一方面,考虑到太多的细节和大量的可调参数不利于设计控制规律和调整控制器。因此,本文开发了一种集成参数非线性模型,适用于此控制对象和具有共性的其他喷射系统。模型用AMESim验证,其能够采集系统组成部件详细的数学模型,所以建立了整个系统精确的仿真模型。换言之,仿真模型作为调整控制器过程中的参考。下面描述了喷油系统总成的数学模型。

3.喷射仿真模型描述

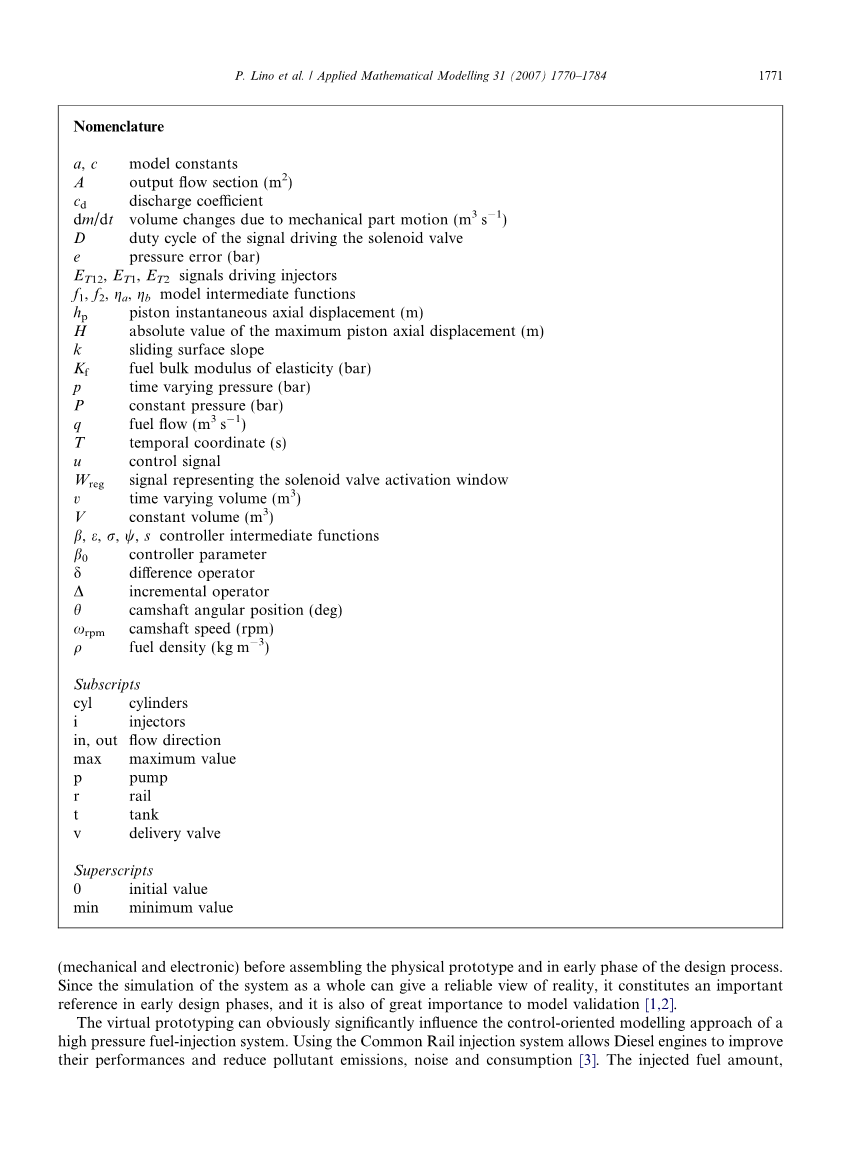

在此模型中,除了低压回路和柱塞腔,主要的组成部分被分割成恒定的集中容积,这样油压动态特性能够用连续方程、动量方程、牛顿运动定律来描绘。此外,假设某一工况下燃油温度不变,系统的状态能够根据每个控制容积的压力来定义。尤其,低压泵以恒定的压力将燃油输送给高压泵,所以低压泵被看成一个无限的压力源。另一方面,因为喷射过程等压膨胀,气缸压力在一定范围内轻微变化,在试验中能被测出。因此,尽管压力不确定,气缸仍被看做恒定的容积。甚至,管路中的流体动力学现象也被忽略。实际上,因为输送阀和共轨管之间的连接管很短,压力扰动传播的延迟是可忽略的,所以,连接管的容积可以被包含在输送阀中。甚至,一种更加简化的方法被使用,即通过一根刚性管忽略压力波传递过程中的压力波动。为了在模型中引入管路变形的影响,即由于阀、喷油器和高压泵开闭瞬间的瞬态扰动,需要一种更加精确的流体动力学表示方法。然而,这些影响并没有考虑,因为它们让分析过程太过复杂,不适用于控制目标。最终,认为电子液压阀仅是一个可变部分,忽略了运动惯性影响。这些简化导致模型的不精确性,但是通过设计合适的压力控制器可以补偿这些损失。

在模型中,我们考虑了燃油的体积弹性模量导致的压缩量。

(1)

-dv是因为dp压力上升导致的液体体积减少,Kf和p有相同的单位。在正常工况,Kf被设置成12000bar并且能够和燃油压力p通过下面的等式联系起来。

(2)

从等式(1)得到

(3)

v是液体的瞬时容积,dv/dt考虑到流入和流出的燃油量,因为机械部分,体积改变导致质量改变。等式(3)变成

(4)

通过积分得到每个控制容积内的压力。在喷射系统内除了高压泵每个组成部件都有固定的容积V,因此等式(4)的导数项可以被省略。

进油量qin和出油量qout能够应用能量守恒定律计算,通用的流量q计算公式

(5)

cd是流量系数因为真实流动和理想流动的差异,考虑到三个流动方面的影响和等熵流动过程。A0是孔口截面。rho;是燃油密度,delta;p是流过孔口A0的燃油压力变化,sgn(delta;p)是影响流动方向的函数。

考虑到高压泵的实际容积随着柱塞移动而改变,柱塞位置和凸轮角度有关,能够用下式计算

(6)

Ap是柱塞腔截面积,hp是活塞瞬时轴向位移(凸轮轴位置theta;的函数),Vp0是套筒总容积。因此,液体体积根据柱塞移动而改变

(7)

omega;rpm是凸轮轴转速。注意到hp和凸轮轴位置theta;是非线性关系。

泵瞬时进口面积是柱塞轴向位移和系统几何的函数,而进口压力是不变的。

在此模型中,我们忽略了输送阀开启和关闭的瞬态效应,其在开启或关闭的流动面积Av之间变化。通常,这种简化不会引入大的误差,因为运动惯性相比起大的液压力是小到忽略不记得,然而可以显著减少计算时间。

为了用等式(4)计算电子液压阀的流量,我们设定流动量等于,Amax是阀完全打开的最大流通截面;D是代表驱动电流的无量纲信号并且假定D的值在0~1之间。Wreg是代表阀激励时间的方波信号。如果使用之前的表达式,驱动电流和流量的关系就是线性的,取决于D,Amax·D代表了最大流量的一部分。这是合理的,因为实际上阀门升程非常小以至于流量和阀门轴向位移成比例。

通过将喷油器建成控制单元模型,它能够预测无规律的喷射行为并且为了控制喷射得到有用的信息。甚至,我们假定流通面积在0和max之间变化,这样忽略了开启和关闭的瞬态效应。这个假定成立因为开启和关闭瞬时相比系统时间常量是微不足道的。对每次喷射,等式(5)能够写成下列形式

(8)

Acy1是整个流出截面取决于喷油嘴的数量,ET是在喷射期间等于1的方波信号,Pi是喷射压力,Pcy1是假定不变的发动机气缸内部压力。

等式(1)~(8)能够写成状态空间形式,泵、输送阀、共轨管和喷油压力是状态变量;凸轮轴位置、速度,控制器激励信号和喷射器驱动电流是输入量。假定,没有大的损失,没有回流发生,状态空间表达式写成

(9)

为了简化控制策略的设计过程,模型的阶数通过忽略输送阀和喷射压力动态效应降阶了。这相当于每时每刻里泵和输送阀的燃油流量等于输送阀和共轨管的燃油流量;共轨管和喷油器的燃油流量等于喷油器和气缸的燃油流量。用这种简化方法,系统状态等式变成

(10)

状态变量方程能够写成下面这种形式

(11)

f1和f2是压力的函数,能够易于测量和控制。函数eta;a和eta;a也取决于不确定变量(theta;和Pcy1),不适合于控制目标。

控制过程的目标是让pp和pr接近于恒定的设定值Pp和Pr,因此如果

(12)

等式(11)变成

(13)

5.仿真模型的验证

模型在Matlab/Simulink环境中被执行和模拟。为了测试每次喷射循环中预测轨压的能力,仿真结果和共轨喷射系统的实验数据相对比,以及与AMESim流动动力学仿真软件提供的结果对比。我们使用快速原型环境的模型仿真来验证可替代的设计参数。AMESim能够精确描述物理现象并且准确预测系统响应。图二描述了用文献[9]中的方法建立的模型方框图,也展示了控制体积的布局。模型的参数设置已经按照机械的几何规格和在不同工况下得到的实验结果调整了。实验设备由一个双型线凸轮驱动的往复泵、一根共轨管、一个电子液压阀和两个电子喷射器组成。

图2模型方框图

图3预测了不喷射时模型性能,比较了轨压稳定状态下驱动电流不同占空比、凸轮轴不同转速(800/1300/1800转/分)的实验和仿真结果。驱动电流占空比影响了电子阀的打开时间,只要占空比增加导致阀门流量增加,因此轨压下降。另一方面,当泵转速增加,相同占空比下管内流量和轨压增加。模型准确估计了凸轮轴1800转/分以下的轨压,最大误差9%。稍大的误差发生在转速和占空比很高的时候。

图3轨压仿真和实验数据对比

模型误差主要来自电子液压阀的假定。尤其是有一部分与占空比成正比例关系,并且忽略了阀打开时作用在阀门上的力。在实际系统中,轨压作用在阀门轴向位移上,因此在阀流出的部分。为了展示模型在预测系统动力响应上的能力,图4和图5比较了Matlab和AMESim在两个完整的凸轮循环内的仿真结果。这些数据分别表示了泵压和轨压在凸轮轴800、1300、1800转/分以及电子液压阀不同占空比下的情况。

图5 轨压AMESim和Matlab仿真结果对比

根据图4,泵压因为柱塞运动上升,直到输送阀打开。从这刻开始,因为燃油流向共轨管压力下降。随后,因为凸轮轴型线压力再次上升。共轨压力在输送阀关闭的间隔角内保持恒定。输送阀打开导致压力升高,其被调节阀的干预立刻得到补偿。我们总结压力动态效应在振幅和时间上被很好的模拟。如之前提到的,稳定值上的差异是因为电子液压阀特性造成的。

因为喷油系统必须在每个工况喷射合适的燃油量,模型得出的结果需要和实验数据精确匹配。图6展示了每个循环的喷油量,轨压固定在300、500、700bar。为了画出这些曲线,轨压保持不变,尽管喷油器开启间隔和测出的循环喷油量是改变的。在实验装置上,在有刻度的量管上每隔一段时间测量一次。因此,量管中储存的燃油量按照喷射次数计算。模拟中获得的线性趋势是因为假设这部分和激励时间成正比。因为每个循环中,喷射压力和柱塞腔压力是相同的,因此喷射流量、喷射体积和激励时间是线性关系。激励时间超过400mu;s时仿真和实验数据较吻合,尽管在较低的开启间隔下误差较大。此结果是合理的,因为模型中喷油器的运动效应被忽略了,所以喷油量在0和最大值之间瞬时变化。

图6喷油器在不同激励时间和轨压下喷油量的实验和仿真结果对比

6.控制性能

为了测试滑模控制器的追踪和抗干扰能力,我们使用AMESim软件对不同工况进行了大量仿真。因为滑模控制规律是从等式(10)的降阶模型得到的,为了检测这种方法的有效性,我们比较了AMESim和Matlab在降阶模型中的仿真结果。下面讨论重要的结果。

首先,我们在不喷油情况下通过改变凸轮速度来改变参考压力步长。在图7a中,300bar的设置点压力在0.2s时改变,从200ba

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146296],资料为PDF文档或Word文档,PDF文档可免费转换为Word