电站锅炉一次风机叶片再制造技术研究毕业论文

2020-03-18 16:52:21

摘 要

本文通过了解一次风机的工作状况,观察风机叶片的磨损状态,确定了一次风机叶片的失效机理主要是燃煤产生的飞灰颗粒造成的低角度的冲蚀磨损。在此基础上制定一次风机叶片再制造的工艺过程,设计合理的工艺参数,使用半自动熔化极氩弧焊堆焊镁铝合金焊丝来修复叶片的尺寸和形状,并达到降低成本、延长其使用寿命的目的;再对采用液体燃料型超音速火焰喷涂工艺制备的纳米WC-Co、微纳米WC-CoCr涂层试样进行了冲蚀磨损性能试验,采用干砂冲蚀磨损试验机进行试验,发现采用液体燃料型超音速火焰喷涂的微纳米WC-CoCr涂层具有更优良的抗冲蚀性能,30°冲蚀率仅为3.23mg/100g,90°冲蚀率仅为3.38mg/100g,作为一次的风机叶片的耐磨涂层,可以将其使用寿命提高2倍以上。

关键词:再制造;一次风机叶片;冲蚀磨损;耐磨涂层

Abstract

This paper through understanding the working status of a fan, observe the wear state of the fan blades, and determine the failure mechanism of the primary fan blade is mainly the low-angle erosion wear caused by coal fly ash particles. On this basis, a process for remanufacturing a fan blade is developed, a reasonable process parameter is designed, and the size and shape of the blade are repaired using a semi-automatic MIG welding wire to recover the cost and extend the service life. The purpose of this study was to test the erosion wear performance of nano-WC-Co and micro-nano WC-CoCr coating samples prepared by the liquid fuel type supersonic flame spraying process. The test was conducted using a dry sand erosion wear tester. The liquid-fueled supersonic flame sprayed micro-nano WC-CoCr coating has better erosion-resistance performance, with a 30° erosion rate of only 3.23 mg/100 g and a 90° erosion rate of only 3.38 mg/100 g. A wear-resistant coating of a fan blade can increase its service life by more than 2 times.

Key Words:remanufacture;primary fan blades;erosion wear;wear-resistant coatings

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景 1

1.2 研究目的及意义 2

1.2.1 风机叶片失效的危害性 2

1.2.2 再制造修复一次风机叶片的经济性 2

1.3 国内外再制造技术研究现状 2

1.3.1 电刷镀技术 3

1.3.2 堆焊技术 3

1.3.3 激光熔覆技术 3

1.3.4 热喷涂技术 4

1.4 研究内容 5

第2章 一次风机叶片的失效机理 6

2.1 塑性材料的冲蚀理论及影响因素 6

2.1.1 塑性材料的冲蚀理论 6

2.1.2 塑性材料冲蚀磨损的影响因素 7

2.2 一次风机的结构和材质 8

2.3 一次风机的工作环境 9

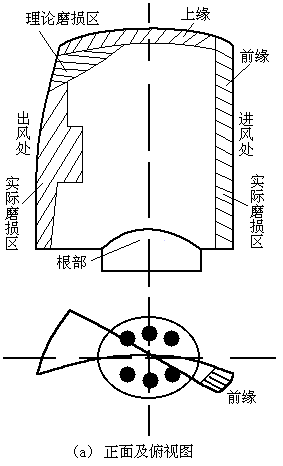

2.4 一次风机叶片的磨损状态 10

2.5 一次风机叶片的失效机理 10

第3章 一次风机叶片的再制造工艺制定 12

3.1 叶片再制造工艺过程设计 12

3.2 堆焊工艺的设计 12

3.3 叶片质量的无损检测 13

3.3.1 叶片表面检测 13

3.3.2 叶片内部检测 14

3.4 叶片的喷砂预处理 14

第4章 耐磨涂层的设计与制备 15

4.1 常用的耐磨涂层材料 15

4.1.1 Fe基涂层材料 15

4.1.2 Ni基涂层材料 15

4.1.3 WC基金属陶瓷材料 15

4.2 涂层材料结构设计 16

4.3 热喷涂工艺设计 16

4.4 涂层制备及后处理 17

第5章 涂层的抗冲蚀性能分析 19

5.1 涂层的冲蚀试验方案 19

5.2 涂层的冲蚀试验结果 20

5.3 涂层的冲蚀机理分析 21

第6章 结论 22

参考文献 23

致谢 26

绪论

研究背景

1879年,上海租界亮起了第一盏碳弧光电灯,电力逐渐走进了中国。自一百三十年前第一座火电厂在中国成立起,随着火电技术的逐渐成熟,火力发电由于建设时间较短,发电成本较低,星星之火渐成燎原之势,已成为了我国最主要的发电形式,装机容量增长率逐年提高,直到2008年增速才趋于稳定[1]。进入“十三五”时期后,火电行业面临转型升级,发电设备利用率逐渐下降,但仍然是电力行业的主力。2017年,我国总发电量达到65000亿千瓦时,其中火力发电量占总发电量的七成,达到46627亿千瓦时[2]。

火力发电厂有五大重要的组成系统,分别是负责供给煤炭等燃料的燃料系统、负责使燃料在锅炉内燃烧放热的燃烧系统、负责利用燃烧产生的热蒸汽进入汽轮机膨胀做功的汽水系统、负责消耗汽轮机所做的功在发电机内发电的电气系统和负责监管控制全局正常运行的控制系统组成,五大系统中,还有最重要的三大设备,分别为燃烧系统中的锅炉、汽水系统中的汽轮机和电气系统中的发电机。锅炉又有三个重要的辅机,分别为一次风机、送风机(或称二次风机)和引风机,常并称为“三大风机”。因而一次风机在电站中的地位十分重要,它的位置在锅炉的前端,在生产中的作用是提供燃料燃烧所需要的某种压力、某种流量的空气,利用空气将磨煤机磨好的煤粉进行干燥,并将煤粉送入锅炉的喷燃器,同时提供煤粉前期燃烧所需要的氧气。

|

|

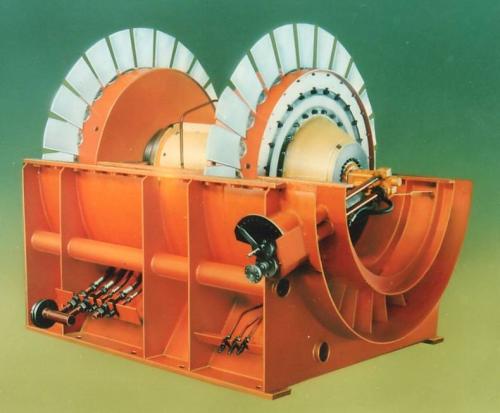

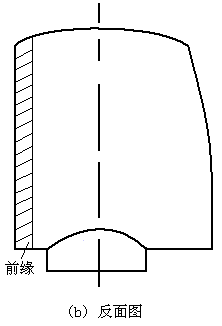

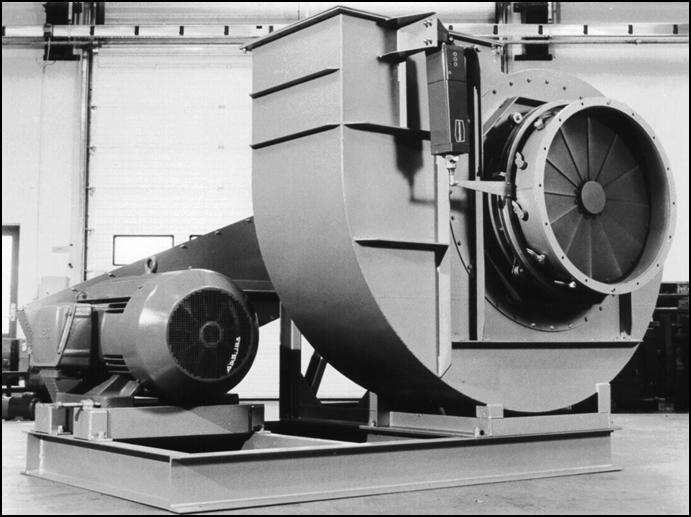

图1-1 离心式风机 | 图1-2 轴流式风机 |

风机的种类根据气体进出时的流动方向,主要分为轴流式、离心式、混流式、横流式几种,而火电厂常用的一次风机有轴流式和离心式两种。离心风机(图1-1)中,气体沿风机轴的方向进入叶轮,而后在风机内偏转角度,沿风机的径向流出叶轮;而轴流风机(图1-2)中,气体不会改变流动方向,而是平行于风机轴流入和流出。轴流式风机由于体积更小、重量更轻、设计效率更高、噪声及能耗更低等优点而较离心式风机的应用范围更广。但因为轴流风机压力系数小,想要达到理想的风压需要的转子外沿线速度更高,在输送含尘气流时叶轮受到磨损也更严重,同时轴流风机的不稳定区间较大,所以较离心风机更容易发生失速和喘振[3]。实际火电站中多选用两台双级动叶可调轴流式风机并联运行,其造价高,结构复杂,因此为节约成本,检修时常选择再制造修复代替更换。

研究目的及意义

风机叶片失效的危害性

由于一次风机的工作环境较为复杂,处在多种大型设备附近,工作时尤其容易受到燃料系统和燃烧系统的影响。在含尘气流中工作的叶片不断受到尘粒的冲击和摩擦,可能产生磨损失效,导致风机发生失速或喘振,动叶角度漂移[4]。风机发生失速情况时,出口处的风压会突然降低,致使压力负荷全部转移到相并联的另一侧的一次风机承担,导致两侧风机出力出现不平衡;而风机发生喘振情况时,不仅振动加剧,还会发出异常声响,出口风压波动明显,影响锅炉燃烧或导致锅炉灭火、风机跳闸。更严重时还会造成风机叶片断裂,高速飞出的碎片砸伤其他零部件等事故。

再制造修复一次风机叶片的经济性

目前,国内主要的风机制造厂商有上海鼓风机厂有限公司、沈阳鼓风机集团股份有限公司、成都电力机械厂以及与海外著名的豪顿集团合资设立的豪顿华工程有限公司。由于每台风机的价格与风机的型号、工况等具体要求有关,风机均采用竞标的形式定价。举上鼓制造的PAF18-13.3-2的风机为例,其每级叶片数为26片,两级共52片叶片,价格约40万元。而采用再制造技术修复一套风机叶片的花费仅为更换新叶片的20%~40%,可见再制造技术巨大的经济效益。

国内外再制造技术研究现状

叶片的再制造修复技术一直是国内外有关专家学者研究的热点,因为它可以显著地降低一次风机的维修成本,节约不少资源和能耗。美国已成功掌握了叶片裂纹的激光修复技术,而国内研究虽然还有一定差距,但也有了不少成果。常见的几种再制造技术有电刷镀、堆焊、激光熔覆和热喷涂等,其中电刷镀技术常用来修复叶片表面的磨损,堆焊技术和激光熔覆技术适用于修复疲劳裂纹累积导致的叶片断裂现象,而热喷涂技术则是用于基体表面制备耐磨涂层的主要方法。

电刷镀技术

电刷镀技术是一种电化学工艺技术,它以镀笔为阳极,以工件为阴极,使金属离子放电结晶,在工件上形成覆盖层。由于电刷镀设备小而轻、所用镀液的化学性能稳定,携带、运输便捷,适合场外修理等情况。传统的电刷镀技术采用的是手工操作,若操作人员经验不足,容易导致镀层质量不稳定,工作效率较低等问题。余建柏等设计了一种流镀技术,电刷镀的镀液不再储存在阳极,而是在工作时使用液泵将镀液输送至工作区,这种技术可以克服手工电刷镀的镀层质量不稳定、工作效率较低的缺点,实现自动化生产和批量化生产,从而使电刷镀工艺的工作效率得到提升[5]。吴斌等开发了自动化纳米电刷镀技术,将纳米颗粒加入电镀液中,能形成与手工电刷镀层相比更均匀、细密的晶粒,使镀层的硬度进一步提高,耐磨性能也获得大幅提升,扩大了电刷镀技术在再制造领域的可应用范围[6]。现在上述技术均已研发成熟,通常应用于发动机各类零件的再制造加工。

堆焊技术

堆焊是用热源在工件表面熔敷耐磨耐蚀的金属材料,使之形成冶金结合。这种技术能有效的降低成本,适合于修复磨损、崩裂的零件。向永华等设计研发了一种可实现自动化的等离子粉末堆焊再制造系统,并使用发动机缸体进行止推面的再制造试验,能制备出没有任何冶金缺陷的堆焊层组织,而成本仅为新品的2%[7]。刘俊英等用耐磨合金堆焊技术对平地机车轮轴进行再制造,其成本可降低到新件的25%。而采用激光堆焊工艺修复轧辊,在花费降低70%的同时,可以使轧制金属量提高3至5倍[8]。冯驰等在修复失效的一次风机叶片时,选用了氩弧堆焊铝合金的工艺方法,不仅恢复了叶片的设计形状和尺寸,还将叶片的强度和韧性进行了进一步提升[9]。

激光熔覆技术

激光熔覆技术是将材料和工件表层利用高能量的激光束一起熔化,再凝结形成冶金结合的熔覆层的技术[10]。激光熔覆技术没有污染和噪声,而且能量的消耗很低,可以说是一种绿色技术。陈宗浩等在进行渗碳齿轮的修复时,研制出了自熔剂型的Fe基自强化合金粉末,能使同比条件下的特征寿命提升15%[11]。而激光熔覆技术如果应用在Ni基合金上,则可在保证Ni基合金的力学性能的同时,提高Ni基合金的硬度,并降低它的磨损率[12]。WangHong-yu等在Ni基合金的表面用激光熔覆技术制备了纳米NiCoCrAlY涂层,发现加入了纳米颗粒的涂层的耐高温磨损性能有显著提升,其磨损率可降低至普通颗粒的34.0%-64.5%[13]。

热喷涂技术

热喷涂技术的原理是将材料加热并雾化成熔滴,高速喷涂到基体的表面形成涂层。热喷涂根据热源的不同,可以大致分为以火焰喷涂、爆炸喷涂为主的燃烧法,和以电弧喷涂、等离子喷涂为代表的电热法[14]。

- 电弧喷涂的原理是使两根金属丝材之间产生电弧将金属熔化,同时利用气流雾化已经熔化的金属粒子并喷向工件,形成涂层。电弧喷涂的成本低、效率高,适合现场施工,在耐磨涂层制备中已经得到良好应用。在其基础上,又逐渐发展出高速电弧喷涂技术,利用通过喷嘴加速的高压或高温的气流,更进一步雾化和加速熔融金属粒子,形成性能更好的致密涂层[15]。高速电弧喷涂相较于传统电弧喷涂,金属粒子的飞行速度更高,因而形成的涂层与工件的结合强度更高,均匀性、致密性更好,孔隙率也大幅降低,同时喷涂效率提高,成本进一步降低,具有较好的经济性。J.B. Cheng利用电弧喷涂制备了FeBSiNb涂层,详细分析了涂层组织与耐蚀性的关系,发现其在高达600℃时具有出色的耐高温腐蚀性[16]。田保红等通过高速电弧喷涂技术,用自制的新型粉芯丝材制备出添加少量WC硬质相的Fe3Al金属化合物基复合涂层,实验证明具有良好的抗高温冲蚀磨损特性[17]。

- 等离子喷涂的热源是等离子电弧,工作气体是惰性气体,所以喷涂材料更不易氧化。高熔点(通常为>3000℃)的碳化物、氮化物陶瓷材料更适合用等离子喷涂。李惠等在CuCo2Be表面采用离子喷涂技术喷涂Cr3C2-NiCr/NiAl复合涂层,得到致密层状结构的涂层,磨损的体积明显减小,磨损性能提高[18]。

- 爆炸喷涂是将一定比例的乙炔和氧气引爆,产生高温高速的气流进行喷涂,其特点是动能大,粒子飞行速度高,所以涂层和基体的结合强度高,涂层致密,气孔率低。常代展等在耐热钢基体上采用爆炸喷涂技术制备CoNiCrAIY-A12O3高温耐磨涂层,通过适当调整乙炔和氧气的比例,可以使涂层在900℃的高温下具有优异的耐磨性能[19]。汪勇等曾对比超音速等离子喷涂、爆炸喷涂和高速电弧喷涂技术制备的Fe-Cr-B-Si涂层性能,发现利用爆炸喷涂工艺获得的涂层孔隙率相对较低,残余应力为压应力,室温摩擦性能优良[20]。Pitchuka等研究了不同空燃比下采用爆炸喷涂制备WC-12Co涂层的磨损程度,发现空燃比为1.3时,纳米WC-12Co涂层的冲蚀磨损程度最低[21]。

- 超音速火焰喷涂是在特殊设计的燃烧室中,将丙烷、丙烯等碳氢燃气或柴油、煤油等液体燃料雾化后与高压氧气混合燃烧,产生3000℃以上的高温高压高速焰流进行喷涂。超音速火焰喷涂的喷涂速度快,喷涂颗粒几乎不与周围大气发生反应,适合于喷涂WC-Co、Cr3C2-NiCr类碳化物涂层,其制得涂层的微观组织变化小,结构致密,结合强度高,孔隙率低,广泛应用于制备各种耐磨涂层[14]。李松林等用液体燃料型超音速火焰喷涂在1Cr18Ni9Ti不锈钢表面制备WC-10Co4Cr的涂层,观察发现涂层的致密性很好且脱碳程度低,滑动磨损量仅为相同条件下不锈钢的1/146[22]。范毅等比较了超音速火焰喷涂工艺制备的纳米和微米结构的WC-12Co涂层,并分别进行了抗冲蚀磨损性能的实验,结果表明超音速火焰喷涂WC-12Co涂层性能优于传统抗冲蚀涂层,且纳米结构涂层性能较微米级涂层更加优越[23]。Thakur等则研究了超音速火焰喷涂WC-CoCr金属陶瓷涂层的耐喷砂型冲蚀和泥浆型冲蚀性能,表明纳米WC-CoCr涂层对喷砂型冲蚀具有更好的耐磨性[24]。

研究内容

通过了解一次风机的工作状况,观察风机叶片的磨损状态,确定风机叶片的失效机理。在此基础上,分析耐磨涂层材料的研究现状和涂层制备技术的现状,通过查找资料和测试,设计合理的工艺参数,采用超音速火焰喷涂工艺在基体上制备WC-Co、WC-CoCr涂层。再分别对涂层试样进行干砂冲蚀磨损实验,分析工艺方法对工件性能的影响,寻求最佳工艺参数。

一次风机叶片的失效机理

塑性材料的冲蚀理论及影响因素

塑性材料的冲蚀理论

冲蚀磨损是一种由于受到液体或固体微粒撞击而造成材料迁移产生的磨损现象。其中因液体介质中携带固体颗粒造成的磨损称为泥浆型冲蚀磨损,而因气体介质携带固体颗粒造成的磨损称为喷砂型磨损。冲蚀磨损是工业生产设备故障、失效的原因中较常见的一种,约占磨损破坏的8%。国内外研究者普遍认为,压缩机、鼓风机、汽轮机等叶片的磨损形式都属于喷砂型冲蚀磨损。故而本章先通过了解塑性材料冲蚀磨损的理论和影响因素,来探究一次风机叶片的失效机理。

冲蚀理论自首次建立以来,经过近几十年的不断修正和完善,虽然还没有大成的理论模型,但已经形成了几种影响深远的代表性理论,现简单介绍如下:

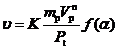

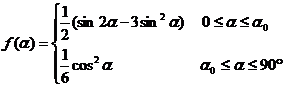

- 微切削理论。1958年,Finnie.I指出,尖锐的颗粒划过材料时,会切下材料的一小部分,造成磨损。他首次量化了冲蚀率与冲击速度、冲击角度的关系[25]:

式中:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: