不同船用聚合物尾轴承材料在边界润滑条件下的摩擦磨损实验研究毕业论文

2020-04-08 12:47:36

摘 要

水润滑尾轴承是船舶推进系统的关键支撑、易损部件,它性能的可靠性直接影响船舶的安全性和经济性。作为船舶的运动部件,磨损导致的失效是水润滑尾轴承的主要损坏形式,研究水润滑尾轴承的摩擦磨损特性,并对其寿命做出预测具有重要的工程和实际意义。本文以塑料、树脂纤维和橡胶材料作为探究的对象,着重探究3种材料制成的尾轴承在不同载荷、不同转速、不同润滑条件下的摩擦磨损机理,通过对比分析摩擦系数、磨损质量、表面形貌等信息推测水润滑橡胶尾轴承在不同工况下的磨损形式。

本文首先根据水润滑尾轴承的实际运营工况设计了实验,试验在CBZ-1摩擦磨损试验机,选取塑料、树脂纤维和橡胶材料和铸铜作为摩擦副,并根据课题的研究目的选取了所需的试验仪器,为理论的推导提供了事实依据。摩擦系数和磨损量是反映水润滑橡胶尾轴承摩擦学特征的重要参数,本文分析了不同载荷、不同转速、不同润滑状态下摩擦系数和磨损量的变化规律,并探究了摩擦系数和磨损量变化的原因。运用VHX-2000超景深显微镜对摩擦副的表面进行观测,根据磨损后的特征判断了不同工况下水润滑橡胶尾轴承的主要磨损形式,水润滑的状态下,低速低载时气蚀磨损是最主要的磨损形式,其它工况时尾轴承的磨损形式包括了疲劳磨损、磨粒磨损、气蚀等多种磨损形式。水润滑的条件下随着润滑条件的改善低速低载时的气蚀磨损逐渐转变为其它工况下多种磨损形式并存的状态。

关键词:水润滑轴承;摩擦学;磨损;丁腈橡胶;磨损状态;磨损寿命;

Abstract

Water lubricated tail bearing is the key support and vulnerable component of ship propulsion system. As the moving parts of the ship, the wear failure is caused by water lubricated stern bearing the main damage form, the study of friction and wear properties of water lubricated stern bearing, and the predicted life has important engineering and practical significance. Fiber in this paper, plastic, resin and rubber as an object of inquiry stern bearing mainly explore the three kinds of materials in different load and speed, friction and wear mechanism of different lubricating conditions, through the contrast analysis of the friction coefficient, wear the information such as quality, surface morphology, speculated that tail water lubricated rubber bearings under different conditions of wear and tear.

In this paper, first of all, according to the actual operation condition of water lubricated stern bearing designed experiment, experiment on friction and wear tester and SSB CBZ - 1-100 test bed frame, plastic fiber, resin and rubber materials and cast copper as friction pair, and according to the research objective to select the required test instruments, provides the theoretical derivation based on facts. Friction coefficient and wear quantity is the reflection of water lubricated rubber stern bearing tribological characteristics of some important parameters, this paper analyzes the different load and speed under different lubrication condition, the changing rule of the friction coefficient and wear volume, and explore the causes of friction coefficient and wear volume change. Using VHX - 2000 super depth of field microscope on the surface of the friction pair, according to the features of wear after the different working conditions, determine the main wear form of tail water lubrication rubber bearing, water lubrication conditions, low speed low load oil-gas erosion wear is the main wear form, when the other conditions of end bearing wear forms including fatigue wear, abrasive wear, cavitation and other forms of wear. Under the condition of water lubrication, with the improvement of the lubrication condition, the cavitation abrasion at low speed and low load gradually changes to the condition of the coexistence of various wear forms in other working conditions.

Key words: water-lubricated bearing; Tribology. Wear and tear; Nitrile rubber; Wear condition; Wear life;

目录

第1章 绪论 1

1.1 水润滑尾轴承简介 1

1.2 研究目的与意义 1

1.3 国内外研究现状 2

1.4 水润滑技术及其特点 3

1.4.1 聚合物材料与水润滑 4

1.5本文的科学技术意义 4

第2章 试验设备及方案 5

2.1 前言 5

2.2 摩擦磨损试验设备 5

2.2.1 CBZ-1船舶轴系摩擦磨损试验机 5

2.3 模拟试验水温控制设备 6

2.4 恒温真空干燥箱 7

2.5 磨损质量测量设备 8

2.6 VHX-2000超景深显微镜 9

2.7 LI激光干涉位移表面轮廓仪 9

2.8 技术路线 10

2.9 本章小结 10

第3章 水润滑条件下尾轴承的摩擦学性能研究 11

3.1 前言 11

3.2 试验设计 11

3.2.1 试验材料 11

3.2.2 实验仪器 12

3.2.3 试验条件 13

3.2.4 试验测试 14

3.3 试验结果 14

3.3.1 摩擦系数分析 14

3.3.1.1 摩擦系数随滑动时间的变化规律 14

3.3.1.2相同材料不同试验条件下平均摩擦系数的变化规律 15

3.3.1.2不同载荷不同转速下平均摩擦系数的变化规律 16

3.3.2.1相同材料不同试验条件下磨损量的变化规律 17

3.3.2.2不同载荷不同转速下磨损量的变化规律 18

3.4 水润滑尾轴承的磨损形态分析 21

3.4.1 水润滑尾轴承材料磨损形态分析依据 21

3.4.2 磨损形态分析 21

3.5 本章小结 23

第4章 结论与展望 25

4.1结论 25

4.2 研究展望 25

参考文献 26

致谢 27

第1章 绪论

1.1 水润滑尾轴承简介

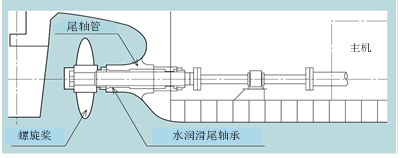

在船舶动力推进系统中,尾轴承扮演着极为重要的角色,其对螺旋桨轴起承托作用,它的平稳性、可靠性以及耐久性会对船体的航行安全、特殊隐蔽要求以及运营费用起着直接作用。润滑尾轴承作为船舰尾轴承中不可或缺的一类,利用水这种介质实现润滑效果。和其他种类的尾轴承进行对比,水润滑尾轴承具备诸多优势,因而被广泛地运用。其在推进系统中的位置如图1-1所示。

图1-1船舶水润滑轴承示意图

1.2 研究目的与意义

根据关研究,70%的船相舶尾轴承与尾轴的失是由于摩擦磨损造成的。船舶尾轴承是船舶推进系统的关键部件之一,它直接关乎到船舶航行的安全性、舒适性、经济性等很多方面。而尾轴承材料又直接决定尾轴承的性能,因此对船舶尾轴承的材料的研究具有很重大的意义。目前对聚合物尾轴承的研究多集中在橡胶尾轴承,研究方向还没有涉及材料的自润滑性能,且试验研究多是在纯净水为润滑介质是船的条件下进行。尾轴承舶推进系统的重要组成部分,对螺旋桨轴起着支撑的作用,其使用寿命和工作可靠性直接影响着船舶在航行过程中的安全性和可靠性。由于尾轴在运行过程中的不稳定性,以及其承受着各种不均匀的附加负荷,故其工作条件比较恶劣,难以形成有的动压润滑,这就导致摩擦、磨损的产生。尾轴承材料对轴承的性能起着决定性作用。人们一直致力于研究具有减振降噪、耐磨可靠、高承载能力以及抗老化等高性能轴承材料。近年来,船舶高分子尾轴承已得到越来越广泛的应用,船舶尾轴承采用尼龙、赛龙等合成材料,其中,应用赛龙尾轴承材料日益增多[1]。研究开发无污染的船舶水润滑尾轴承系统来取代油润滑系统已成为一个热点.高分子聚合物材料由于有良好的对异物埋没性、摩擦因数低、高减振和抗冲击特性等显著优点而成为制造船舶水润滑尾轴承的重要材料。聚合物尾轴承材料因为其优良的抗振、抗冲击、低噪声等特点,现在是主要的舰艇水润滑尾轴承材料。聚合物作为水润滑尾轴承材料,具有突出的优点:1)吸震、抗冲击性能好,对舰船的隐蔽性好;2)当轴的线速度高时,能建立“塑-弹”性流体动压润滑而产生水膜,摩擦系数低,磨耗小且抗泥沙性能优良;3)以水为润滑剂,可以彻底解决润滑油污染水域的问题,同时避免了因油迹而泄露舰艇行踪的危险[2]。理论上,橡胶轴承与轴颈组成的摩擦副在高速下能形成弹塑流体动压润滑,但橡胶轴承与轴颈组成的摩擦副在实际工况中多处于混合润滑状态。此时,橡胶轴承与轴颈组成的摩擦副的摩擦性能还主要取决于系统的润滑状态和摩擦副表面的相互作用状况。在任一速度条件下,载荷较低时,聚合物轴承承受压力较小,弹性变形基本不起作用,而此时又由于轴承内孔表面均布流水槽,使其不可能形成连续的流体膜,而是处于边界润滑状态.随载荷增大,边界膜逐渐破裂,两固相表面接触面积增加,边缘负荷作用增加,尾轴末端与轴承接触面较之前端大,这种不均匀的接触会使得聚合物轴承的“粘附特性”和“迟滞特性”作用增加,因而摩擦因数急剧增大.某一特定速度下,随着载荷的增加摩擦因数先增加后减小.边缘负荷会增大摩擦因数,但在高负荷下聚合物材料的大弹性变形有利于形成流体动压润滑,使得摩擦因数减小[3]。

总之,研究不同船用聚合物尾轴承材料在边界润滑条件的摩擦磨损,对于提升船舶尾轴承的使用性能和操作性能方面有十分重大的意义。

1.3 国内外研究现状

1840 年 ,黄铜作为水润滑尾轴承材料用于蒸汽轮船,随后因为锈蚀等原因,被白合金替代。19 世纪初,美国加利福尼亚采矿工程师CharlesFrederic Sherwood 在一次事故中,偶然发现橡胶作为尾轴承材而生。1922 年12 月,BF Goodrich Company 获得了Sherwood 水润滑橡胶尾轴承的专利,并在此基础之上开展了大量的研究:包括轴承结构、润滑机理、新型材料等,为水润滑橡胶尾轴承材料的研究奠定了坚实的基础。传统的材料和设计,由于噪声、摩擦、磨损和腐蚀等因素,已不能满足现代舰艇的要求。Roy L.Orndorff Jr 于1996 年发表了其研究成果:一种新型的轴承材料(丁腈橡-UHMWPE 共混胶料)。这种低噪声、低摩擦系数的新材料,硬度邵尔A:85,定名为SPA。该材料的自润滑性能好、摩擦学性能优异、成本低。Roy L. Orndorff Jr 在2000 年又成功研发出一种更高比压,轴承耐磨性更好,对轴的磨损也小的新型复合材料,硬度邵尔D:63,可进行机械加工,并对材料进行了更为详细的性能测试,仍定名为SPA,并于2003 年重新申请专利。以丁腈橡胶为主要成分的复合轴承材料工作表面粗糙度为0.381μm~0.508μm,该光滑镜面可大幅度降低初始摩擦系数和振动噪声。在泥砂条件下,其弹性体的特性可有效地降低轴的磨损,同时产生粘滑现象时临界转速也降低了[4]。第二次世界大战期间,美国军方率先在舰艇上将油润滑巴氏合金轴承全部改为水润滑料不仅可以在泥砂水中正常工作,而且其磨损量甚至低于高性能金属材料轴承,于是第一个聚合物尾轴承应运橡胶轴承。随后,美国海军开始对潜艇水润滑轴承的结构及材料展了系统的研究,并取得了重大进展。在国内,上世纪80年代已成功研制了橡胶、复合碳纤维橡胶等聚合物尾轴承材料并实用于长江船舶尾管水润滑系统,在21世纪初美国工程师首次将橡胶材料应用于尾轴承,使其摩擦磨损量相对较小。与此同时,其他各类如塑料、陶瓷等材料也在轴承上做了相应的应用,但各有其优缺点[4]。

随着技术的进步,现今水润滑材料愈来愈多,如陶瓷、塑料、橡胶、塑料合金以及尼龙等人工合成材料已经开始在水润滑径向轴承上应用与推广。但上述材料在应用方面还仅限于水泵、水轮机等设备上,在船用方面尚未见到报道。目前,飞龙(Ferofrm)、ACM、SF-1等新型水润滑材料尤其引人关注,其中飞龙、ACM材料为英国生产的水润滑材料;SF-1为我国上海海江公司生产的水润滑材料新产品[4]。

纵观尾轴承发展历史和美国新型轴承材料的研发,第一代典型材料:铁梨木;第二代典型材料:橡胶;第三代典型材料:橡-塑高分子材料)对于新型尾轴承材料的研究,必将朝向高分子材料、纳米复合材料以及橡胶基纳米复合材料的方向进展。

1.4 水润滑技术及其特点

鉴于船舶尾轴承在运行过程中的所表现出的不稳定性,以及其还同时承受着各种不均匀的附加负荷,工作条件比较恶劣,难以形成有的动压润滑,这就导致了摩擦、磨损的产生。船舶尾轴承材料对轴承的性能起着决定性作用。水润滑尾轴承与油润滑尾轴承相比较,具有结构简单、可靠性好、维修保养方便、环境污染少等特点,在船舶尾轴承中广泛应用。聚合物作为水润滑尾轴承材料,具有突出的优点:1)吸震、抗冲击性能好,对舰船的隐蔽性好;2)当轴的线速度高时,能建立“塑-弹”性流体动压润滑而产生水膜,摩擦系数低,磨耗小且抗泥沙性能优良;3)以水作为润滑剂,可以彻底解决润滑油污染水域的问题,还能同时避免因油迹而导致的泄露舰艇行踪的危险[5]。水润滑的这些显著的优势让其在从军品到民品的许多领域都有着非常急切的需求。

1.4.1 聚合物材料与水润滑

聚合物材料具有较高的弹性,其特点是在某种前提条件下具备出现显著的形变量和当形变作用负荷消失之后可以立刻完全复原,尤其是择取聚合物材料作为水润滑材质后,同比其它材料制成的尾轴承其摩擦系数大幅减少。聚合物能很好地埋没磨粒,在有磨粒或者杂质出现的较差工况时,明显会提升它的耐磨性能。水作为聚合物材料最合适的润滑介质,这一结论如今已经被顺利地运用在水润滑聚合物轴承上,替代了船舰传动系统中老旧的金属轴承,并普遍运用在水泵、水轮机、洗衣机、排灌设备和海洋设备等很多机械中。水润滑聚合物材料摩擦副具备耐久性好、经济性好、绿色环保性好、抗振效果好和缓冲性好等明显优势。但是聚合物作为摩擦副材料也有它的缺点,例如:聚合物材料的支撑载荷性能较差,一般在较大载荷工况下不得不采用立式轴承,并且在启动开始运转时会被灼伤,不可以无润滑情况下运行,当水液温度在70℃以上时支撑性能明显下降。同时,由于聚合物材质的形变很明显,运转精密度较低[6]。

1.5 本文的科学技术意义

从水润滑尾轴承的探究及前景来看,水润滑尾轴承作为一类年轻的领域,仍有很多难题需进一步探究。更加深入探究水润滑橡胶尾轴的意义主要体现在:

(1)从学术上对滑动轴承的摩擦磨损原理更深入研究,弥补非金属材质在轴承产业上的研究空白,扩展该轴承及原料在其它领域的运用范畴;

(2)从应用上彻底更改当前国内乃至国际悠长的海岸线港口里数目巨大的船舶工业一直使用铁梨木、夹布胶木或机械式的油润滑轴承作为滑动轴承材质的传统,有助于自然环境的保护和国家经济的可持续发展;

(3)从经济效益和可靠性上,水润滑轴承的使用使船舶尾轴、泵、风机等设备的构架在设计、生产、装配、维护上日益精简化,提升了其耐久性能和制造效率,节省出数量可观的珍贵有色金属原料。

在国际或国家层面大趋势的驱动下,鉴于水润滑尾轴承的众多优点,可以预见在接下来数十年内,水润滑尾轴承的科研与运用将会取得蓬勃生机的发展。

第2章 试验设备及方案

2.1 前言

设计试验模拟水润滑尾轴承的运行环境,探究水润滑尾轴承的摩擦磨损机能是水润滑尾轴承的重要研究方法之一。通过合理的设计测验条件,在各种不同工况下对水润滑尾轴承式样进行摩擦磨损测验,试验前后的样品通过试验设备可以获取表面形貌、粗糙度、质量损失等信息,试验的过程中可以获取摩擦系数、摩擦力矩等信息,结合摩擦学原理,可以对水润滑尾轴承的摩擦磨损情况进行深入的探究。本章介绍的主要内容是研究中所涉及的试验设备和仪器,以及课题的研究路线。

2.2 摩擦磨损试验设备

作为一种大型载具,船舶的各种零件和系统往往非常巨大,完全模仿真实船舶的载运系统进行各项试验不仅耗资巨大、周期长,而且不易设计试验环境。跟随实船航行收集水润滑尾轴承的磨损数据需要对船舶动力装置系统进行针对性的改造,不仅不现实而且无法窥探尾轴承和尾轴间磨损表面的情况及磨损的演变过程,现实中可取的方案是设计模拟测验研究水润滑尾轴承的磨损情况及其磨损机理。通过合理的设计,不仅能够强化影响因素,大幅缩短试验时间,而且试验成本也较为低廉,易于接受。此外,试验过程中能够有针对性的探究一种或某几种因素对试验对象的影响,为科学的推导提供理论支撑。

本课题中利用到的摩擦磨损试验台架设备有2种,分别是武汉理工大学可靠性工程研究所研发的CBZ-1船舶轴系摩擦磨损试验设备和SSB-100水润滑尾轴承测验台架。

2.2.1 CBZ-1船舶轴系摩擦磨损试验机

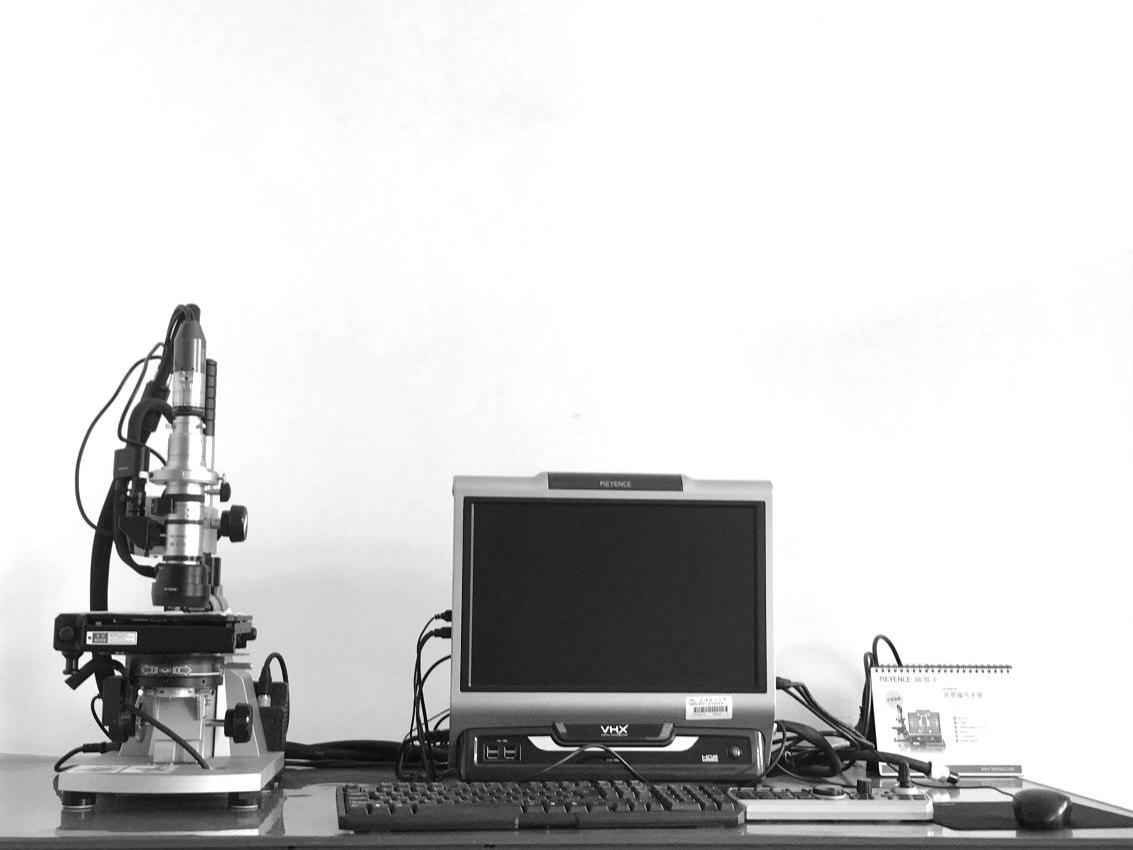

CBZ-1船舶轴系摩擦磨损试验机的实物图如图2-1所示。该试验机能够较真实的模拟水润滑尾轴承的实际运行环境,能够提供不同载荷(0~500N,精度±5%)、不同转速(50r/min~2000r/min,精度±1%)、不同扭矩(最大扭矩2N.m,精度±0.2%)、不同润滑介质(水润滑,干摩擦,泥沙工况)等试验工况。图2-1(b)是该实验机的结构图,试验时尾轴承式样固定在承载盘上处于静止状态,对磨铜盘在变频电机的带动下旋转,通过试验机底部的电动涡轮蜗杆升降机控制承载盘的升降,粗调接触压力,通过摇把细调接触压力。试验过程每5秒自动采集一次转速、扭矩、载荷、功率、摩擦系数的数据,试验完毕后可导出数据的Excel表格进行分析处理。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: