智能管道试验台综合测控系统设计毕业论文

2020-02-18 10:37:38

摘 要

新一轮信息技术革命的快速发展为我国油气管网建设提出了智能化的新要求。利用时下热门的地理信息系统、人工智能、大数据、云计算等前沿技术对管道的运行中产生的大量数据进行采集和分析,实现管道系统“物质流”和“信息流”的融合,从而降低管道运行成本、提升管理效率。本文以智能管道发展理念为指导建立了一套虚实结合的智能管道综合测控系统试验台,并在试验台上开展了管道泄露故障检测和工况识别试验。

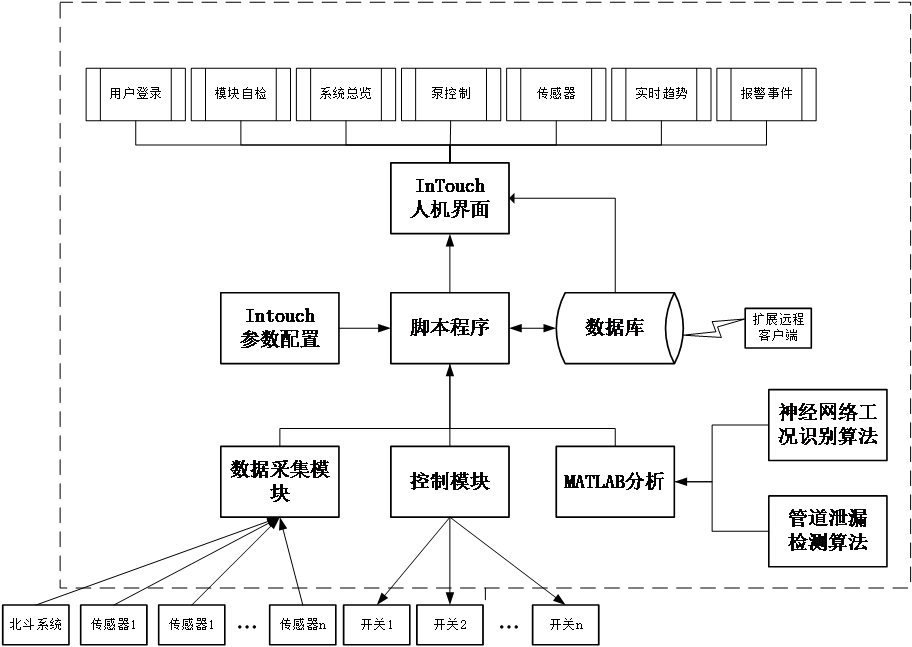

试验台的开发工作主要包括硬件系统和软件系统。硬件系统中包括作为主要研究对象的管道水力系统及其配套的数据采集器和控制器;软件系统主要基于Intouch组态软件开发,实现管道运行状态检测和控制的功能。

在智能管道综合测控系统试验台基础上,本文研究了小波分析法和BP神经网络法的数学原理在管道泄漏监测与定位和管道工况识别中的实现方法,并将它们集成到基于Intouch组态软件开发的智能管道综合测控系统中。现场试验表明,本试验台能够完成对管道工况的识别和泄漏点定位,初步具有了数据感知、学习、诊断和可视化等智能管道的基础功能。

关键词:智能管道;测控系统;综合试验台;小波分析;神经网络

Abstract

The rapid development of the new round of information technology revolution led by information technology has put forward new requirements for the construction of China's oil and gas pipeline network. The cutting edge technology such as GIS, AI, big data and cloud computing can help to collect and analyze the large amounts of data generated by the serving pipeline, merge the material flow with the information flow, reduce pipeline operating costs and improve management efficiency. Based on the concept of intelligent pipeline, this study construct an testbed for integrated intelligent pipeline measuring and control system .

The development of the test bed mainly includes hardware systems and software systems. The hardware system includes the pipeline hydraulic system sensors and controller; the software system is mainly based on Intouch configuration software , which realizes the function of pipeline running state measuring and controling.

The paper also studies the implementation of the mathematical principles of wavelet analysis and BP neural network in pipeline leakage monitoring and location and pipeline condition identification, moreover, integrates them into the pipeline monitoring system based on Intouch configuration software. After the the experiment about the identification of pipeline working conditions and the location of leakage points, this testbed proves that it initially has the basic functions of intelligent pipelines such as data perception, learning, diagnosis and visualization.

Key Words:intelligent pipeline;measuring and control system;integrated testbed;wavelet analysis;neural network

目 录

第1章 绪论 1

1.1 论文研究背景及意义 1

1.2 国内外管道检测技术研究 2

1.3 本文的研究内容和章节安排 5

1.3.1 本文的研究内容 5

1.3.2 本文的章节安排 6

第2章 智能管道综合测控系统开发 7

2.1 智能管道综合测控系统的总体架构 7

2.1.1 本文的设计目标 7

2.1.2 系统的总体架构 7

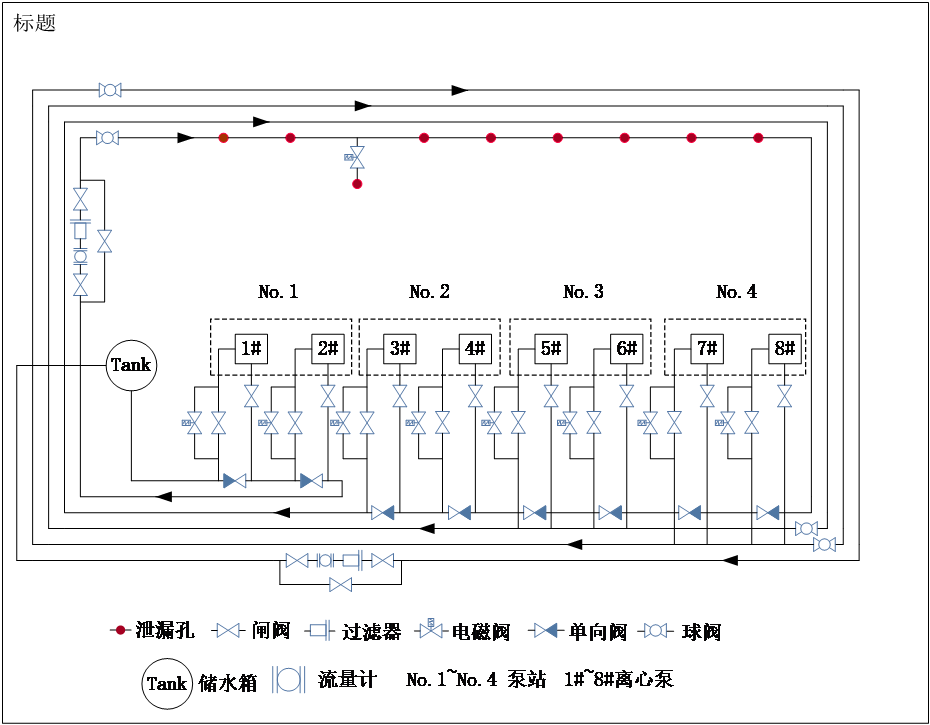

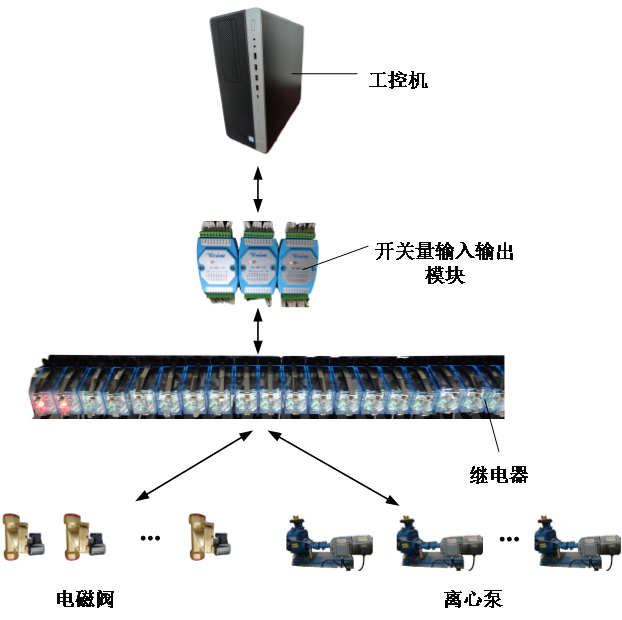

2.2 智能管道综合测控系统的硬件组成 7

2.2.1 管道水力系统结构 8

2.2.2 传感器配置 9

2.2.3 数据采集和传输设备 10

2.2.4 自动控制设备 10

2.2.5 工控机 10

2.3 智能管道综合测控系统的软件模块 10

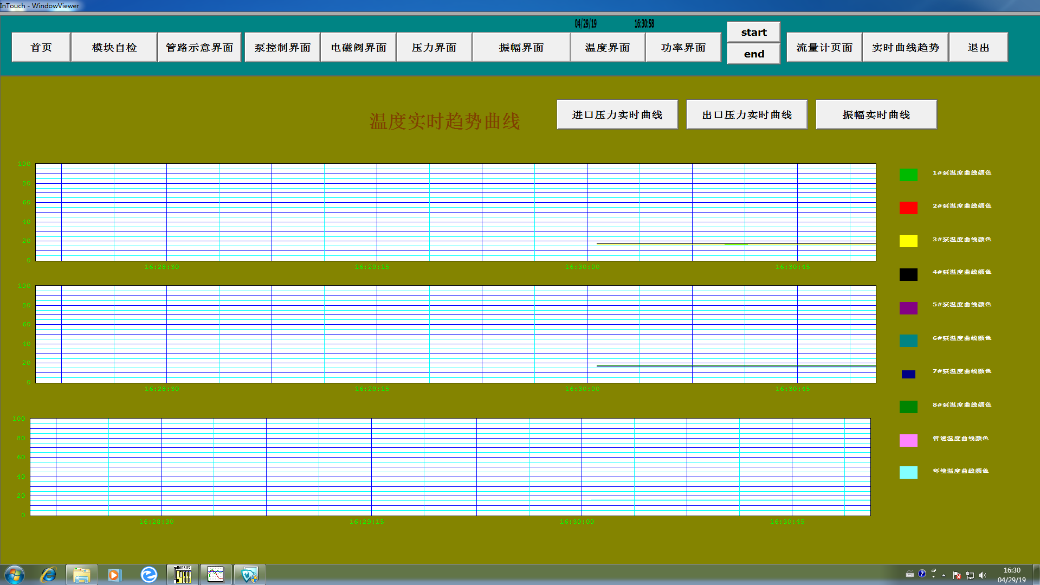

2.3.1 系统人机界面 11

2.3.2 Intouch中的标记名设置 12

2.3.3 实时趋势显示和保存 12

2.3.4 实时报警系统 13

2.3.5 Intouch与Matlab通信 13

2.4 本章小结 14

第3章 智能管道综合测控系统控制方法 15

3.1 常用控制方法 15

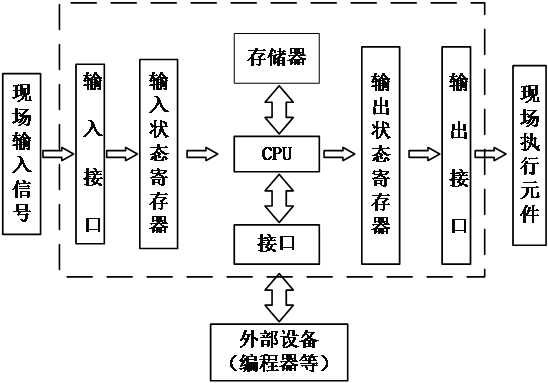

3.1.1 接触器-继电器控制 15

3.1.2 可编程序控制器 16

3.1.3 工业计算机 17

3.2 智能管道综合测控系统的控制方案 17

3.3 本章小结 18

第4章 基于小波分析的管道泄漏检测方法 19

4.1 管道瞬变流动理论 19

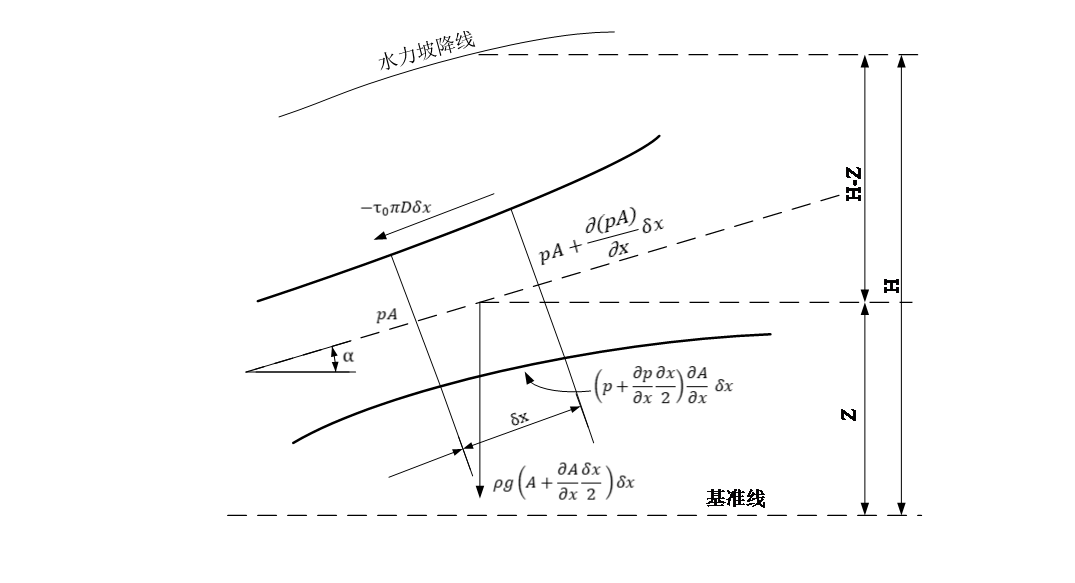

4.1.1 运动方程 19

4.1.2 连续方程 21

4.1.3 特征线解法 22

4.1.4 有限差分方程 23

4.2 管道水力系统仿真 25

4.3 小波变换原理 27

4.4 小波阈值去噪 29

4.4.1 小波阈值去噪方法 29

4.4.2 阈值的选择和量化方法 30

4.4.3 管道泄漏信号的小波阈值去噪 30

4.5 小波变换定位泄漏点 31

4.5.1 小波变换检测信号奇异点 31

4.5.2 泄漏定位 31

4.6 本章小结 32

第5章 基于BP神经网络的管道工况识别方法 33

5.1 人工神经网络概述 33

5.1.1 神经元模型 33

5.1.2 学习过程 34

5.2 BP神经网络 35

5.2.1 BP网络的反向传播算法 35

5.3 BP神经网络的局限性及改进方法 37

5.3.1 BP神经网络的缺陷 37

5.4 管道工况识别的实现方法 38

5.5 程序结构 38

5.5.1 前向传播 39

5.5.2 反向传播 39

5.6 本章小结 41

第6章 智能管道综合测控系统试验 42

6.1 试验方案 42

6.1.1 试验准备工作 42

6.1.2 管道工况识别试验 43

6.1.3 管道泄漏检测与定位 45

6.2 试验结果分析 47

6.3 本章小结 47

第7章 总结与展望 48

7.1 论文总结 48

7.2 研究展望 48

参考文献 50

致 谢 51

绪论

论文研究背景及意义

与铁路,公路和水路运输相比,管道运输由于其连续性、密闭性的特点在流体输送领域具有天然的优势。根据美国PHMSA(Pipelineamp; HazardouS Materials Safety Administration)的统计数据,截至2014年,美国拥有油气管道约千米年平均事故率约为1.5×10-4次/千米。中国建成的石油天然气管道总长约12万公里,年平均事故率约为2.0×10-4次/公里[1],明显高于发达国家。管道事故(如泄漏,爆炸等)也会在破坏环境的同时造成严重的生命和财产损失。2013年11月22日,东黄输油管道泄漏原油进入市政排水暗渠,暗渠内积聚的油气混合物遇火花发生爆炸。结果,造成62人死亡,136人受伤。2014年7月31日台湾高雄市某化工厂输送丙烯管道破损,沿着雨水下水道蔓延,遇火源引发连环爆炸。烈焰达15层楼高,32人遇难,321人受伤。

随着中国石油天然气管网建设速度不断加快,新一轮技术革命主导着物联网,大数据,云计算,人工智能等,国家发展和改革委员会,能源局和工业和信息化部也及时提出了“互联网 ”智能能源的发展政策[2],开启了中国油气管道发展的新时代。“智慧管道”脱胎于现有的数字化管道概念。从上个世纪90年代起,随着数字地球及GIS等核心技术发展,我国的管道建设开始应用数据采集与监控系统(SCADA)。而智慧管道则是在数字化管道的基础上,以运行数据互联、运行状态可视、运行过程故障预警和控制为主要目标,推进能源与信息的深度融合,最终实现管道系统能够全面感知、自我诊断、故障预判及智能调节的功能。

管道智能测控系统是实现管道智能化的物理载体,其核心是利用管道运行过程中产生的数据资源对管道进行状态检测和故障诊断,从而减少系统异常状态发生或者对已经处于故障状态的系统及时处置。管道智能监控技术是计算机技术,测试技术,信号分析和处理技术的综合应用,以改善管道运行过程。 安全管理、提高管网运行和维护的效率、降低管道运行风险和减少由于管道事故造成的生命财产损失具有重要意义。

本文通过分析管道的瞬变流动工况,结合神经网络和管道泄漏检测技术,研发了一套虚实结合的智能管道综合测控系统,能够远程检测管道系统操作的各种状态参数,并采用软件的方法为系统实现了对管道系统启停泵、开关阀、泄漏等工况的识别和泄漏检测定位功能,提供进一步改进系统功能的思路。

国内外管道检测技术研究

20世纪70年代开始,国外已开始研究管道泄漏检测和定位技术。2007年,由帝国理工学院,英特尔公司和麻省理工学院共同开发了供水管道泄漏检测系统PIPENET。该系统使用了英特尔公司的商用平台并集成了一个ARM7核心、64KB RAM和512KB FLASH,各节点依靠蓝牙进行通信。与此同时,该系统还引入了小波变换,交叉相关和模式识别等算法来提高检测的准确性[3]。该系统的特点是采用较高的采样率对被检测的振动和声波信号进行采样以最大限度地实现实时监测的目的。

2014年,Ali M. Sadeghioon等人[4]针对地下供水管网开发了SmartPipes系统。该系统采用非侵入式的测量方法,将压敏电阻制成的压力传感器布置在管道外侧,外部用一杨氏模量较大的夹具固定。流体运输管道内部通常是加压的,这将导致管道膨胀到某一直径。用压力传感器可以测量管道膨胀时收到的的接触压力,并在有泄漏发生时测量到接触压力的变化。针对微小泄漏发生时压力传感器不易测量的问题,根据从管道内泄漏的流体介质会改变环境温度的特点,该系统还在管道外壁和周围环境布置了温度传感器。

Fatma Karray等人[5]开发的EARNPIPE智能供水管道试验平台通过在传感器节点处对所过滤,分析和压缩测量信号的方法不仅提高了检测系统的实时性能,还大大降低了信号传输过程中的能量消耗。

Faruk Civan等人[6]提出他们通过针对泵启动和阀门关闭情况,得到了典型的瞬态流动数据。通过实施时间推进算法,在泄漏检测模型中施加了了真实的管道数据。泄漏及其位置的检测就是通过测量管道入口和出口的流动情况与正常情况的偏差得到的。英国壳牌公司研究开发的Atmospipe管道泄漏检测系统,解决了以往的管道泄漏系统中存在高误报率,安装和维护成本高的问题,已经被广泛应用到世界各地的油气管道上。

国内的管道泄漏检测技术虽然在20世纪八十年代才正式起步,但通过国内各高校、科研院所及石油化工企业的努力,目前也已有成熟的产品投入使用。

1992年,清华大学的王可非等人[7]针对已有的流量检测法、压力梯度法和辨识法等管道泄漏检测方法中普遍存在的如精度低、抗扰动性能差、对微泄漏不敏感等问题,研究了一种基于压力传播的管道泄漏检测方法——波敏法。在波敏法中,管道某处泄漏时产生的负压波以一定的速度向管段两端传播,通过设置在管段上、下游的压力传感器检测到的波形变化来判断有泄漏发生,再根据负压力波信号传递到被测段首末端的时间差来定位。这种方法由于只需要在管段两端布置压力传感器,特别适合应用在长输管线上。

2001年,清华大学王海生教授等人开发了一套基于负压力波法的管道泄漏检测系统,并引入了小波分析法、自适应滤波算法、Kullback信息测度法以及相关分析法等信号处理方法来提高检测和定位的精度。该系统于2001年4月5日投入运行,其检测准确率和误报率均表现良好,能够胜任孤永东管道的生产任务。

刘恩斌等人[8]研究了一种新型的基于瞬态模型的管道泄漏检测方法。该方法根据流体力学建立了管道中介质进行一元流动时的动量方程、连续性方程和能量方程,准确描述了管线各个状态参数的关系,利用管道起点端和终点端测得的状态参数对管道进行从前到后和从后到前的两次仿真,从而大大提高了管道泄漏检测的速度。

李新建等人[9]考虑到负压波法中存在的误报率高和微泄漏灵敏度低的问题,在传统的负压力波法检测中引入了流量平衡法。通过在待检查管道的上游和下游安装流量传感器,由于管道泄漏时上游和下游流量差将增加的特性,可以判断是否存在泄漏。降低了由于管道运行状态波动或开关阀门等造成负压力波法的误报,提高了检测精度。

2010年,杨红英等人[10]通过对管内声波信号频谱成分的研究发现在泄漏发生时只有泄漏声波的低频成分可以远传,这表明可以根据泄漏发生时泄露点上下游接收到的声波信号的频率变化来检测和定位泄漏。他们首先利用短时傅立叶变换将被检测信号划分为多个频段,并观察被检测声波信号的频谱特征,然后从幅值变化的角度分析并判断是否发生泄漏,在通过对信号的包络检波分析实现对泄露点的定位。

大连理工大学的姜涛等人[11]应用分布式光纤传感器并采用光频域反射技术(OFDR)来测量管道的腐蚀和泄漏。他们利用管道发生腐蚀和泄漏时局部应变发生变化,光纤传感器阵列粘贴在管道外表面,测量管道周向应变并获得了管道周向应变云图,从而观察到管道发生腐蚀和泄漏情况。在多项测试中这种传感器表现出较好的空间连续性和准确性,从而可以用于评估管道腐蚀程度和泄露位置。

目前,有许多管道泄漏检测和定位方案,从最原始的人工检测到先进的卫星图像检测。根据人的参与程度,可分为自动检测,半自动检测和人工检测;根据是否直接检测,可分为直接检测和间接检测。间接检测是指通过在管道操作期间检测诸如流量,压力等的特定参数来检测泄漏。一种广泛使用的分类方法基于硬件检测方法和基于软件的检测方法。基于硬件的检测主要依靠特殊的传感器设备进行检测,根据所使用设备的不同,可以把基于硬件的方法进一步分为声波法、光学法、线缆传感器(cable sensor)、超声波流量计法和蒸气取样法。基于软件的方法核心是软件程序。这种方法使用各种算法持续监测并分析管道运行的压力、流量、温度以及其他管道参数。基于软件的方法包括质量、体积流量平衡法、实时瞬态模型法、声波、负压力波法、压力点法及统计分析法[12]。以上方法以更清晰的方式被展示在图 1.1中。实际上,为获得更好的检测性能,以上两类方法是通常被结合使用的,对常用的方法介绍如下:

(1)流量平衡法

质量/体积流量平衡方法的理论基础是质量守恒定律。 在不发生泄漏的稳态条件下,管道入口和出口端的流量差应在一定范围内波动。当此差异超过设定的阈值时,系统将发出泄漏警报。当这一差值超过设定的阈值,系统就会发出泄漏报警。通过在各管段入口端和出口端安装流量传感器测量流量并计算差值,就能判断管道是否发生泄漏并且判断泄漏点的位置。

流量平衡法容易理解,实施简单,可以很方便地将设备安装在现有管道上。但这种方法的检测性能主要取决于阈值设置是否合理。正常的管道阀门启闭、泵的启停等发生时的瞬态工况都可能导致误报产生,并且,流量平衡法对微小流量的检测效果并不理想, 1%的泄漏需要约60分钟才能被检测到[13]。因此,流量平衡法一般不单独使用,而是与负压波法结合以减少误报。

(2)负压力波法

管道发生泄漏时,由于泄漏点附近流体介质损失引起密度突然减小,导致产生瞬时压降。这种压降以波的形式同时向泄漏点上游和下游传播,被称为稀薄波或负压力波。负压力波可以被各管段两端的压力传感器检测到。当管道没有进行主动的工况改变(如停泵、倒灌、关阀)等操作时,一旦压力传感器检测到明显的压降信号,即可判断有泄漏发生。泄漏发生的地点不同时,负压波到达管道首端和末端所需的时间也不同。依据到达首末端的时间差、测量管道长度和负压波在管道中的波速,可以对泄漏发生的位置进行定位[14]。

负压力波法具有经济型好、定位精度高、灵敏度好、响应快等优点,因此成为了目前国内和国际上应用最广泛且技术最成熟的方法之一[15]。在应用负压力波方法时,最主要的干扰来自管线两端泵站操作产生的压力干扰,与此同时,该方法只能检测较大的泄漏,对已经发生的泄漏和微小泄漏并不敏感,误报率较高。

(3)音波法

在管道发生泄漏瞬间, 在泄漏点处,管内流体介质喷出, 在未形成大范围喷流前,由于流体的体积位移发生变化, 引发单极子声源振动进而发声, 在管内和管外较大的压力差作用下, 管壁、阀门和流体介质之间不可避免的存在耦合, 产生偶极子声源, 二者叠加在管内形成声波[16]。声波刚产生时频率范围很宽,但在传输过程中声波中的高频成分会急速衰减,只有低频成分可以长距离传播。在管段两端安装声波传感器连续采集声波信号并提取其特征值,并通过小波分析,支持向量机等方式进一步识别泄漏信号的类别,即可判断是否有泄漏产生。根据声波的传播速度以及上、下游接收到声波信号的时间差可以确定泄漏点位置。

音波法检测精度高、灵敏度好,并且不需要获得管道的数学模型,在实际管道检测中得到了广泛使用。但其容易受到背景噪声(如外部造成和管道工况操作)的干扰,并且对微小泄漏的检测效果不理想。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: