智能车测试目标车电池组设计及散热分析毕业论文

2020-02-18 10:39:23

摘 要

本文以实际项目需求为依托,进行了纯电动目标假车的电池组的结构设计以及散热分析。论文主要是按照目标假车电机的要求,完成了电池单体的串并联成组,对电池包进行了三维结构设计。针对单体电池不同放电倍率下的散热进行分析研究:建立了电池单体的散热冷却模型,使用Fluent有限元分析软件进行了电池单体的仿真,以最大最小温度为评价指标来对仿真结果进行了分析;对电池组在不同风速下的单向风散热情况进行了分析研究工作:对模型的几何结构进行了合理简化以提高仿真的效率,使用Fluent进行电池组流场仿真,以电池组的最大温度及温度均衡性为评价指标对结果进行了分析。仿真结果表明单向风散热在较低风速下无法使电池组温度保持均衡,据此进一步改进了散热方案,采用往复风散热并进行了仿真。结果表明往复风散热能够满足要求。

关键词:电动汽车;电池包;结构设计;热仿真

Abstract

Based on the actual project requirements, this paper carries out the structural design and heat dissipation analysis of battery pack of pure electric target dummy vehicle. In this paper, according to the requirements of the target fake car motor, the series-parallel grouping of battery cells is completed, and the three-dimensional structure design of battery pack is carried out. The heat dissipation of single cell battery under different discharge rates is analyzed and studied: the heat dissipation and cooling model of single cell is established, the simulation of single cell is carried out by using Fluent finite element analysis software, and the simulation results are analyzed with the maximum and minimum temperature as the evaluation index; the heat dissipation of single-direction wind of battery under different wind speeds is analyzed and studied: the model is carried out. The geometry structure was simplified reasonably to improve the efficiency of simulation. Fluent was used to simulate the flow field of battery pack. The maximum temperature and temperature balance of battery pack were taken as evaluation indexes to analyze the results. The simulation results show that the one-way wind heat dissipation can not keep the temperature of the battery pack balanced at low wind speed. Based on this, the heat dissipation scheme is further improved, and the reciprocating wind heat dissipation is adopted and simulated. The results show that the reciprocating air heat dissipation can meet the requirements.

Key Words:Electric vehicle; Battery bag; Structural design; Thermal simulation

目录

第1章 绪论 1

1.1背景及意义 1

1.2国内外研究现状 1

1.2.1电池组散热方面 1

1.2.2电池组结构设计方面 2

1.2.3国内外研究现状总结 3

1.3研究内容及技术路线 3

第2章 动力电池系统设计 4

2.1电池功率需求 4

2.2电池组参数设计 4

2.2.1电池选型 4

2.2.2电源系统电压的确定 5

2.2.3电源系统容量的确定 6

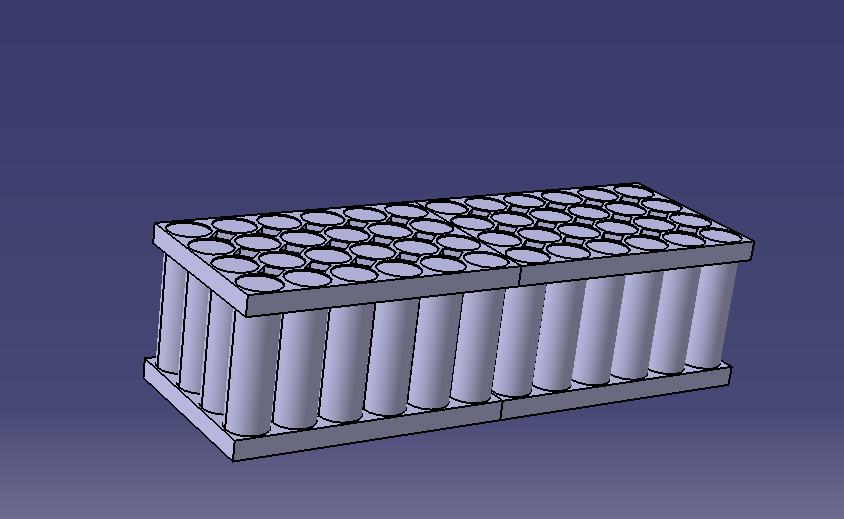

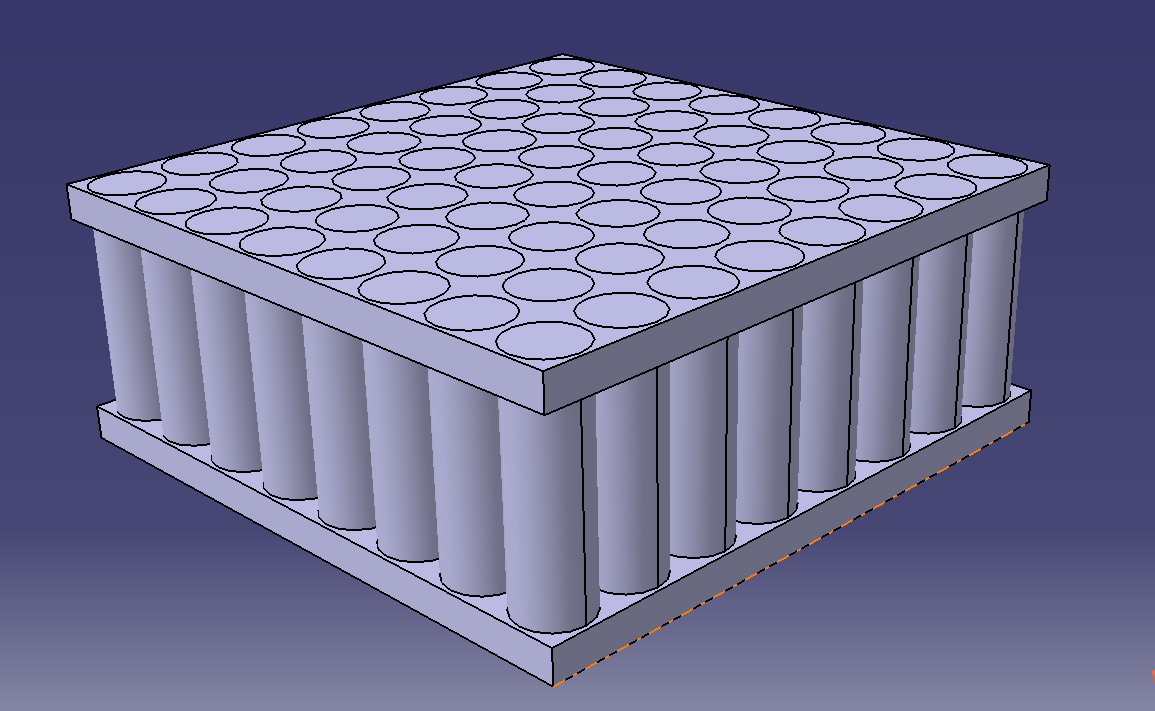

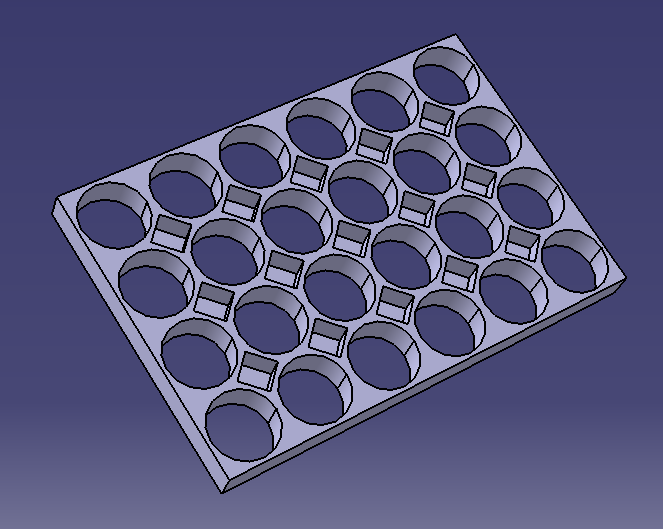

2.3电池成组方案设计 6

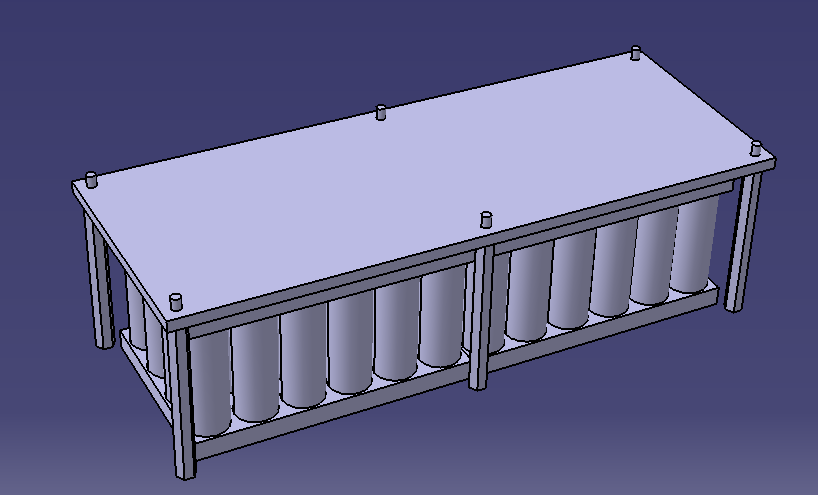

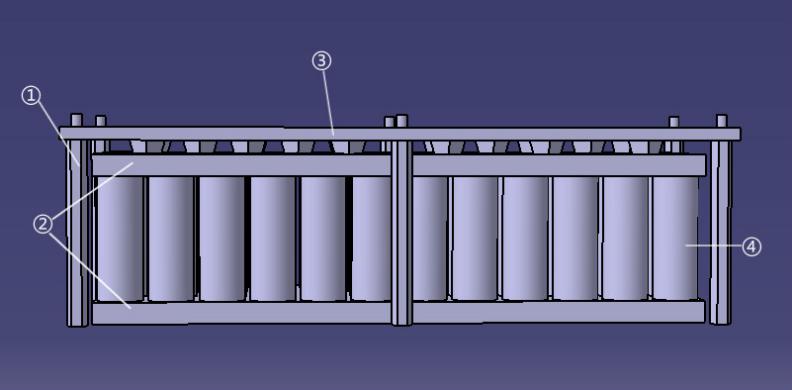

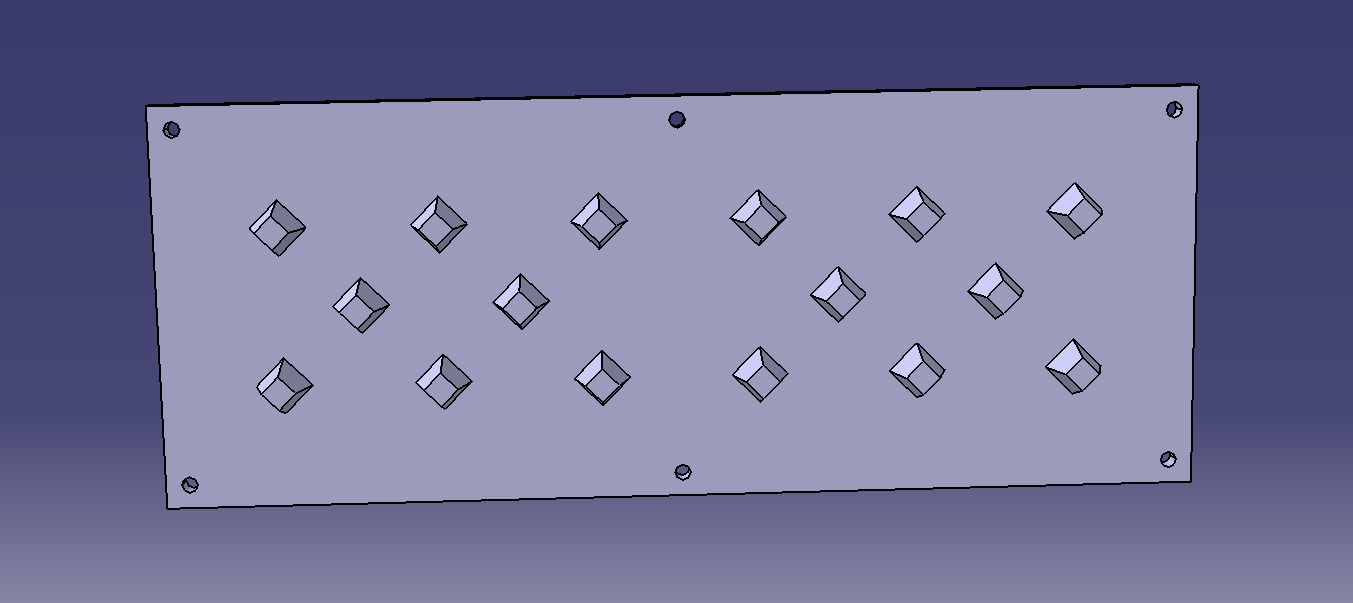

2.4电池包固定结构的设计 8

2.5本章小结 10

第3章 锂电池单体热特性分析 11

3.1锂电池产热机理分析 11

3.2锂电池单体热效应建模分析 12

3.2.1锂离子电池单体热效应模型 12

3.2.2锂电池单体生热速率的确定 13

3.2.3锂离子电池单体建模 14

3.2.4仿真后处理分析 15

3.3本章小结 16

第4章 动力电池组散热仿真 17

4.1电池组散热分析介绍 17

4.2电池包模型建立 17

4.2.1电池包模型的简化 17

4.2.2电池包及流场网格划分 18

4.3不同风速下单向风电池包温度场仿真 20

4.3.1求解器相关设置 20

4.3.2仿真后处理分析 20

4.4往复风散热仿真 21

4.4.1往复风方案简述 21

4.4.2往复风仿真结果分析 22

4.5本章小结 23

第5章 总结与展望 24

5.1总结 24

5.2展望 24

参考文献 26

致谢 27

第1章 绪论

1.1背景及意义

近年来汽车行业在向着无人驾驶与新能源的方向发展,无人驾驶的出现可以改善交通效率及降低事故率,并且随着石油资源的不断减少,采用新能源也是大势所趋。为了开发无人驾驶的新能源汽车,需要开发无人驾驶技术的纯电动目标假车来对无人驾驶车辆测试验证。而纯电动目标假车中最重要的就是电池,电池是电动汽车的核心,为了测量研究的安全性,需要对电池包进行匹配设计。电池包设计过程中,电池的安全性是最为重要的,这其中就包括了机械结构的设计与热管理安全应用。

电池组在工作中不能晃动,要保证在车辆加速、减速、震动甚至撞击时都能稳定的输出功率,保证目标假车的动力性安全稳定,这就需要对电池组进行良好的结构设计,保证电池组在各种工况下的机械结构安全。另外,电池在工作时会产生大量的热量,电池成组后单体间距离很近,热量就更为集中。动力电池组作为电动汽车的动力源,是电动汽车的核心部件,需要严格的温度控制,因为温度异常会对电池组的性能、寿命产生巨大影响,甚至导致热失控等安全问题,所以对电池组进行散热性能分析具有高研究价值。

1.2国内外研究现状

1.2.1电池组散热方面

闵德平[1]针对圆柱电池成组和液体换热结构进行了分析研究,并且他进行了设计柱状电池软接触面传热强化结构与非内液体流动高导热围绕结构的工作,还针对片状电池设计了扁管束层叠结构和非内液体传热结构。

彭影[2]等人采用Fluent软件针对磷酸铁锂电池进行了散热特性的仿真分析。主要对各种不同冷却条件下动力电池的散热进行了仿真分析,并对影响电池冷却效果的因素例如空气对流温度等进行了详细讨论。

胡明辉[3]等为了研究电池组通过空气散热冷却之后的温度分布梯度,搭建了实验台来测量电池组的温度分布场。得到如下结果:在电池组中间位置的电池的温度偏高,并且随着放电电流的不断增加,电池组温升值变化较大,温度场分布变得更加的不均匀。

焦洪杰[4]等对并联式电动汽车自然通风散热系统进行了相关研究,水平两排布置了24个电池模块,冷却空气从下方进入电池组然后从上方排出。将引流板设置于电池模块中间上部,并对其进行放电实验,在不同的放电电流下得到不同的最高温度,基本达到电池散热性能的要求。

段瑶娟[5]等人对锰酸锂电池箱体的进行了二维热模型的建立,并将计算得到的单体电池生热速率作为电池组的热源输入,应用CFD软件模拟仿真得到了在强迫风冷条件下该电池组的温度场云图和空气流场分布云图。此外,研究人员还设置了相关实验步骤,测量了电池箱内每个锰酸锂电池单体的温度。对仿真结果和测验结果进行对比分析得,仿真和测验得到的温度升值误差很小,与实际数据基本符合。

X.M.Xu,R.He[6]等人针对锂离子电池包冷却系统进行了有关的研究讨论,其主要方面是针对强制风冷情况下,不同的气流通道情况对于电池组散热性能的影响进行了研究。在此论文中,因为电池包处于横向位置时的冷却风流动路径短,其冷却效果相较于电池包处于纵向位置更优秀,并且增加底部的流动风道能够加强电池组的冷却效果,相比较于底部双1型通道形状,双U型通道形状对于动力电池的散热性能提升效果更加明显。

Regan Dixon[7]等人对处于混合动力车HEV上的锂电池组的冷却方式进行了相关研究,重点针对了锂离子电池的整体温度一致性、单体温度一致性和电池组整体的冷却效率等进行研究。根据实验数据建立了简化过后的电池热模型,并采用了拉丁超立方法对影响电池冷却效率的因素进行了讨论。

Jenwit Soparat[8]等人利用了CFD方法对上下双层电池组的散热状况进行了仿真模拟,研究了电池包不同位置下的风扇、出风口以及不同空气流速对于电池组温度场及温度均匀性有哪些影响,并找出了较为高效的散热结构。

1.2.2电池组结构设计方面

Jonghoon Kim[9]通过实验筛选出参数近乎一致的电池串联、并联、以及串并联成组。通过对比分析电池组和单体电池的电压电流电阻等参数,由此得出串并联电池组的等效电路。

姜高松[10]通过CATIA软件进行三维建模,对电池箱进行了空间布置和结构设计,并对设计的电池箱建立了初步的有限元模型,为动力电池包的结构分析及优化奠定了基础。

刘元强[11]通过汽车参数对电池系统完成了参数匹配,确定了电池包的相关参数,并设计了电池模块以及动力电池包箱体的结构,并对电池组进行了热分析以及动力学特性研究。

姜君[12]对串并联电池建模与成组进行了分析研究,针对电池组典型的串并联连接方式,结合并联支路不均匀电流仿真与计算和串联电池组的仿真方法实现了串并联电池组的仿真并且研究了串并联成组的深入应用。

张铨[13]具体的说明了一种电动商用车的电池组的结构设计,通过对电池组的冷却实验和低温加热实验,验证了电池组的结构设计基本满足要求。

1.2.3国内外研究现状总结

国内外对于电池组散热的研究大多是对于液冷以及风冷方面的研究,主要是采用计算机软件仿真,并将其结果与实际实验结果想对比的方式进行研究,并得出相应结论。而结构设计方面,主要研究方式都是利用三维软件进行结构设计,另外再利用软件进行仿真,模拟结构是否能满足要求。本次设计进行电池组方案设计时需根据目标假车的特殊的安装空间要求,进行良好的散热及机械结构设计,使得结构可以方便地进行建模分析,并可以满足目标假车的使用要求。

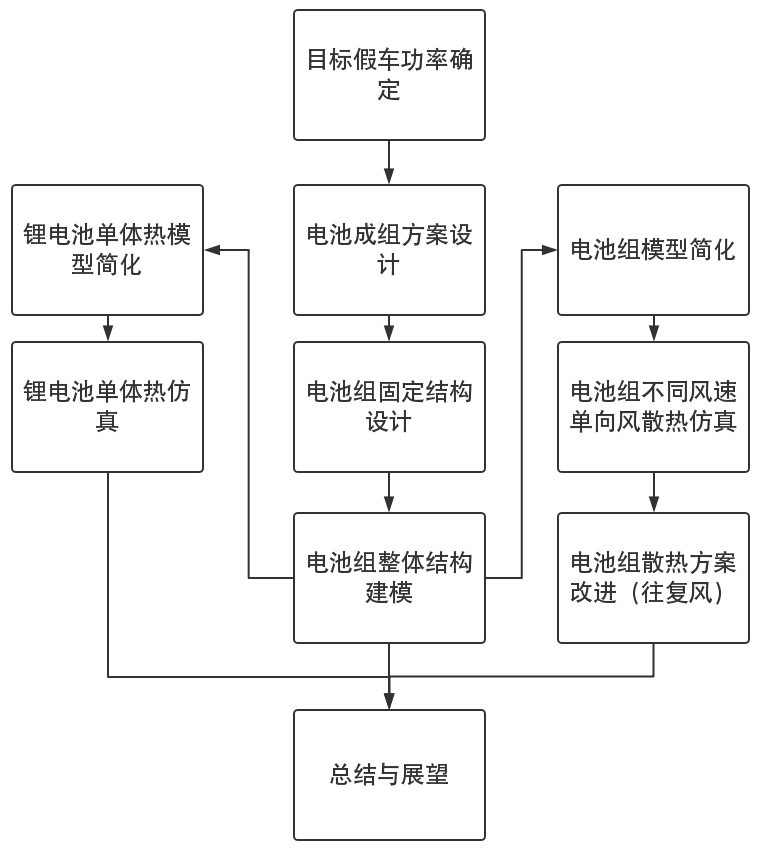

1.3研究内容及技术路线

本文主要针对实际项目中目标纯电动假车进行了电池组的相关设计,在第二章完成了动力电池组的串并联成组计算以及电池组的固定结构的设计,在第三章进行了锂离子电池单体的热仿真并得出了相应的结论。在第四章研究了不同风速下电池组的散热情况,利用热仿真结果分析得出相应的结论。并根据结果改进了散热方案,由单向风改进为往复风散热,提升了散热效果,使散热功能能够满足需求。

技术路线如下图1.1

图1.1 本文技术路线

第2章 动力电池系统设计

2.1电池功率需求

目标假车整车性能指标要求如表2.1所示:

表2.1 目标假车整车参数

车辆参数 | 数值 |

整车质量m(kg) | 400 |

迎风面积A(m2) | 1.6 |

风阻系数CD | 0.3 |

车轮半径r(m) | 0.055 |

传动效率ηT | 0.93 |

滚动摩擦因数f | 0.013 |

最高车速umax(km/h) | ≥50 |

最大加速度(m/s2) | 0.2g |

经过相关计算,本次整车要求的匹配驱动电机的最大功率Pmax应大于等于11.57kW,额定功率Pe应大于等于4.69kW。

在本项目中,采用的是交流伺服电机,由动力电池组供电。而动力电池组提供的是直流电,为了保证直流供电,厂家根据本项目的要求加装了逆变器,根据厂家提供的数据,对应200V的三相交流电,输入的直流电为283V。

2.2电池组参数设计

2.2.1电池选型

由于本项目目标假车的尺寸非常小,留给电池包的安装空间非常有限,因此本项目拟选用体积和质量都较小的18650电池。一方面,18650电池为圆柱形电池,电池比表面积相较于方形电池大,在充放电过程中产生的热量可以通过较大的比表面积快速耗散掉,降低单体电池的工作温度;另一方面,18650型号锂离子电池产量大,可靠性得到验证,并且配套的电池生产企业较多,可降低动力电池模块产品化的成本。

目前高性能18650锂离子电池的生产厂家主要有日本索尼和松下两家公司。考虑到松下公司旗下的三洋18650电池的容量较大,可以减小电池数量,有利于电池包在目标假车底盘上的布置,本项目拟采用三洋NCR18650GA(图2.1)作为最基本的动力电池单体。

图2.1 三洋NCR18650GA

表2.2 三洋NCR18650GA锂离子电池单体参数 | |

项目 | 规格 |

标称电压 | 3.6V |

标准容量 | 3300mAh |

最低容量 | 3200mAh |

充电电压 | 4.20±0.03V |

放电截止电压 | 2.5V |

尺寸 | 18mm(D)×65.0mm(H) |

内阻 | 15毫欧 |

电芯表层温度限制 | 充电: 60°C,放电: 80°C |

可允许环境温度 | 充电: 0°C~ 45°C放电: -20~ 60°C |

重量 | 49.5g |

2.2.2电源系统电压的确定

根据电机厂家提供的数据可知,电机的直流输入电压为283V,电机工作电压的波动范围为±10%,则电机的正常工作电压范围为255V~312V。本项目所选的18650锂离子电池的单体电压在2.5V~4.2V范围内,标称电压为3.6V。对应于电机的额定电压为283V,本项目选用80个单体电池进行串联。此时电源系统的标称电压为288V,电压范围为200V~336V。

2.2.3电源系统容量的确定

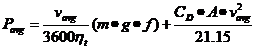

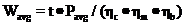

根据整车设计要求,电池一次完全充电可以连续工作6小时。当电动汽车以30km/h匀速行驶时,车辆所需的驱动功率可表示为:

(2.1)

(2.1)

由上式计算可得,车辆以30km/h匀速行驶时所需的驱动功率为0.63kW。当以30km/h匀速行驶6小时时考虑到电源系统、电机和电机控制器的效率,电源系统所需的总能量可表示为:

(2.2)

(2.2)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: