复合材料汽车驾驶室导流罩设计毕业论文

2020-02-18 10:41:01

摘 要

导流罩可以有效地减少厢式货车的气动阻力,提升厢式货车的有效载荷和燃油经济性,同时也能降低排放污染和噪声。本文通过使用有限元方法从刚度性能、强度性能、模态性能方面对复合材料厢式货车驾驶室导流罩进行设计。

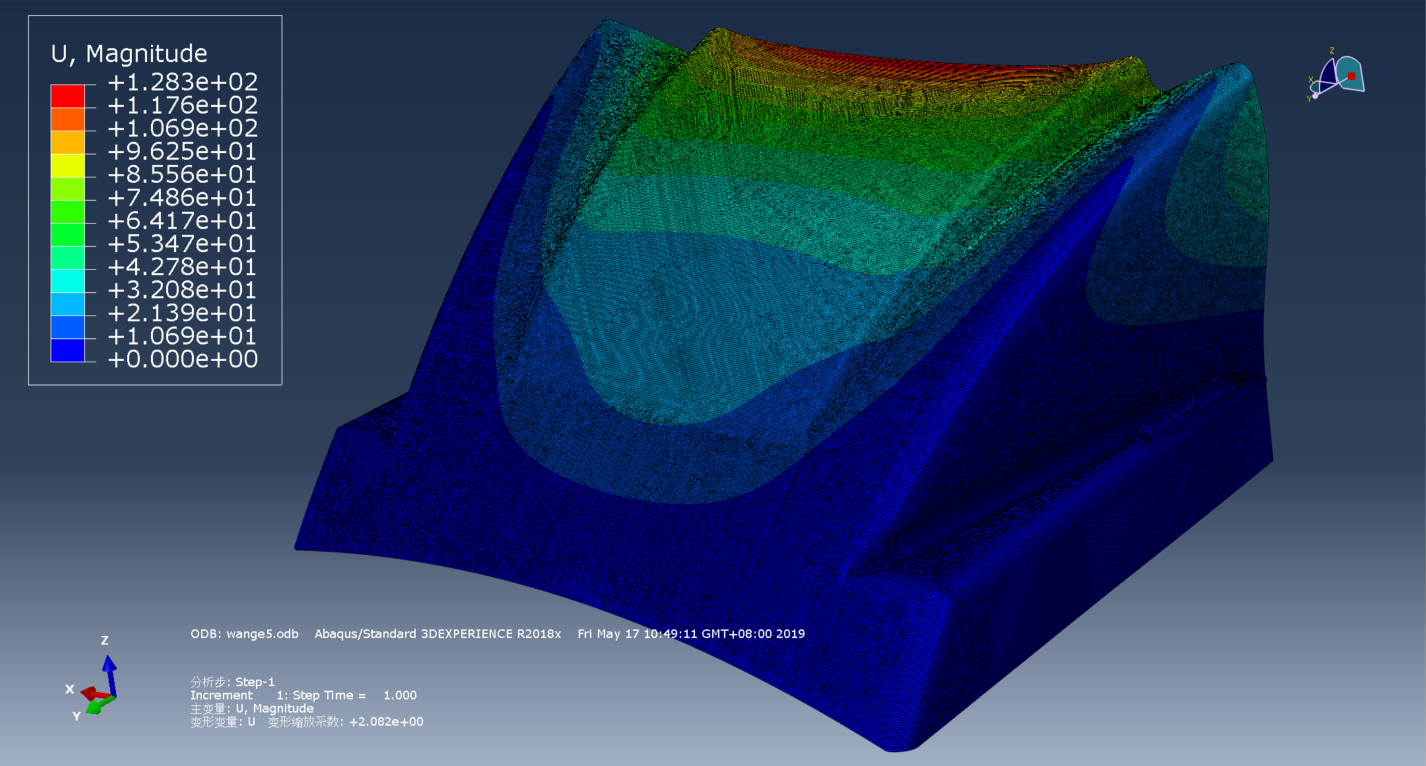

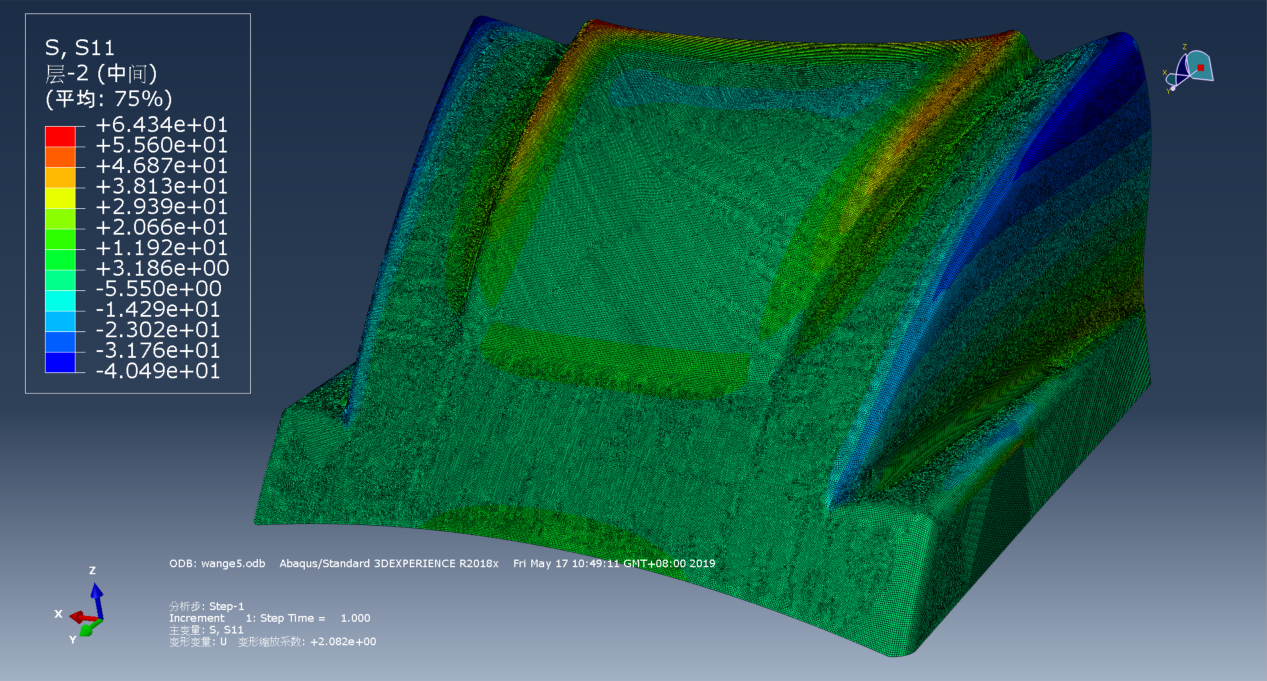

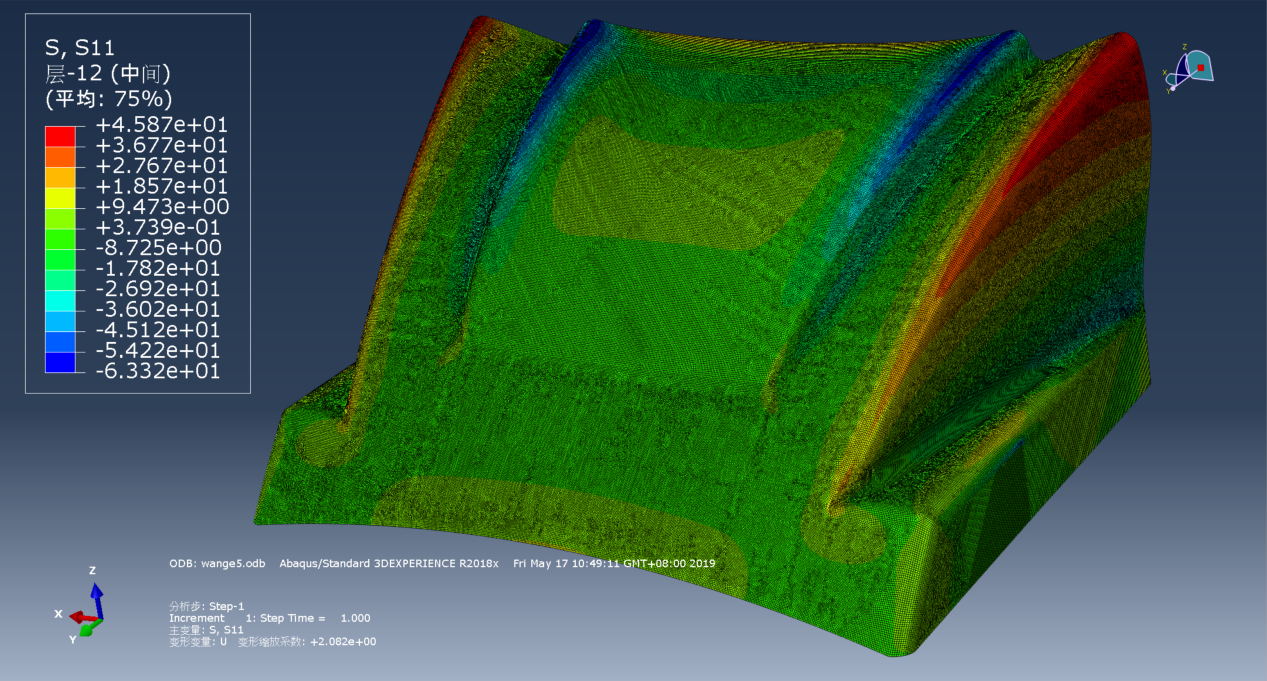

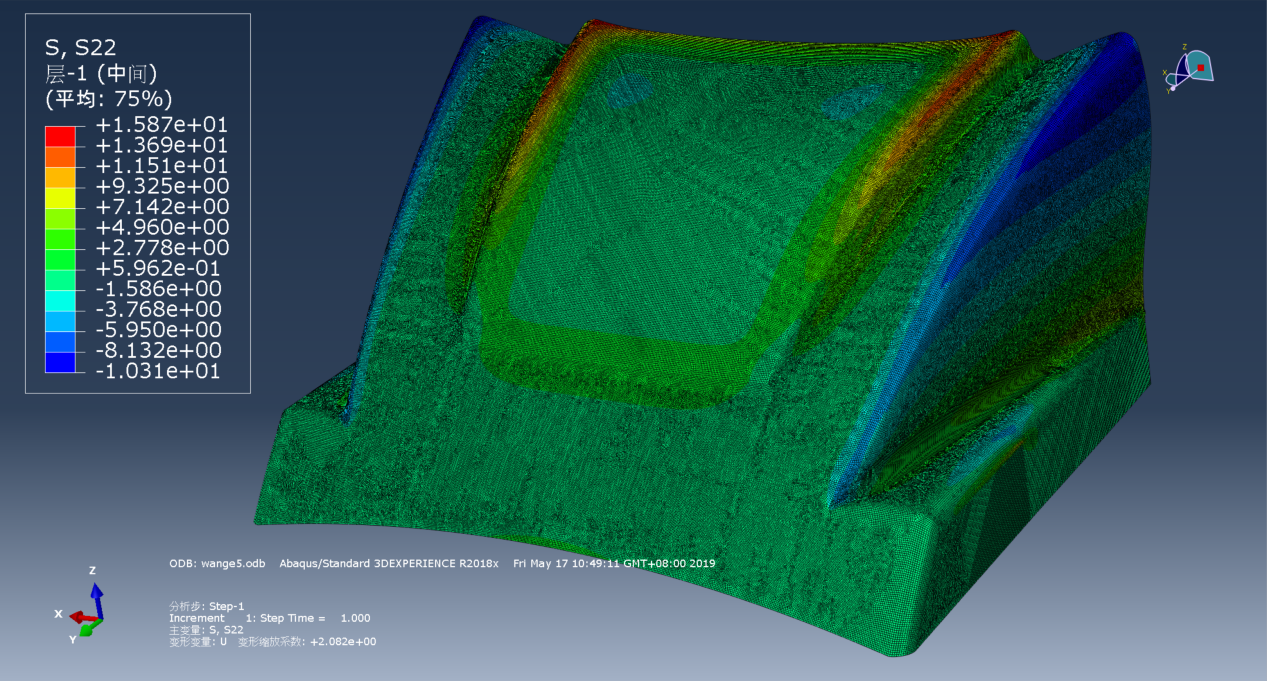

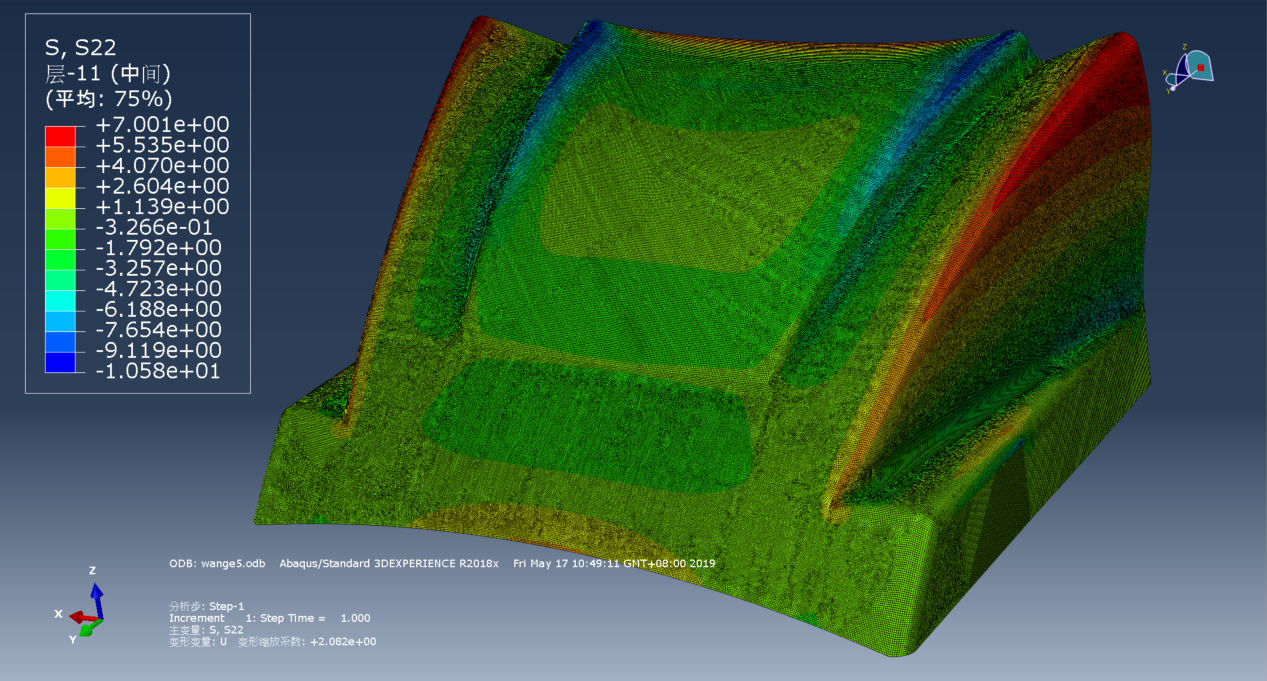

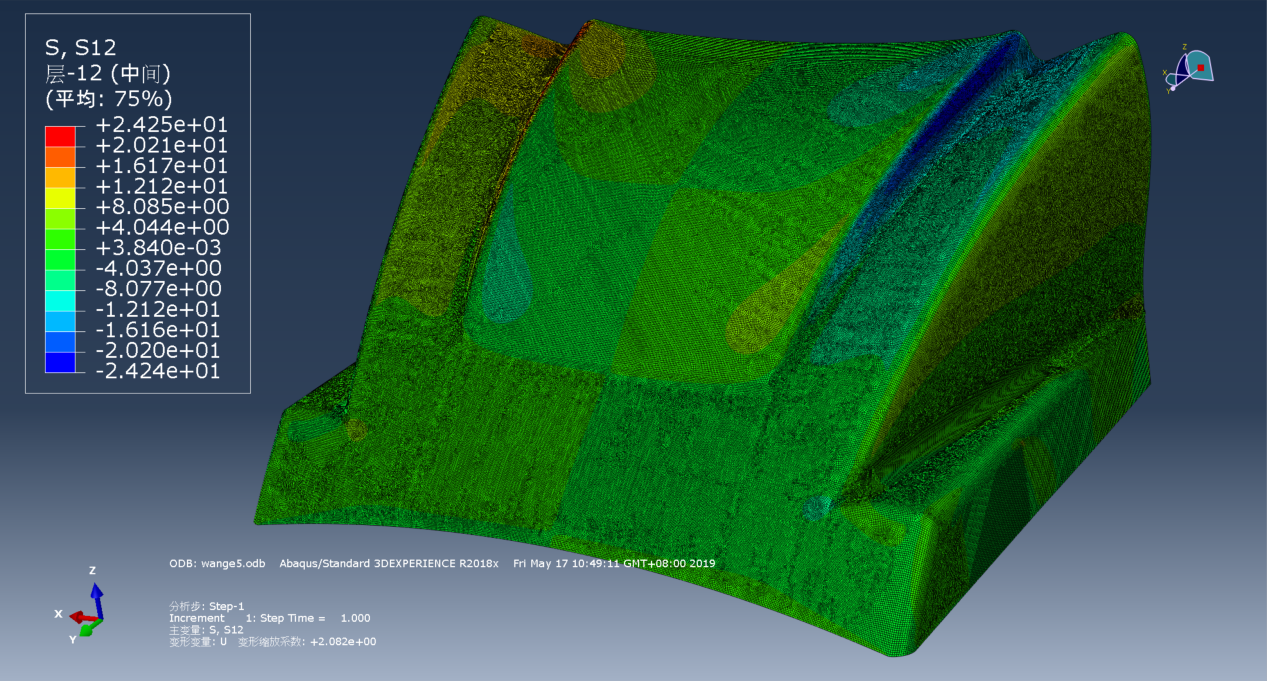

首先采用二维壳单元对导流罩进行了有限元仿真分析,研究了导流罩在设计工况下的变形和应力分布。在强度分析中,利用最大应力理论对导流罩进行了强度校核。

在有限元仿真分析的基础上,针对导流罩在设计工况载荷下变形过大,不满足技术要求的情况,对导流罩进行了结构优化设计,并对其中一种方式进行了仿真分析。

关键词:导流罩,复合材料,有限元分析,结构优化

Abstract

The deflector can effectively reduce the aerodynamic drag of the van, improve the payload and fuel economy of the van, and also reduce emissions pollution and noise. In this paper, the finite element method is used to design the composite van's cab shroud from the aspects of stiffness performance, strength performance and modal performance.

Firstly, the finite element simulation analysis of the shroud is carried out by using the two-dimensional shell element. The deformation and stress distribution of the shroud under the design conditions are studied. In the strength analysis, the strength of the shroud was checked using the maximum stress criterion.

On the basis of finite element simulation analysis, the deformation of the shroud under the design working condition load is too large, and the technical requirements are not met. The structural design of the shroud is optimized, and one of the methods is simulated

Key Words:deflector;composite material;Finite element analysis;structural optimization

目 录

第1章 绪论 1

1.1 课题研究的背景 1

1.2国内外研究现状 2

1.2.1导流罩发展及现状 2

1.2.2复合材料研究历史及现状 3

1.3 研究内容 4

第2章 复合材料力学理论 5

2.1 复合材料基本介绍 5

2.1.1 复合材料定义 5

2.1.2复合材料力学性能特点 5

2.2 复合材料力学分析方法 5

2.3 复合材料强度理论 6

第3章 导流罩刚强度分析 8

3.1导流罩结构建模 8

3.2 导流罩材料及零部件 9

3.3工况条件 9

3.4 复合材料铺层 10

3.5 导流罩载荷施加 10

3.6 网格划分与计算 11

3.7 刚强度结果分析 12

3.8 模态分析 17

3.8.1 模态分析意义 17

3.8.2 模态频率 17

3.9 小结 22

第四章 导流罩结构优化 23

4.1 导流罩支架优化 23

4.2 小结 25

第五章 结论 27

5.1 结论 27

5.2 展望 27

参考文献 28

致 谢 30

第1章 绪论

1.1 课题研究的背景

进入新世纪以来,全世界能源日益短缺,石油储量不断减少,石油的消耗也伴随着环境污染。汽车消耗的燃油占总石油消耗量的很大一部分,汽车所排放的污染物也是造成空气污染的一个重要原因,汽车节能减排的重要性不言而喻。汽车在发动机之外的能源损耗主要有4种,气动阻力,轮胎滚动阻力,传动系统和附属组件,在这四种能量损耗中气动阻力占比最大,最高可达53%。

随着我国电商经济的不断发展,物流运输业也随之壮大,中重型厢式货车在商用车中所占比重越来越大,公路货运朝着快速、高载重方向发展。交通设施的完善及公路交通状况的提高也使得货车的车速有所提高。随着车速的不断提高,气动阻力占汽车行驶总阻力比例也越来越大,气动阻力显著地影响了动力性和燃油消耗率,减少气动阻力是实现节能减排,提高汽车性能的有效方法之一。厢式货车受运输货物的限制,难以优化气动造型,所以在驾驶室顶部加装导流罩是经济实用的减阻方法。导流罩能将气流引导到更高位置,大大改善车厢前档的流线性指标和驾驶室与车厢之间空隙处气流的断续现象,减少空气涡流,提高货车的生产效率和燃料经济性,同时也能减少汽车的排放污染。

导流罩的节能减排效果不仅与外形结构有关,与其使用的材料也密切相关。近年来,随着现代科技的发展,为了节省材料、减轻重量等方面的需求,复合材料和结构广泛应用于各个领域中,使结构在各种动载荷作用下的静态响应与屈曲问题越来越受关注。

复合材料使用组合材料一般化学、物理性质不同,所使用的组合材料选择广泛,能保持组合后各组分材料性能的优点,还能通过各组分性能的互补和关联使材料的综合性能远超单一组成材料。复合材料的优良性能使得很多以往难以解决的性能要求可以通过复合材料和相关增强材料和结构设计得以实现。在同等质量下复合材料具有更高的刚度和强度,复合材料制造的零部件能减轻质量,轻量化也是目前车辆领域的重要发展方向之一,能有效提高车辆经济效益,所以复合材料正在不断地在汽车制造中得以应用。本文拟采用复合材料制造汽车驾驶室导流罩,通过有限元方法对汽车驾驶室导流罩进行优化,提高刚度、强度,实现更高的减阻效果,提高燃油经济性。

1.2国内外研究现状

1.2.1导流罩发展及现状

早在1994年,国内的李伟[1]等人就展开了厢式货车加装导流罩的研究,通过对国产SG140ID型厢式货车的比例模型进行测压和测力风洞试验,对该车基本型和改进方案空气动力性进行了系统研究。在风洞实验中进行了测压和测力试验,结果表明在驾驶室上加装的导流罩可以改善汽车周围空气流动状况,减阻效果可达10%。

王牧[2]针对某重型货车的导流罩造型以降低阻力应用了CFD方法进行分析,首先系统分析了车身的流场分布和所受阻力,然后应用CFD方法对驾驶室导流罩参数变化对气动阻力的影响进行了分析。通过分析得出了以下结论:行驶中的卡车,流场最紊乱的地方在车头与货柜的间隙、车尾和底盘后面;货柜高度与卡车气动阻力有较大关系,需要加装导流罩进行减阻;导流罩存在一个最佳高度。

张英朝[3]等人根据某商用车驾驶室的形状特性,设计了多款匹配导流罩,从空气动力学角度出发,对安装在车辆上的导流罩减阻效果进行评价,结果表明设计的4款导流罩减阻效果不一。在总结了气动特征规律,并在兼顾导流罩与货厢的渡基础上重新设计了一款导流罩,新设计的导流罩能与货厢相切过渡,减阻效果良好,Cd值降低了17.6%。

胡勇[4]通过有限元方法对某型厢式货车导流罩进行了分析,在频率响应中导流罩结构进行了振动强度分析,结果表明在21.8Hz时导流罩最大应力小于材料的许用应力,满足材料强度要求。而支架在应力最大时超过了材料屈服强度,导流罩支架的结构进行了优化后,有效降低了最大应力和重量。通过导流罩模态分析,他认为前四阶模态频率都大于发动机怠速激励频率,有效避免了共振。此外,他还通过RNG模型对导流罩的气动阻力进行了仿真分析,导流罩空气阻力系数为0.6439,满足设计要求。

于兴泗[5]对某厢式货车的外部流场进行了数值模拟,对比了改进导流罩前后的货车空气动力特性,他首先对比了各种湍流模型,选用了RNG湍流模型进行了车辆外流程计算,在模拟对比中,模拟了带原导流罩的厢式货车和加装改进后新导流罩厢式货车的外流场,结果表明原导流罩与车厢拐角处发生明显空气分离现象,而改进后的导流罩与车厢高度一致,气流基本不分离,驾驶室背面气体压力变化相对比较平缓,改进后的导流罩气动阻力系数减少了约12%,为了使气流在车厢前部不发生分离而导致气动阻力增加,应考虑在驾驶室顶部安装与车厢等高的导流罩。

Martini Helena[6]等对不同的减阻装置利用CFD进行了研究,在研究中设置了三种车辆组合,每种车辆组合有三种导流罩组合配置,共研究了9中配置组合,在CFD进行了稳态雷诺-平均Navier-Stokes(RANS)模拟,所用模型为双层湍流模型,仿真结果显示加装导流罩能有效改善货车流场,使气流不发生分离,相比没有加装导流罩的车辆,气动阻力分配也得到改善,同时货厢之间以及货厢和导流罩之间的间隙也会对气动阻力产生影响,在没有导流罩的情况下,车辆总体流场相似,与货厢长度无关。

Yukun Liu[7]等用数值模拟的方法对四种不同形状的导流罩进行了研究,分析了导流罩对驾驶室及车辆流场的影响,最多可以减少14%的气动阻力。Chul-Ho Kim[8]对不同的驾驶室导流罩进行了数值模拟分析,结果表明在80km/h车速下,可以减少超过10%的气动阻力。

岳磊[9]等对导流罩造型设计进行了研究,以降低整车Cd值设计了一款新导流罩,并在CFD仿真软件PowerFlow中对原始设计方案进行了模拟仿真,新设计的导流罩导致货厢前端面正压增加,但新设计的导流罩整体造型平顺,没有明显气流分离。在基于原始设计方案的基础上提出了四种优化方案,在模拟仿真中Cd值减少幅度不一。在研究多种方案后,他们认为导流罩减阻的关键为使气流平顺地流过导流罩,气流不能发生分离,同时导流罩要能引导气流向货厢边沿流动,避免货厢前端面,导流罩设计要重点关注前端圆角部位、侧面曲面形状和纵向对称曲率。

马金英[10]等基于正交试验方法对导流罩进行设计优化,选择了导流罩的角度、长度、宽度三因素为研究对象,使用ANSA软件,每个因素取三个水平进行正交试验,以风阻最小为目标,找出三因素最优组合。通过正交试验得知影响车辆气动阻力的关键因素为导流罩的角度,此外还对车辆原始导流罩进行了优化,优化后的导流罩使得气流得以改善,货厢表面正压区域明显减少,能降低11.5%的阻力。在比例模型风洞试验验证中的结果也与CFD分析结果一致,满足实际需要。

1.2.2复合材料研究历史及现状

复合材料在汽车上的应用早在上世纪40年代就开始了研究。玻璃钢复合材料在汽车上的应用首先由美国的GM公司于1953年开创[11]。孙巍[12]使用玻璃钢进行汽车导流罩的设计制造,充分发挥了玻璃钢轻便高强度的材料特点,有效地降低了导流罩重量。

陈汪[13]等对新型导流罩的结构强度进行了分析,研究了不同厚度的玻璃钢面板对力学性能的研究。他首先研究了复合材料夹芯板的分析模型,对面板和芯板的假定模型进行了分类总结,然后他还对复合材料板壳理论进行了研究,分析了内力、内力矩以及剪力,并且给出了大挠度内力与位移的关系。在导流罩强度分析中,随着总厚度的增加,最大V.Mises应力和最大挠度都减小,最大挠度减少幅度十分明显,在总厚度一样的情况下,增加内外玻璃钢厚度可以较大幅度提高力学性能。

覃冀[14]采用Ansys软件对不同种类玻璃钢导流罩结构强度进行了分析研究,通过数值计算和理论分析对导流罩在各工况下的响应以及结构对导流罩的影响,还与试验结果进行对比。他用Ansys软件对不同材料和形状的导流罩进行了仿真计算。第一类导流罩,通过计算两种不同形式的导流罩不同外载的静力响应,进行了比较全面的力学性能比较和研究,还设计了实体模型,将仿真计算与试验结果进行了比较;对第二类导流罩,也计算分析了静力响应,还计算了前十五阶模态;最后对两类导流罩进行了全面的力学性能和结构优劣分析研究。

2005年陈汪[15]对复合材料的动静态响应进行研究,对复合材料导流罩的结构强度进行了计算对比。为导流罩设计提供了参考。

1.3 研究内容

如上文所述,合理使用导流罩能显著降低车辆风阻系数,在目前的导流罩设计中,大多为对导流罩的气动外型进行优化以减少气动阻力,较少考虑风载荷对导流罩的影响,本文通过建立导流罩几何模型,根据导流罩的结构及其特性,选择合适复合材料,对导流罩从刚度、强度和振动方面进行分析,并在仿真计算的基础上对导流罩进行结构优化。

第2章 复合材料力学理论

2.1 复合材料基本介绍

2.1.1 复合材料定义

复合材料是由两种或者更多种具有不同化学和物理性质的材料组合而成的多相固体材料。复合材料由基体和增强材料组成。在复合材料中,增强材料与基体材料通过界面结合在一起,界面结合状态和强度对复合材料的性能有重要影响,基体材料与增强材料的界面结合可分为以下几种形式[16]:

⑴物理结合

⑵溶解和浸润结合

⑶反应结合

⑷混合结合

2.1.2复合材料力学性能特点

与普通材料相比,复合材料具备以下力学性能特点:

⑴各向异性

⑵微观不均匀性和位移、应力和应变不连续性

⑶几何和物理非线性

⑷层间剪切模量、剪切和拉伸强度低

⑸拉压模量和拉压强度不同

2.2 复合材料力学分析方法

由于复合材料的各向异性、不均匀性和不连续性等,复合材料的力学问题比金属材料更为复杂,在求解时变得困难。在解决复合材料力学问题时,除了考虑复合材料的特殊性之外,还要考虑复合材料与金属材料的共性,需要在宏观和微观方面上应用固体力学原理和方法进行研究,两者的结合可以更有效地解决复合材料的力学问题。

对于复合材料层合板分析,要立足于每一个单层的分析。与均质材料不同,复合材料每层的组分是不一样的。复合材料层合板具有宏观的非均匀厚度。为了得到层合板的刚度特征和强度,必须分析每个单层的刚度特征和强度。单层板的宏观力学分析是复合材料层合板结构分析的基础。

经典层合板理论是建立在如下两个假设基础上的。

⑴层间变形一致性假设:层合板的各层之间粘合层非常薄,单层边界两侧的位移是连续的,层间不能滑动,且没有相对位移。

⑵直法线不变假设:在层合板受力变形之后,垂直于层合板的中间表面的初始直线保持笔直且垂直于中面,并且长度保持恒定。

2.3 复合材料强度理论

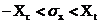

为了校核在设计工况下导流罩的强度,要选择合适的强度准则。在复合材料的强度校核中,广泛应用的理论有最大应力理论,最大应变理论,蔡-希尔(Tsai-Hill)理论,以及蔡-吴(Tsai-Wu)理论[19]。。

⑴最大应力理论

在该理论中,当材料发生破坏时,是由于其中某个应力分量达到了材料相应的基本强度值。最大应力理论条件为:

式子中, 、

、 、

、 、

、 、

、 分别为X、Y方向的压缩、拉伸强度以及剪切强度,

分别为X、Y方向的压缩、拉伸强度以及剪切强度, 、

、 、

、  分别表示主方向应力和面内剪应力。

分别表示主方向应力和面内剪应力。

⑵最大应变理论

在最大应变理论中,如果应变达到了相应极限应变值时,单层板就会失效,即材料发生破坏,判别式为

(2.2)

式中、分别为单层板1、2主方向能的极限拉应变值;、分别为单层板1、2主方向的极限压应变值;为1-2平面内的极限剪应变值。

⑶蔡-希尔(Tsai-Hill)理论

对于各向异性材料,该理论相应的强度条件为

(2.3)

式中,F、G、H、L、M、N为各向异性系数,由单轴拉、压和纯剪切实验确定。

⑷蔡-吴(Tsai-Wu)理论

蔡-吴(Tsai-Wu)理论给出的失效判据为

(2.4)

对于平面应力状态,上式可简化为

(2.5)

式中,

(2.6)

在本次设计中,采用最大应力理论对导流罩进行强度校核。

第3章 导流罩刚强度分析

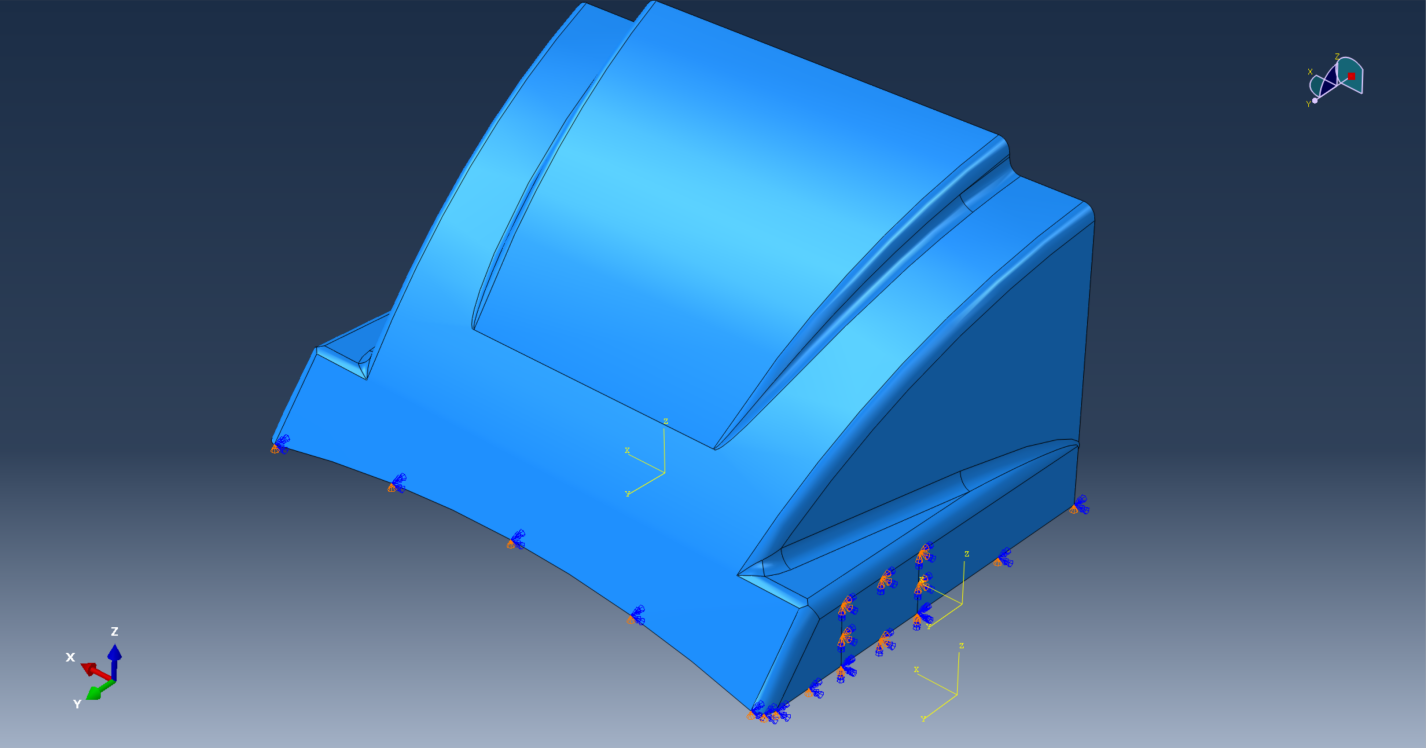

本章采用Abaqus进行构造CAD模型, 结合有限元理论构造有限元模型,在考虑工况基础上设置使用载荷,对导流罩的结构强度进行研究,并在考虑计算的准确性和效率上进行网格单元数量的优化。

3.1导流罩结构建模

此处参照某国产厢式货车导流罩外形进行建立几何模型。

⑴ 坐标轴选取。考虑到导流罩的具体形式,将导流罩头尾方向定义为Y轴,高度方向为Z轴,宽度方向为X轴。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: