车用超声强化CFRP轻质钢胶接工艺毕业论文

2020-02-18 10:43:47

摘 要

为应对节能减排的要求,响应十三五“三化”战略中汽车轻量化的要求,CFRP作为一种比强度较高的轻量化材料,有了更为广泛的应用和发展空间。CFRP生产技术的日渐成熟,使得CFRP在汽车上的应用更为广泛。基与“混合材料结构”的概念,CFRP与目前常用的传统车身材料钢的连接问题亟待解决。根据以往的研究表明,超声振动能明显提高钢和CFRP接头的强度。

本文通过对CFRP和钢的单搭接接头的拉伸试验,得出经超声振动后主要的断裂位置,并对其相对面进行了分析,包括形貌分析、过渡元素分析、主要化学键及官能团分析。通过扫描式电子显微镜、X射线光电子能谱仪、傅里叶红外光谱仪对界面处的形貌和过渡进行分析,从机械联结理论和化学键理论解释了钢和CFRP连接强度增强的原因。

关键词:碳纤维增强复合材料、钢、胶接、超声振动

Abstract

In order to meet the requirements of energy saving and emission reduction, and in response to the requirements of automobile lightweight in the 13th five-year Plan "three modernizations" strategy, CFRP, as a lightweight material with higher specific strength, has a wider application and development space. With the increasing maturity of CFRP production technology, CFRP is more widely used in automobile. Based on the concept of "mixed material structure", the connection between CFRP and the traditional car body material steel needs to be solved urgently. According to previous studies, ultrasonic vibration can obviously improve the strength of steel and CFRP joints.

In this paper, through the tensile test of the single lap joint of CFRP and steel, the main fracture position after ultrasonic vibration is obtained, and the opposite surface is analyzed, including morphology analysis, transition element analysis, main chemical bond and functional group analysis. The morphology and transition of the interface were analyzed by scanning electron microscope, X-ray photoelectron spectroscopy and Fourier transform infrared spectrometer, and the reasons for the enhancement of bonding strength between steel and CFRP were explained from the mechanical connection theory and chemical bond theory.

Keywords: CFRP、Steel、Adhesive bonding、Ultrasonic vibration

目录

第1章 绪论 2

1.1研究背景与意义 2

1.2碳纤维增强复合材料的特性 3

1.3CFRP与钢的连接方式 3

1.4胶接连接的现状 3

第2章 试验 5

2.1试验材料 5

2.2试验仪器 5

2.3样品前处理 7

2.4超声振动 7

第3章 接头的测试 8

3.1接头的拉伸强度测试 8

3.1.1样品处理 8

3.1.2测试仪器 9

3.1.3测试操作 9

3.1.4测试结果 9

3.1.5实验结果分析 10

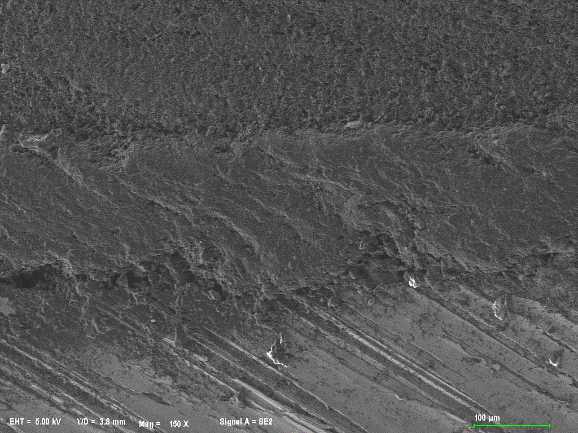

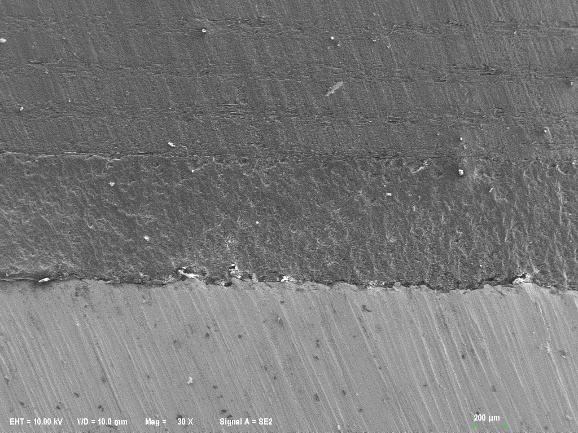

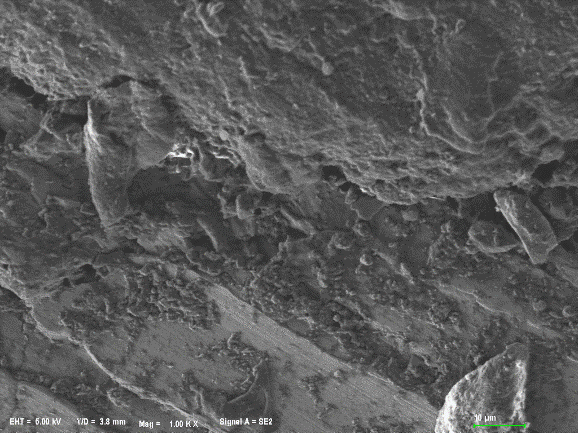

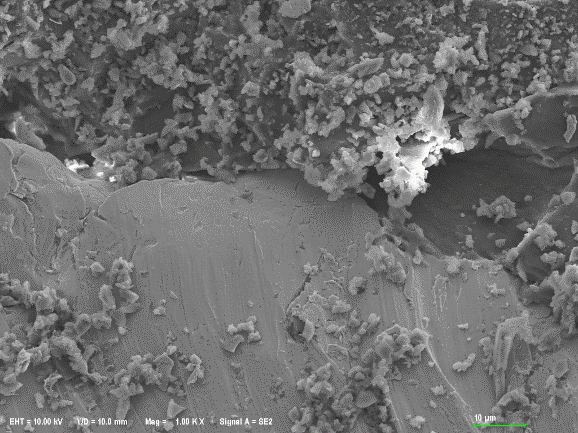

.3.2胶接界面的形貌分析 11

3.2.1样品处理 11

3.2.2试验仪器 11

3.2.3测试原理 11

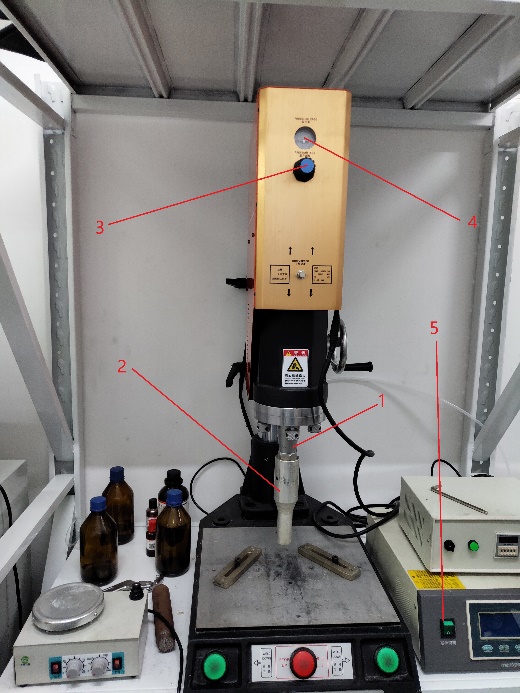

3.2.4界面显微结构表征 11

3.3.界面化学键分析 13

3.3.1样品处理 13

3.3.2测试仪器 13

3.3.3测试原理 14

3.3.4结果分析 14

3.4本章小结 16

第4章 胶粘剂固化原理 18

4.1超声促进胶粘的机械联结机理分析 19

4.2超声促进胶粘的化学机理分析 19

第5章 结论及展望 20

结论 20

展望 20

参考文献 21

致谢 22

第1章 绪论

1.1研究背景与意义

节能与新能源汽车技术路线图在2016年发布,“十三五”新能源汽车的技术战略是纯电驱动技术升级战略,具体是“三化”:电动化、轻量化、智能化。近年来,车辆的轻量化已在车身方向有了较为广泛的应用。研究表明,汽车的质量减少100kg,油耗和CO2减少0.35L/km和8.4g/km。在发动机、底盘、车身三个总成中,车身的质量占30%-60%,汽车运行过程中消耗的燃料能量大约有70%用于带动车身的运动,因而降低车身质量能有效实现汽车的节能和减排的双重目标。除此之外,汽车的轻量化还可以改善汽车的动力性、舒适性、操纵稳定性。

实现车身轻量化的主要途径有改善车身结构,开发新材料,改善连接及加工工艺。其中,开发新材料,使用新型轻质材料代替传统刚材无疑是最为直接有效的方法。轻量化的主要材料有:高强度钢、铝镁合金、增强材料复合材料等。轻量化材料的研究是目前国际上汽车材料领域最为活跃的研究方向之一。德国学者HAHN等提出过“混合材料结构”概念,即异质材料车身结构,力求在合适的部位使用合适的材料[1]。

CFRP和传统车身材料(钢等)的混合应用,必然存在异质材料的连接问题,现有的连接方式主要有点焊、压力铆接和胶接等。由于异种材料在电导率、热导率、熔点等方面存在较大的差异,即使是点焊技术也只能实现异种金属之间的连接。对于CFRP和钢,只能靠铆接和胶接的方式实现。铆接会产生较强的应力集中,而且铆钉尾部拱起会造成表面不平。相比之下胶接结构的密封效果,应力分布等都优于铆接,因而在异种材料的连接中,胶接是一种主要的方式[2]。

经之前的研究发现,超声振动能促进填隙,增强乳化效果[3],对于钢和CFRP接头的耐久性和强度有较大的促进作用,使用20kHz的超声振动,气缸压力设置为0.4MPa,在轴向位置振动40s可以提高胶接强度40%,胶接稳定性提高54%[4]。

对于钢和CFRP胶接接头的强度以及原理的分析,有助于开发新型的胶接方式,实现强度更高的连接。超声波辅助胶接可以提高胶接强度和稳定性[5],对于CFRP在车身的混合连接中的使用具有推动作用,进而在保证连接强度的前提下,实现CFRP和钢的异种连接,在控制材料成本的前提下,推广CFRP在车身上的应用,降低车身质量,提高汽车的动力性、操纵性和舒适度,同时减小能耗,降低排放。满足汽车轻量化的要求。

1.2碳纤维增强复合材料的特性

碳纤维增强复合材料最开始由美国制造,1950年美国空军基地在2000℃高温下牵引人造丝得到CFRP;1959年美国联合碳化公司以粘胶纤维为原丝制成纤维素基CFRP。CFRP分为PAN系和沥青系两大类。1969日本大谷杉郎从特殊的共聚PAN中生产出高强、高弹模的CFRP,1970年日本吴羽化学公司实现沥青基纤维的工业规模生产。目前碳纤维材料主要由日本生产[4]。

碳纤维增强复合材料(CFRP)是由堆叠编织的碳纤维丝束作为增强体,树脂作为基体的复合材料,具有较高的的比强度和刚度,目前应用于航空航天领域和汽车领域[6]。与传统的钢、铝等金属材料相比,CFRP具有密度小强度高、韧性好、阻尼高、抗震性能好、耐热性好、极佳的抗疲劳性能、抗腐蚀与抗辐射性能、成型工艺多、可设计性好、以及良好的抗冲击性与能量吸收能力,在汽车的轻量化中具有广阔的应用前景[7]。因而钢和铝合金与CFRP的连接成为了不可回避的问题。

1.3CFRP与钢的连接方式

目前广泛应用的连接方式有机械连接、胶接、混合连接等[8]。机械连接是指用紧固件将两个或两个以上的复合材料连接在一起,受环境影响小,没有固化时的残余应力但在钉孔附近会产生应力集中,连接部位的强度较低,具有多种失效形式,包括单一型破坏和组合型破坏,单一型破坏包括复合材料的拉伸、挤压、拉脱、剪切、拉劈等破坏和紧固件的拉伸破坏与剪切破坏[9]。两种及以上的损坏形式组成了组合型破坏。胶接连接具有较强的耐腐蚀性,不会造成应力集中,具有较强的实用性。胶接的方式同样也有一些缺点,连接件胶接强度不稳定、连接件固化后不可拆卸、剥离强度低[10]。常见的胶接方式有平面形搭接、正交连接。平面搭接中又包含单搭接、双搭接等多种形式[11]。在本次实验中由于零件厚度不大,且只是分析超声振动对接头的影响,故采用单搭接的方式来简化实验[12]。

1.4胶接连接的现状

由于胶接存在胶接强度过低,强度分散性大的问题,目前主要采取胶接界面物理/化学方法提高结合力。由于超声振动能够促进填隙[13],增强界面润湿,所以超声辅助成形成为目前研究的一个方向,但是超声波对于胶接界面的作用可能不仅只是简单的物理变化,可能存在着化学键的变化,关于胶接机理的研究中存在着化学键理论,所以超声振动后产生或超声振动促进了化学键的形成以此来提高胶接强度,这种机理是可能的[14]。之前有对超声波辅助乳液聚合制备绢云母/PS复合粒子的研究说明超声波能促进有机物化学键的改变[14]。根据对钢的胶接界面的XPS分析[15],钢与酚醛树脂与氯化橡胶所组成的胶粘剂存在化学反应。综上所上做出合理推测,超声振动对胶接界面的化学键同样存在作用。

1.5本文主要工作

本文针对CFRP与钢的胶接问题,对有无超声振动的钢-CFRP胶接界面强度进行比较,对二者的缺陷及主要的失效形式进行分析,通过观察界面的微观图像,比较二者之间的图像区别,并通过能谱仪确定元素的过渡情况,使用X射线能谱分析仪确定二者之间元素的化学环境,以确定不同的化学键种类;使用FTIR确定新的官能团的种类。以此来确定超声振动辅助胶接是否能发生化学变化,能否产生新的化学键合。

第2章 试验

2.1试验材料

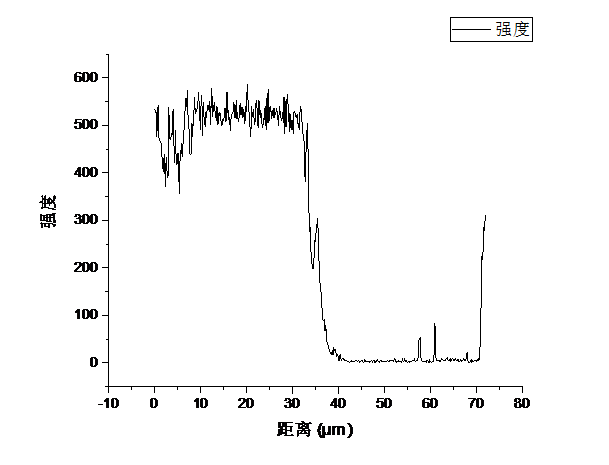

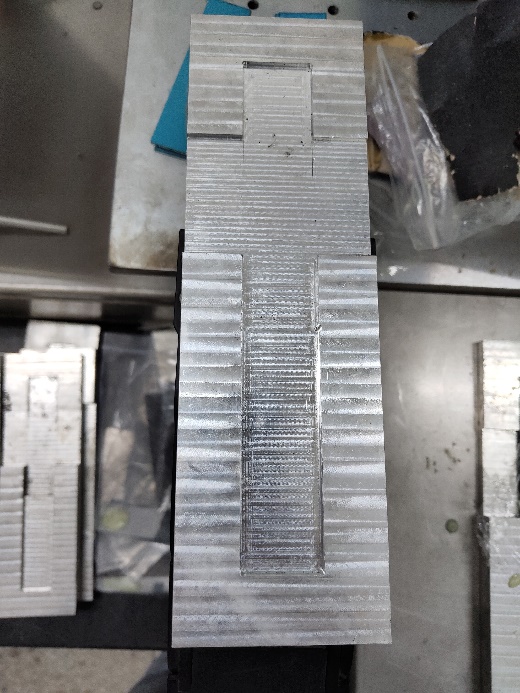

本试验采用Q235钢,表面无渡层,含有微量Mn、Si、P、S,经检测其具有磁性,钢板尺寸为101.6×25.4×1.5mm经激光切割加工而成,CFRP板的尺寸为101.6×25.4×1.5mm,编织布使用3K-T700碳纤维编织布,基材使用双酚A环氧树脂,经CNC高精度加工而成,胶接区域的尺寸为25.4×25.4×0.76mm。选用3M-DP460作为胶接剂,使用胶枪涂胶。胶接的样件如图2.1所示。

本试验采用Q235钢,表面无渡层,含有微量Mn、Si、P、S,经检测其具有磁性,钢板尺寸为101.6×25.4×1.5mm经激光切割加工而成,CFRP板的尺寸为101.6×25.4×1.5mm,编织布使用3K-T700碳纤维编织布,基材使用双酚A环氧树脂,经CNC高精度加工而成,胶接区域的尺寸为25.4×25.4×0.76mm。选用3M-DP460作为胶接剂,使用胶枪涂胶。胶接的样件如图2.1所示。

图2.1胶接样件

2.2试验仪器

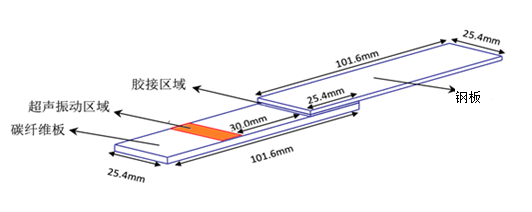

超声波发生器用来将普通的交流电信号转化为与超声波换能器相匹配的高频交流电信号,驱动超声波换能器工作。超声波工具头采用航空铝合金加工而成,上端具有螺纹孔与变幅杆螺纹连接,将振动传递到工件。所用的超声波发生器为MAXWIDE® ME-1800,最大功率为1800W,额定输出功率25kHz。超声波换能器型号为MAXWIDE® ME-25kc。变幅杆为纵振圆锥式变幅杆,材料为45钢。其原理图如图2.2(a)所示。碳板和钢板夹具如图2.2(b)所示。实物图如图2.2(c)

胶接采用超声波焊接机,其主要由发生器,气动部分,程序控制部分,换能器部分组成。

发生器主要作用是将工频50HZ的电源利用电子线路转化成高频(例如20KHZ)的高压电波。气动部分主要作用是在加工过程中完成加压、保压等压力工作需要。程序控制部

分控制整部机器的工作流程,做到一致的加工效果。换能器部分是将发生器产生的高压电波转换成机械振动,经过传递、放大、达到加工表面。

图2.2(a)超声试验原理图:(1)气泵(2)气缸(3)圆柱形导轨(4)变幅变压器(5)支座(6)气缸活塞(7)超声波发生器(8)超声波换能器(9)超声波工具头(10)CFRP层压板(11)夹具(12)背板(13)钢板

图2.2(b)超声波夹具

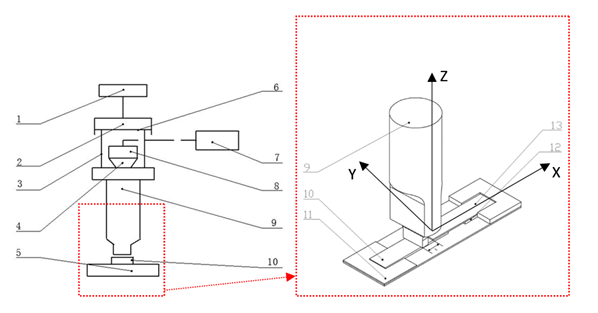

图2.2(c)超声波焊接机实物图:

1.变幅杆2.工具头3.压力调节旋钮4.压力指示表5.超声波发生器

换能器可以将电信号转换成机械振动信号,其有两种物理效应可以应用:磁致伸缩效应,压电效应的反效应。致伸缩效应在早期的超声波应用中较常使用,其优点是功率容量大;缺点是转化效率低,制作难度大,难于大批量工业生产。自从朗之万压电陶瓷换能器的发明,使压电效应反效应的应用得以广泛采纳。压电陶瓷换能器具有转换效率高,大批量生产等优点,缺点是制作的功率容量偏小。现有的超声波机器一般都采用压电陶瓷换能器。压电陶瓷换能器是用两个金属的前后负载块将压电陶瓷夹在中间,通过螺杆紧密连接而制成的。通常的换能器输出的振幅为10μm左右。

变幅杆是一条金属柱,通过形状的设计可以将换能器的振幅进行扩大达到所需的振幅。超声波变幅杆的主要作用是改变振幅,提高振速比,效率,机械品质因数,加强耐热性,扩大适应温度范围,延长换能器使用寿命。能减小谐振阻抗,使其在谐振频率工作提高了电声转换效率,降低了换能器的热量,提高使用寿命。

2.3样品前处理

样品胶接前用40目的氧化铝布基红色砂纸打磨均匀,为保证试验的客观性,钢板与碳板的表面打磨尽量均匀一致,打磨后用丙酮清洗,以洗去钢板表面的油污,然后依次用50g/L的NaOH溶液清洗5min,用100g/L的HNO3溶液清洗3min,以除去表面的氧化膜。最后用离子水去除表面存在的清洗液,置于室内自然风干[12]。

2.4超声振动

将CFRP板和钢板以碳板在下,钢板在上的顺序放在模具上,调整工具头压在碳板上,使其在下降到最大行程位置时对CFRP板形成一定的预压紧力。将模式调整为调模模式,启动超声波发生器,能在碳板表面感受到明显的震动。调整模式为自动,超声振动的频率为15kHz,振幅为60%,熔接时间为3s。调整震动时间为振3s停1s,总计振动时间为48s,工具头下降速度适中,不会产生巨大的冲量,也不至于在工具头落下前开始振动。

在模具上放上碳板,用胶枪喷涂3M-DP460,放上钢板,工具头与碳板相接触,开启自动模式,振动48s后,置于室温下等待48小时,待胶完全凝固后取出样品

第3章 接头的测试

3.1接头的拉伸强度测试

根据之前的研究表明,对于管状配件,超声振动辅助胶接能够增强胶接强度52%,提高66%的胶接强度稳定性,为此期望通过实验测定单搭接接头的胶接强度,比较有无超声振动单搭接接头强度的区别,以及断裂位置,探究超声振动对单搭接接头的影响。

3.1.1样品处理

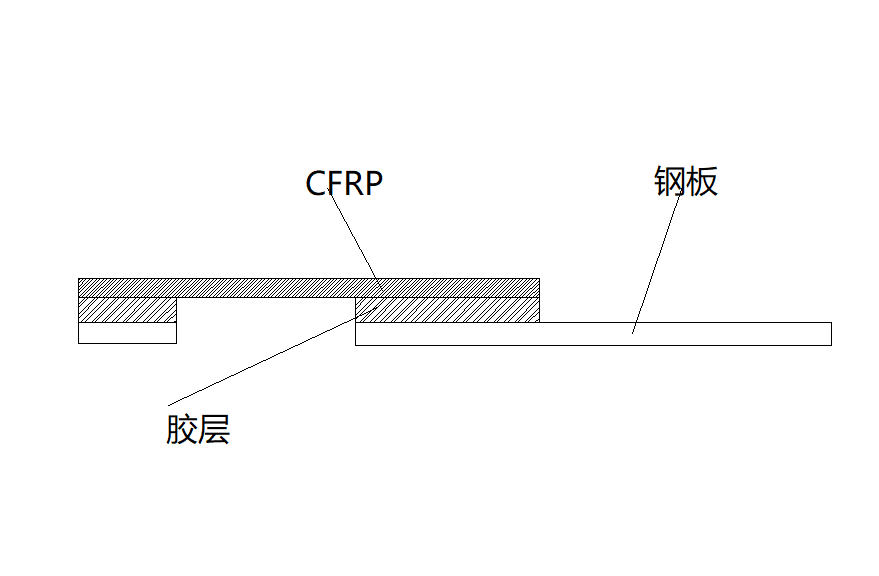

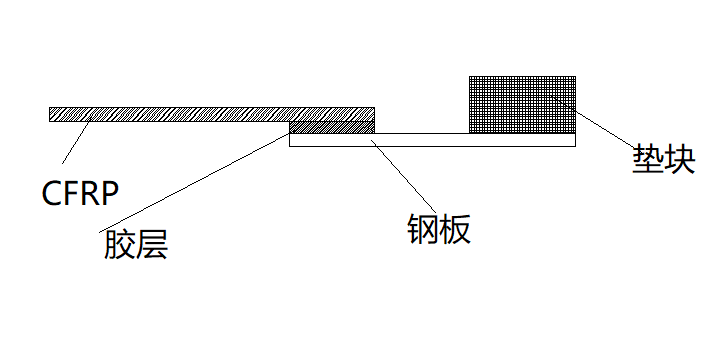

为保证在做拉伸实验时接头受力的方向平行与胶接界面,需要在单搭接接头两侧添加垫片。

在测试接头的剪切应力时,由于碳板处表面较为光滑,与垫片的连接处的摩擦力不够,现提出两种方案,一种在碳板处胶接一小块钢板如图3.1(a)所示,另一种在碳板下侧垫两块垫片,以保证接头上半部分的中心线与下半部分的中心线在同一铅垂面上,如图3.2(b)所示

图3.1(a)钢板连接方式1

图3.1(b)钢板连接方式2

3.1.2测试仪器

测试接头的剪切应力采用美特斯万能试验机,适用于各种金属、非金属材料的拉伸、压缩、弯曲、剪切、剥离、撕裂等实验。在5N到300kN的范围内实现力控,位移控或应变空的试验。

3.1.3测试操作

打开美特斯万能试验机,在电脑上选择与试验机联机,选择金属拉伸试验(室温模式),拉伸机夹具选用0-8mm的夹具。其他参数如表3.1:

表3.1 试验机默认参数

设置名称 | 设置参数 |

试验方案名 | 金属材料拉伸试验(室温试验) |

试验方向 | 拉向 |

变形传感器名称 | 位移 |

控制方式及速度 | 位移控制,速度为13mm/min |

试验结束条件 | 定力:20000.0N 定力衰减幅度:99.0% |

所有参数设定后,将试样夹在夹具上,拧紧后开始做拉伸试验。

3.1.4测试结果

设置对照组四个未经超声振动的单搭接接头,以此比较二者胶接强度的大小。具体情况如表3.2所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: