发动机齿轮传动系统动力性的有限元分析毕业论文

2020-02-18 10:44:07

摘 要

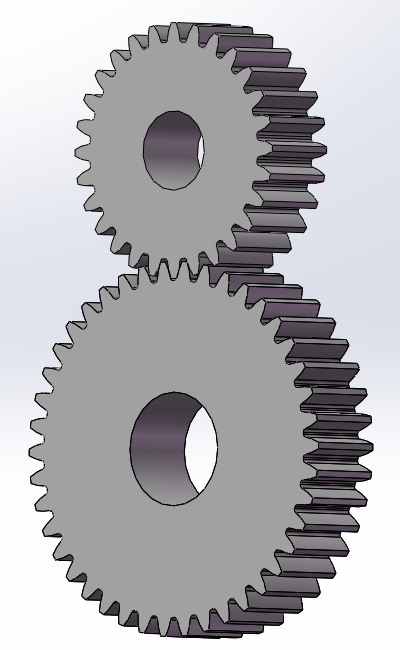

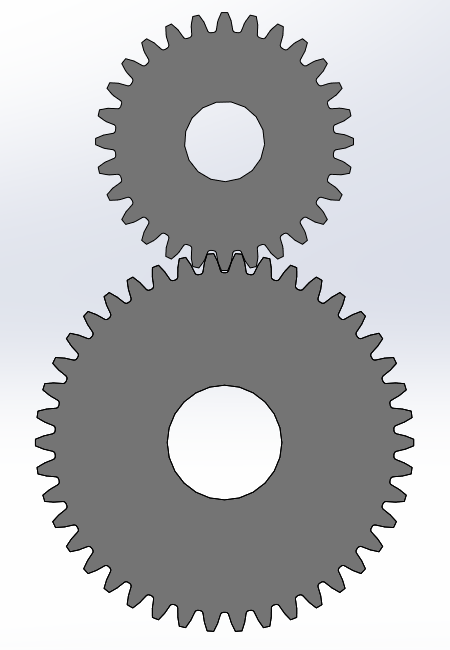

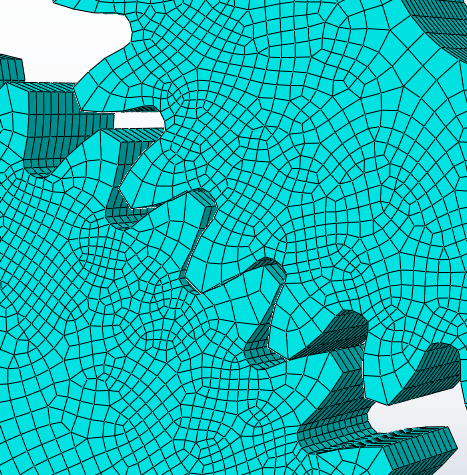

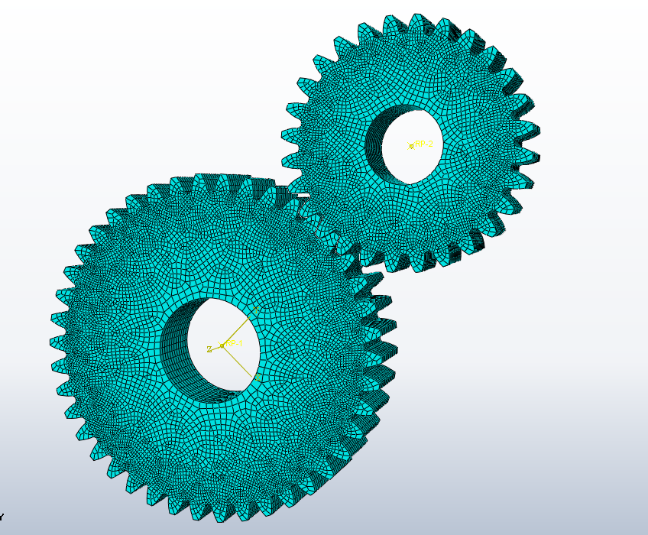

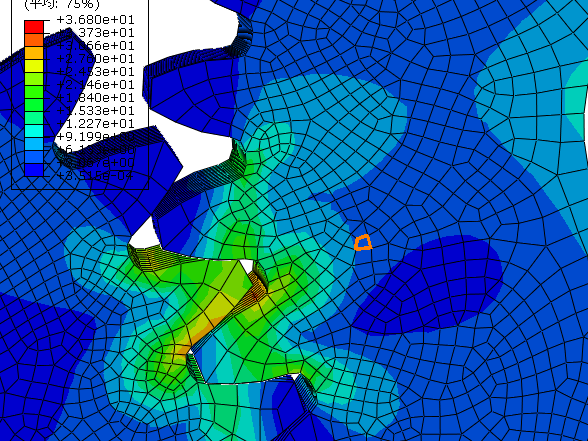

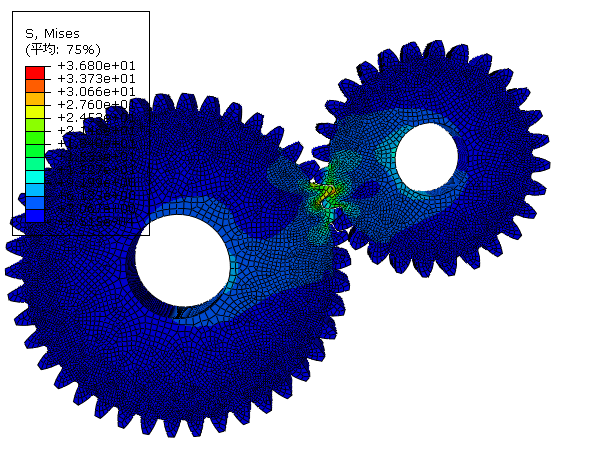

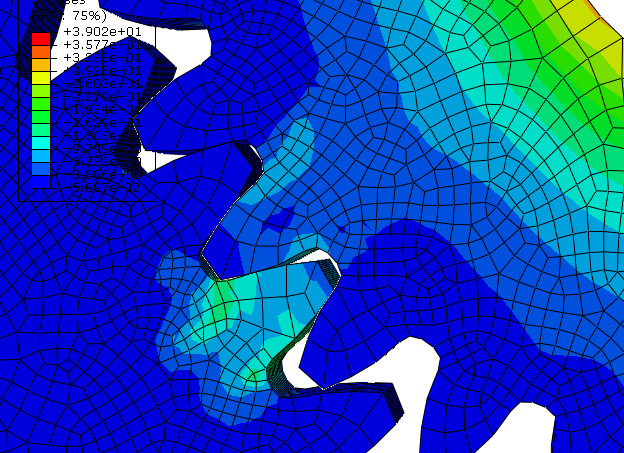

针对航空发动机附件机匣中的直齿圆柱齿轮在高速重载情况下可能出现失效的问题,采用有限元技术,对齿轮进行不同工况下的仿真,得出各转速下应力分布情况以及最大应力值,分析转速对齿轮所受应力的影响,并对该转速下的齿轮进行强度校核,对比得出兼具动力性和可靠性的转速。具体为确定齿轮主要参数,在SolidWorks中进行参数化建模并完成装配,导入ABAQUS中,并选取静态和多个特定转速的动态工况进行模拟仿真分析,结果得出100r/min转速下齿轮不会发生破坏,600r/min转速下的齿轮寿命可达1782h,800r/min以及900r/min转速下齿轮寿命较短,1000r/min转速下齿轮直接损坏。因此该齿轮较适合在600r/min转速下工作。研究内容对重载高速直齿轮的设计以及可靠性研究方面有一定参考价值。

关键词:直齿圆柱齿轮;有限元;参数化建模;应力;强度校核;

Abstract

For the problem that the spur gear in the aircraft engine accessory case may fail under high speed and large load, the finite element technology is used to simulate the gear under different working conditions to obtain the stress distribution at each speed. The stress is used to analyze the influence of the rotational speed on the stress of the gear, and check the strength of the gear under the rotational speed, and obtain the rotational speed which is both dynamic and reliable. For example, Firstly, choosing the main parameters of the gear, finishing parametric modeling and assembly in SolidWorks, then importing into ABAQUS, and selecting static and dynamic conditions of specific speed for simulation analysis, the results show that the gear will be fine at 100r/min. The gear at 600r/min can work 1782h, the gear life is very short at 800r/min and 900r/min, the gear is damaged at 1000r/min. so the gear is suitable for working at 600r/min. The research content has certain reference value for the design and reliability research of spur gear under high speed and large load.

Key Words: Spur gear; finite element; parametric modeling; stress; strength check;

目录

摘要 I

Abstract II

第一章 绪论 1

1.1研究背景 1

1.2国内外研究现状 1

1.3主要研究内容及目的 2

第二章 齿轮参数选取及建模 3

2.1建模软件介绍 3

2.2齿轮各参数选取 3

2.3建模过程 8

2.4本章小结 9

第三章 齿轮模拟仿真分析 10

3.1仿真软件介绍 10

3.2齿轮静态仿真 10

3.2.1静态仿真步骤 10

3.2.2静态仿真结果 13

3.3齿轮动态仿真 13

3.3.1动态仿真步骤 13

3.3.2动态仿真结果 14

3.4本章小结 19

第四章 齿轮校核 20

4.1强度准则校核 20

4.2疲劳寿命计算 21

4.3传统理论计算 22

4.4本章小结 23

第五章 结论与展望 24

参考文献 25

致谢 26

第一章 绪论

- 研究背景

航空发动机作为为飞行器提供动力的核心部件,随着日益提高的转速以及功率,其安全性能越来越受到重视,如果在飞行过程中航空发动机突然失去动力就会造成重大安全事故,因此航空发动机各个部件的可靠性都应受到重视,如叶片等航空发动机核心部件都有大量研究人员进行设计研究来确保其安全,相比之下附件机匣方面的研究较少[1]。

附件机匣作为航空发动机的重要组成部件之一,起到安装和传递附件的作用。假如附件机匣在飞行过程中发生故障,将会造成重大安全隐患。随着航空发动机各项性能要求的提升,附件机匣也面临着重载,高速的新挑战。附件机匣主要由齿轮,轴承,以及壳体等零件构成,其中,齿轮直接参与动力传递且在高速重载下工作,最易发生失效,因此有必要对附件机匣中的齿轮进行仿真分析并进行安全校核。

1.2 国内外研究现状

齿轮作为应用最广泛的传动零件,具有尺寸小,维护简单,传动比恒定的优点,且通常工作载荷较大,因此对齿轮的可靠性分析一直是国内外学者研究的重点。

有限元分析技术的核心思想与有界微积分类似。具体来说,进行有限元分析先是将研究对象假想地分割为有限个单元体,主要是六面体和四面体,然后对每个单元体进行分析计算,然后是将各个单元体所得的数据进行综合,在满足工程精度的前提下,得出近似的结果。齿轮属于非线性实体,其齿面曲线函数较为复杂,传统理论计算有着大量的近似计算和估值计算,不仅计算量大且计算结果精确度不高,因此有限元技术的快速且精确的特点使得其成为目前研究齿轮性能的重要手段。

由于齿轮工作在复杂工况下且齿轮失效形式多样,因此更精确地模拟齿轮实际工作情况,确保齿轮不发生某种特定失效成为主要研究方向。国内外学者如王西伟提出的基于直齿轮在瞬时状态下接触线的状态来进行有限元分析,将螺旋线旋转拉伸开,建立斜齿轮精确接触模型,使分析结果精度得到保证[2];孙成龙等提出多相位齿轮静态分析方法,相较单相位分析对应力分析的结果更加精确[3];潘骏等建立了齿轮点蚀模型,模拟了点蚀形成过程,使仿真更接近实际情况[4];姚宏等仿真计算出齿轮固有频率为1159.7~1785.5Hz,以此来避免齿轮出现共振破坏[5];王洪珍等建立正变位齿轮模型,研究齿轮刚度对齿轮运转中振动的影响[6];陆凤霞等基于斜齿轮啮合特性,提出新的网格划分方法,避免了插值法的理论不足[7];魏阳阳等建立有限元温度场边界条件的数学模型,得出齿轮温度分布情况[8]。Victor Roda-Casanova和Francisco Sanchez-Marin 两人将齿轮摩擦产生的热量作为热负荷,并建立齿轮温度场分析的通用模型[9];Qibin Wang等在有内孔的腹板式齿轮有裂缝的复杂情况下进行对刚度的有限元分析,揭示腹板半径,腹板孔等参数与裂缝长度之间的关系[10];KangkangChen等对斜齿轮剥落效应建立模型分析不同剥落量对网格刚度,接触应力,齿根弯曲应力的影响[11]。

本文在参考前人研究基础上,建立直齿轮仿真模型,并研究转速对齿轮应力的影响,对比得出适合该齿轮的转速,主要针对齿轮疲劳寿命进行研究。

1.3 主要研究内容及目的

本文主要选取航空发动机附件机匣中的齿轮传动系统进行研究,附件齿轮的选择要求是成本少且方便更换,因此附件传动齿轮主要为圆柱齿轮和圆锥齿轮。而其中约 90%的齿轮是直齿圆柱齿轮[12],因此本文选取的主要研究对象为一对啮合的直齿圆柱齿轮。

附件机匣中的齿轮承受较大的交变载荷,易发生疲劳点蚀,塑性变形以及轮齿折断,齿轮胶合等失效,因此在齿轮设计阶段就需要将齿轮在预设的工况下进行模拟仿真,对齿轮所受应力最大值进行安全校核,以保证零件在安全状态内工作。

拟采用如下几点进行研究:

- 由于点蚀和轮齿折断都与齿面所受应力有关,因此通过有限元分析得到各个转速下的应力数据。

- 当材料所受应力超过屈服极限则会遭到破坏,将各个工况下的最大应力与材料屈服极限比较,判断是否会发生轮齿折断。

- 材料的疲劳极限与材料受载循环次数有关,可以通过疲劳曲线方程,计算出最大应力下允许的循环次数,从而得到允许的寿命。通过比较不同转速下齿轮寿命,选择兼具动力性和可靠性的转速。

- 通过传统理论计算与静态仿真所得应力值对比分析,凸显有限元分析的在节省时间以及精确方面的优越性。

第二章 齿轮参数选取及建模

本文选取的研究对象为直齿圆柱齿轮,而齿轮参数众多且可以进行特殊处理,选择最基础的标准直齿圆柱齿轮以供参考,简化齿轮内孔的倒圆角,键槽等细节,不进行齿顶修缘和变位处理。选取SolidWorks软件完成齿轮建模,同时进行装配,并导出齿轮装配所得的工程图。

2.1 建模软件介绍

目前市面上主流的三维建模软件有CATIA,UG,SolidWorks,Cero等,此类建模软件主要适用于以尺寸为基础的建模,通过对尺寸参数的修改,从而完成对模型进行整体的修改。其中SolidWorks软件拥有页面简洁,功能齐全的优点,且SolidWorks拥有标准零件库,无需如其他建模软件需要在草图中输入函数绘制齿轮轮廓。

2.2 齿轮各参数选取

航空发动机附件机匣的齿轮传动系统要求传动比1.5,中心距100-120mm[11],在此前提下完成参数选取。

齿轮啮合条件:两齿轮在啮合线上的法向齿距相等即:

(2.1)

由渐开线星座可知,齿轮法向齿距等于基圆齿距可得:

(2.2)

而法向齿距等于模数乘以压力角的余弦值和圆周率即:

(2.3)

综上,可得:

(2.4)

其中,,,,分布表示两齿轮的模数和分度圆压力角,由于直齿轮模数和压力角都有标准值,故可以用下式代替:

(2.5)

因此当两齿轮模数和分度圆压力角分布相等时,两齿轮能完成啮合。[13]

表2.1渐开线标准直齿圆柱齿轮几何尺寸计算公式[13]

基本参数 | z,a,m,, | |

名称 | 符号 | 公式 |

分度圆直径 | d | d=mz |

齿顶高 | ||

齿根高 | ||

全齿高 | h | h= |

齿顶圆直接 | ||

齿根圆直径 | ||

基圆直径 | ||

齿距 | p | p= |

齿厚 | s | s= |

槽宽 | e | E= |

中心距 | a | a= |

顶隙 | c | c= |

对标准直齿圆柱齿轮来说,基本参数确定后,齿轮形状唯一确定,因此下文依次确定所设计齿轮的模数,压力角,齿数,齿顶高系数,顶隙系数。

模数相当于齿轮的比例系数,在其他基本参数相同的前提下,模数取得越大,齿轮外形尺寸越大,且模数直接影响齿轮刚度,因此国家标准规定模数必须从下表的标准模数中选取。

在标准模数的基础上,还要依据实际情况进行选择,也称为齿轮模数选择的一般原则:

1.为了减小噪声,模数取较小值。

2.为了保证刚度,模数取较大值。

3.为了减轻质量,模数取较大值。

表2.2标准模数表(GB/T 1357-1987)[13]

第一系列 | 第二系列 | |||

0.1 | 1.25 | 16 | 0.35 | (6.5) |

0.12 | 1.5 | 20 | 0.7 | 7 |

0.15 | 2 | 25 | 0.9 | 9 |

0.2 | 2.5 | 32 | 1.75 | (11) |

0.25 | 3 | 40 | 2.25 | 14 |

0.3 | 4 | 50 | 2.75 | 18 |

0.4 | 5 | (3.25) | 22 | |

0.5 | 6 | 3.5 | 28 | |

0.6 | 8 | (3.75) | (30) | |

0.8 | 10 | 4.5 | 36 | |

1 | 12 | 5.5 | 45 | |

说明:①本表仅适用于渐开线圆柱齿轮,斜齿轮采用法面模数。

②优先选用第一系列的模数,其次考虑第二系列的模数,尽可能不采用括号内的模数。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: