信号SPD插入损耗的研究外文翻译资料

2022-12-27 15:55:46

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

外文文献翻译

题 目 信号SPD插入损耗的研究

在火花间隙开关上流过高能量脉冲时的电极腐蚀

摘要:基于热传导的原理, 三组金属合金(不锈钢合金,铜钨合金,石墨合金)被选作为高电流脉冲放电开关的材料。实验结果表明样品质量降低,这个电极表面组织被腐蚀,它们都与电极材料有联系,(导电率sigma;,熔点Tm,密度rho;,和比热容C)和每个脉冲从电容器的一个电极径由外电路转移到另一电极的净电荷为同一个总脉冲交换的净电荷,这项试验结果表明,不锈钢,铜钨合金、石墨合金的质量损失在总脉冲交换的净电荷为525C和单个脉冲交换的净电荷为10.5 C时,分别是380.10mu;g/C,118.10mu;g/C,81.90mu;g/C。在同一个脉冲转换电荷时,铜钨合金的质量损失(118.10mu;g/C),并且每次冲击转换的净电阻为10.5C,远远大于每个脉冲交换净电荷质量损失(38.61mu;g/C),电极腐蚀机理下的高能脉冲弧经过简要的分析,它表明通过选择高导电率的金属或者金属合金作为高能火花放电间隙开关的电极材料和装设在电极顶部的抗高腐蚀材料,这个电极质量的损失能被减小和开关的寿命能被延长。

关键字:高能火花间隙开关,质量损失,表面腐蚀,脉冲转移的净电荷或转移能量

中图分类号:TN782

- 引言

放电间隙开关的雷电流大于105A,截止电压容量在这个系统中大于105V,被用作一个脉冲电流测试系统,但是他们最致命的缺点是他们有限制服务寿命,因为这个,大多数研究已经聚焦在火花间隙的电极腐蚀。

随着计算机、通讯、建筑工业的发展,电涌保护器发展的很快。这种为电涌保护器设计的分等级的脉冲电流测试系统电流强度已经增加到150KA(8/20us波形)或者电流强度为100KA(10/350us波形)。因为一个150KA的8/20us的脉冲电流,这种脉冲的转换电荷或者截止电压分别是几库伦和千万分之十的伏特,但是作为一个100kA(10/350us波形)的电流脉冲,其转移电荷和截止电压将会分别达到数十库伦和成百上千个伏特。所以火花间隙放电开关一定有高脉冲转移电荷的容量和高的截止电压。

由(引3~5片文章)研究这个火花间隙开关的腐蚀机理,指出每次脉冲转移电荷或者截止电压能满足测试要求的电涌保护器。这篇文章的这项研究提出要聚焦电极质量损失和表面腐蚀在高的脉冲转移电荷或脉冲能量下。

- 试验系统和方法

2.1 实验仪器

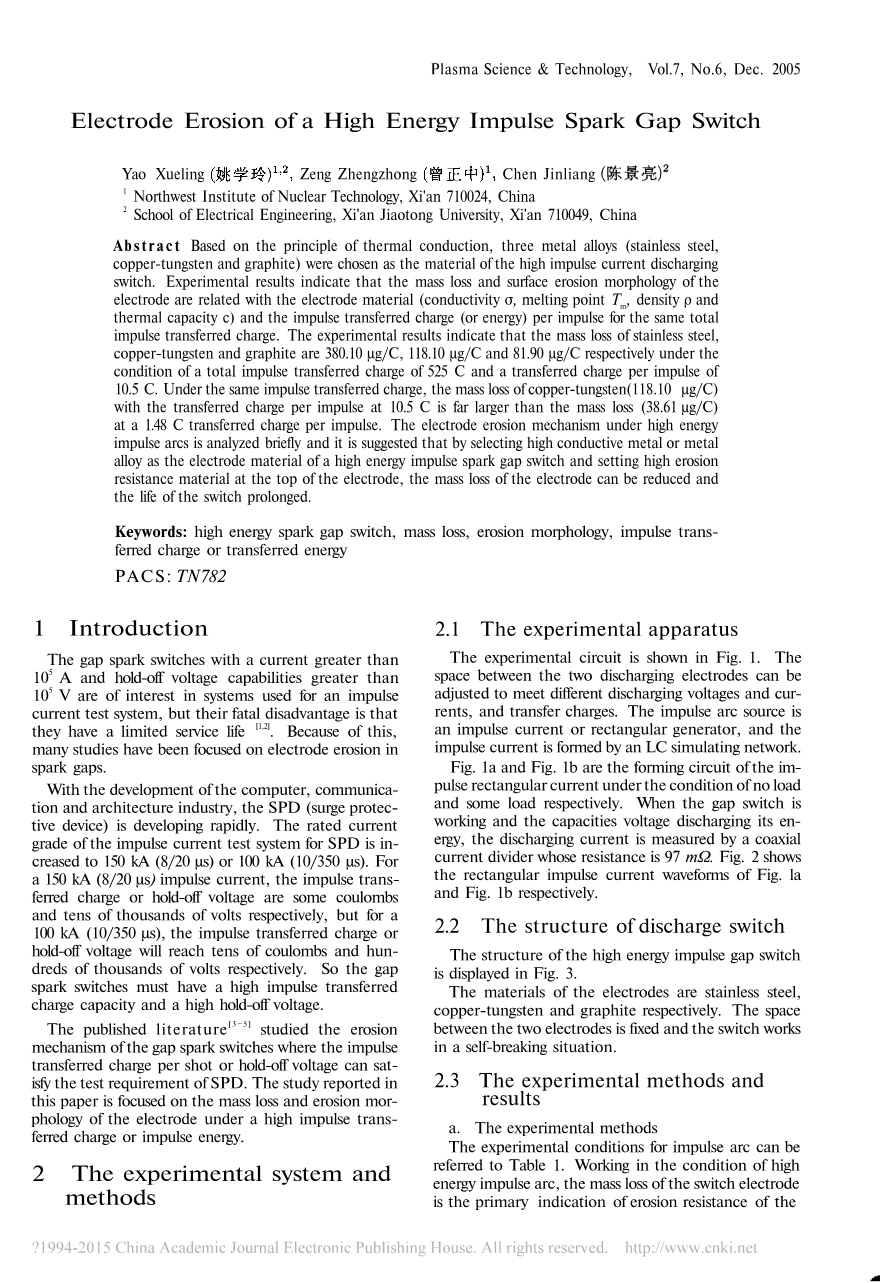

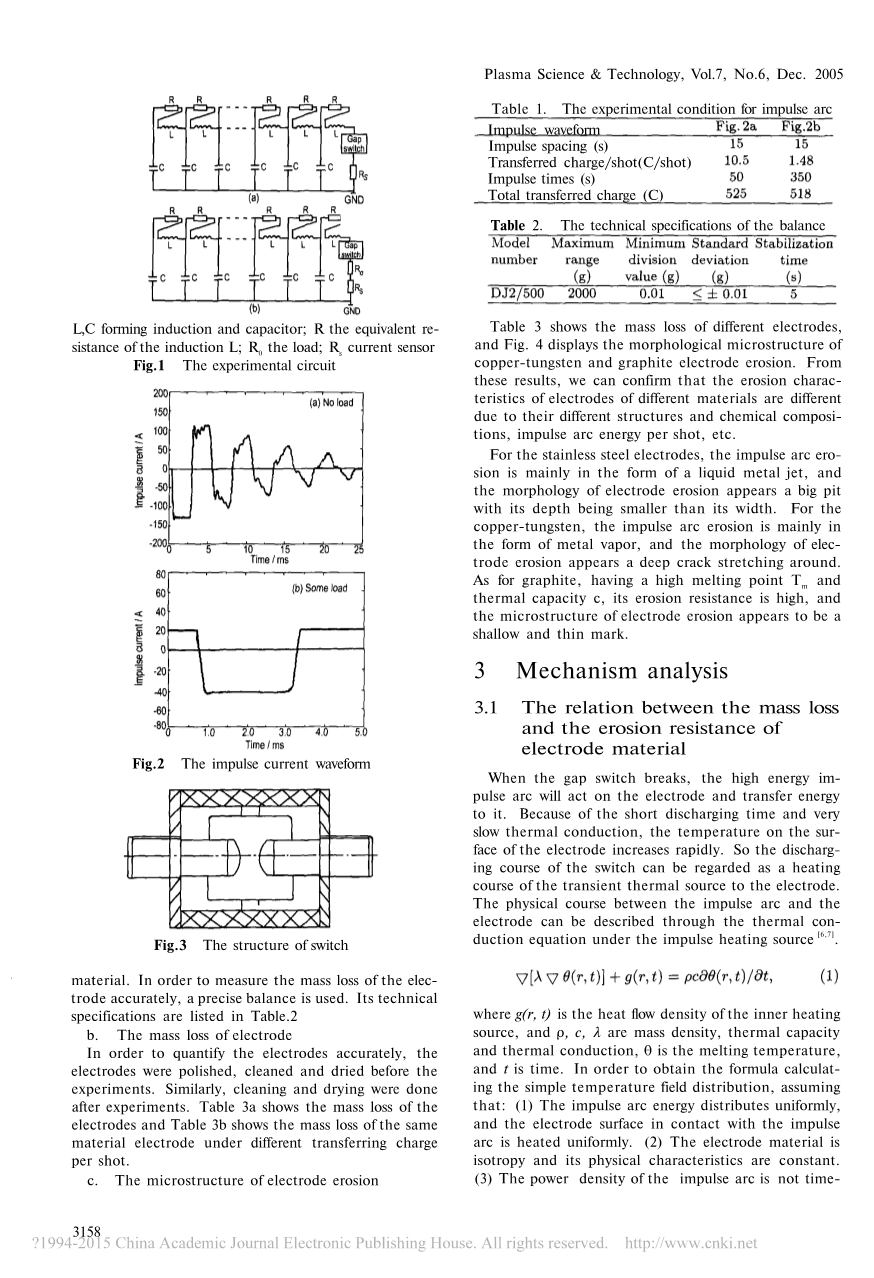

实验电路在图1中,两放电电极的距离能被判断为满足不同放电电压和电流。这个脉冲电弧电源是一个脉冲电流或长方形的发生器,并且这个脉冲电流形成是通过一个LC模拟网络。图1.1a和图1.1b是形成这个方波电流电路,分别指代无路,有路条件下的。当这个间隙开关是正在工作和电容正在释放它的能量时,这个放电电流被测量通过一个同轴电流分离器,它的阻抗为97mOmega;。图2分别展示了方波电流波形为图1a和图1b。

-

- 放电开关的结构

这个高能量脉冲放电开关被展示在图3。

这种电极的材料分别是不锈钢,钨铜合金和石墨合金。两个放电级之间的距离是固定的和开关工作在自动切断情形。

2.3 实验方法和结果

a. 实验方法

实验条件为脉冲电弧参数被指代在表格1中,工作在高能量脉冲电弧条件下,这个开关电极的质量损失是最主要表示抗腐蚀材料。为了准确的测量这个电极的质量损失,一个精确的平衡被当做说明,就是技术说明书被列举在表格2中

b. 电极的质量损失

为了精确定量电极质量,这个电极是被磨光的,干净的,和干的在实验之前,同样的,干净和干的被做成在试验后。在表格3a中展示了电极的质量损失和表格3b中显示了同样的材料的电极在每次不同冲击时转移电荷。

L,C形成电感和电容;其中R—电感L的等效电阻;R0—线路电阻;RS电流传感器电阻

图1实验线路

图2 脉冲电流波形

图3 开关结构

表1脉冲电弧的实验条件

表2 技术说明书

C.微小结构的电极腐蚀

表3展示了不同电极的质量损失,并且图4展示了钨铜合金的表面微结构和石墨的电极腐蚀。从这些结果中,我们得出不同材料的电极腐蚀特征是不同的,由于他们的不同结构和化学组成,每次脉冲冲击能量等。

对于这些不锈钢的电极,脉冲电弧腐蚀主要是以液体金属的喷射形式,并且这个电极腐蚀的表面出现一个大的坑,其深度与其宽度比是很小的。对于钨铜合金,这个脉冲电弧腐蚀主要是以金属蒸汽的形式,并且这个电极表面的四周,腐蚀出现一个深的长裂缝,对于石墨合金来说,有高的熔点Tm,和比热容C,它的抗腐蚀较高,并且电极表面的微结构出现一个浅的,薄的痕迹。

- 机理分析

3.1 电极材料的抗腐蚀与质量损失的联系

当间隙开关断开时,高能脉冲电弧将作用于电极和转换能量对它,因为短时放电和很慢的热传导,在电极表面的这个温度快速升高。所以这个开关的放电过程能被作为一个暂态热能到电极的热过程。在脉冲电弧与电极的这个物理过程能够被通过在脉冲热能下的热传导平衡来描述,

公式(1)

式子中的g(r, t)是内部热能的热流密度,并且rho;, c, lambda;是质量密度,热容量和比热,theta;是金属温度,t是时间,为了获得这个简单温度的场分布计算公式,假设:(1)脉冲电弧能量分布一致,并且电极表面与脉冲电弧接触是等热的。(2)这个电极材料是均匀介质和它的物理特征是连续的,(3)它的电能密度不是实变的,(4)电极初始温度是0。

表3a 不同金属电极的质量损失

表3b 电极的质量损失在每次冲击的转移电荷

表4 同一种金属材料的抗腐蚀

这个R材料的抗腐蚀是抗腐蚀材料,并且它能被公式(2)描述

公式(2)

R值是很大的,它在脉冲电弧下的耐久能力是相当强的,并且电极质量损失很低,表4给了同一种金属或金属合金材料的抗腐蚀。

从表4中,石墨合金有一个高的抗腐蚀性,因为它的层状结构。两层石墨结合在一起通过范德华引力,它是很容易的对于电极通过层来交换电荷,所以它的热导能力相对较高。钨有一个更好的抗腐蚀性和铜有完美的导电特征,所以铜钨合金有一个好的抗腐蚀。不锈钢由铁和其他合金材料组成,它的密度rho;,比热容c和热导电率lambda;相对较低,所以它的抗腐蚀要比石墨合金和钨铜合金要弱。这些都已经被上面的脉冲弧所得到。

进一步,电极的质量损失与脉冲弧转移电荷或者是每次冲击的转移能量有关。图1a等同于图1b,在图里,不同的脉冲电流输出(图2aRs = 0 Omega;和图2bRs 0 Omega;)在不同的电路里。携带的同一次总转移净电荷,脉冲电话每次冲击转移的电荷在图2a,其不同于在图2b图中的,所以电极的质量损失对于不同的脉冲自然不同。

如果转移电荷很高,电极表面的温度就会很高。当它增加到电极材料的熔点温度时,金属蒸汽将会形成,并且也会造成质量损失。但是如果转移的电荷或能量是很低的,并且有脉冲电弧造成的温度也比起电极材料的金属熔点要低,将不会有金属蒸汽,也不会有电极的质量损失。所以电极的腐蚀和质量损失的程度和每次冲击脉冲转移的电荷有直接关联。并且总转移电荷也在一个设定的时间里。

3.2电极腐蚀机理的分析

电极表面的腐蚀能被解释为热冲击力,磁流体动力,和热压原理。当间隙开关被打坏时,点电荷在放点通道被加速和碰到到电极表面,由于冲力动能改变,并且转化为热能,电极表面的局部区域发热,并且融化和气化这个金属材料。因为非常短的动作时间,金属材料被喷出,并且产生一个很强的相反的冲力,造成这个在融化池中的液态金属溅出。同时形成一个电荷坑在电极表面,并且这个残余的融化的材料在裂缝的底部受到冷却,并且坑的边缘鼓起。

电极表面的腐蚀形态与电极材料的物理特征有关,从上面三重金属的讨论,不锈钢金属的熔点和沸点是最低的,所以在高能脉冲电弧后在电极表面出现一个大坑。这个腐蚀裂缝出现在铜钨合金表面,这个现象可以通过下面来解释:第一,在铜钨合金材料有很多很小的洞或者小裂缝(由于制造产生),当高能脉冲电弧动作在它上面一遍又一遍以后,压缩和扩张力的其中一个将会作用在它上面,并且这个细小的裂缝将会扩大,第二,钨铜合金材料由铜和钨组成,但是铜和钨有不同的熔点和扩张系数,所以不同的热压力将会作用在铜和钨上,并且撕力将会在铜和钨的界面上产生,当在高能脉冲电弧动作时。但是钨铜合金材料有高的熔点,所以在电极表面是出现裂缝而是一个大的坑(在图4a)。

(a)钨铜合金(图2a,50次)

(b)石墨合金(图2a,50次)

图4 电极腐蚀的微结构

对于石墨材料有一个强的抗腐蚀性和高熔点,因此在电极表面没有出现坑或者裂缝。(在图4b中)

基于以上分析,不锈钢电极有高的导电性能和机械性能,并且因此它能被用于在脉冲电流的幅值和脉冲能量不高的环境中。钨铜合金电极不仅有铜的高导电性能,而且还有钨的高的抗腐蚀性能,所以它能应用于高的脉冲电流测试系统中,但是在高的脉冲电流振幅和脉冲能量的条件下,钨铜合金电极表面将会出现裂缝,这个石墨合金电极有高的熔点和高的抗腐蚀性能,所以它能工作在高脉冲电流条件下,但是他的导电性不是很高。

总之,它反映出,通过选择高导电金属或者金属合金作为一个高脉冲火花间隙开关的电极材料和放一个高的抗腐蚀性材料在电极的顶部,电极的质量损失能被减少,并且开关的使用寿命会得到延长。

4.结论

在高能脉冲环境下工作时电极材料的腐蚀特征在这篇文章中得出结论,下面是对结果的讨论

a 电极腐蚀的程度与材料的抗腐蚀性R有关,高的R材料应该由高能脉冲电流测试系统选择出来。

b 电极的腐蚀程度与每次冲击脉冲转移电荷或者转移能量、总的转移电荷密切相关,再者,电极的腐蚀形态与制造电极材料的技术有直接关联。减少电极腐蚀能延长间隙开关的使用寿命。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[31311],资料为PDF文档或Word文档,PDF文档可免费转换为Word