大型储罐顶部风梁的合理设计研究外文翻译资料

2022-09-03 23:03:40

大型储罐顶部风梁的合理设计研究

摘要:在本文中,使用大型储罐顶部风梁的简化力学模型,在按SH3046和API610的设计标准,说明他们对于风载荷的大小和作用区域的差异。建立了储罐的有限元模型,研究了底部约束的强化效应,发现对于大容量储油罐,具有较小的高径比,对底部约束的强化效果显著,不应忽视。如果基于二维模型没有考虑底部约束的强化作用,根据现行规范SH3046或API650的前风梁的强度设计过于保守。

关键词:顶部风梁 储罐 风载荷 有限元分析

1简介

大型储罐越来越多应用于石油和石油化工产业,大型储罐的主要问题是储罐璧在风载荷下刚度不足。因此,加强圈需要经常被应用到储罐璧上。顶部风梁是设置在储罐的顶部并在储罐的安全和可靠性上起重要作用。对于顶部风梁的设计,标准制定一些工程设计方法,特别是模拟和简化风压,很多研究就像罐沙一样约束在储罐底部。

在API650中规定开放顶端的储罐在风载荷下需要加强环来保持圆满,加强环需要被放置在顶部或者顶部附近,最好是在储罐外壁。Gong等人做了大型储罐的风载荷分析,他们发现储罐在瞬态风压下,最大偏移发生在储罐璧靠近顶端的位置,这正是顶部风梁需要被放置的位置。Uematsu等人举行了一系列储罐的风洞试验,他们发现储罐缺陷主要由迎风方向的强载荷和主要风压分布引起的,比瞬时分布更容易被测量,这些发现可以用来设计储罐。立式圆柱体储罐的风压分布已经被广泛研究了。Lee和tse提出了一种基于湍流能量耗散率用湍流长度尺度模型估算风荷载的湍流强度的方法。在这种方法下,地上10m以上的强风可以被精确测量。通过小尺寸模型风动模拟实验,Holroyd发现了围绕在储罐璧上的风压分布的原始特征,提出了一些改善分布的方法。此外,在此分布情况下,必要的研究和步骤来产生一个新标准来计算储罐缺陷风速还需要讨论。通过学习带加强环的圆柱体在风洞测试中的结果,Lupiet等人发现一种先的双稳态流动的存在,在圆柱体的自由端被加强环减弱。Chen和Rotter通过一种现行贝壳弯曲理论导出了加强环的压力,他们提出了一种新的合理的方法来确定不同类型的非对称加劲环的精确膜和弯曲应力。Gong等人发表了一个开顶储罐的有限元分析,他们的结论表明罐顶加强环的结构参数,包括长度和厚度,在储罐缺陷中起到了重要的作用Briassoulis和Pecknoid发表了三种不同高度的风荷载作用下的钢结构钢筒仓的分析,指出由于箱壳与风梁之间的复合作用造成的大环向应力,导致过大的顶梁是不切实际的。罐体和风梁的应力也与约束条件罐体底部有关。Zhao等人与周围的沉降差的几何非线性算法分析了储罐。结果表明,局部的故障发生,首先在储罐顶部风梁整体微分。

2标准中的顶部风梁设计方法

顶部的风梁必须有足够的刚度来抵抗风荷载,所需的最小截面模量在标准SH3046和美国API650规范给出如下表

- 风荷载是表示为基本风压SH3046作为API650设计风速。这2个参数,没有本质区别,可以相互转化:

其中基础风压,pa

=空气密度kg/

V=设计风俗m/s

关于所需的最小截面模数的计算,发现两者之间的差异主要是在三点:(1)的风荷载的值与相关因素,(2)材料的容许应力(3)简化的力学模型。在SH3046,最大平均风速10分钟50年作为设计风速。然而,在API650,最大平均风速为3秒,50年来,在SH046 1.44倍的价值,为设计风速。所应用的相关因子在表2中列出。许用应力的0.9倍,屈服强度(210 MPa)在SH3046虽然是0.625倍,屈服强度(146 MPa)在API650。简化的力学模型之间的差异,在下面的章节中讨论。

3简化工程模型

两者的设计方法都是基于屈曲理论,但应通过强度方法计算[15,16]。由于周向应力是占主导地位的应力罐壳在风荷载作用下,其他应力分量均为忽略。最大周向应力不应超过允许应力,因此,所需的最小截面模量确定。风荷载是沿圆周变化但在两个代码的高度保持不变。这个上半部分的风荷载都是由风承担梁,或换句话说,加强对罐壳的影响其他结构被忽略。因此,所需的最小截面模可以推导出一个二维模型,如下表。

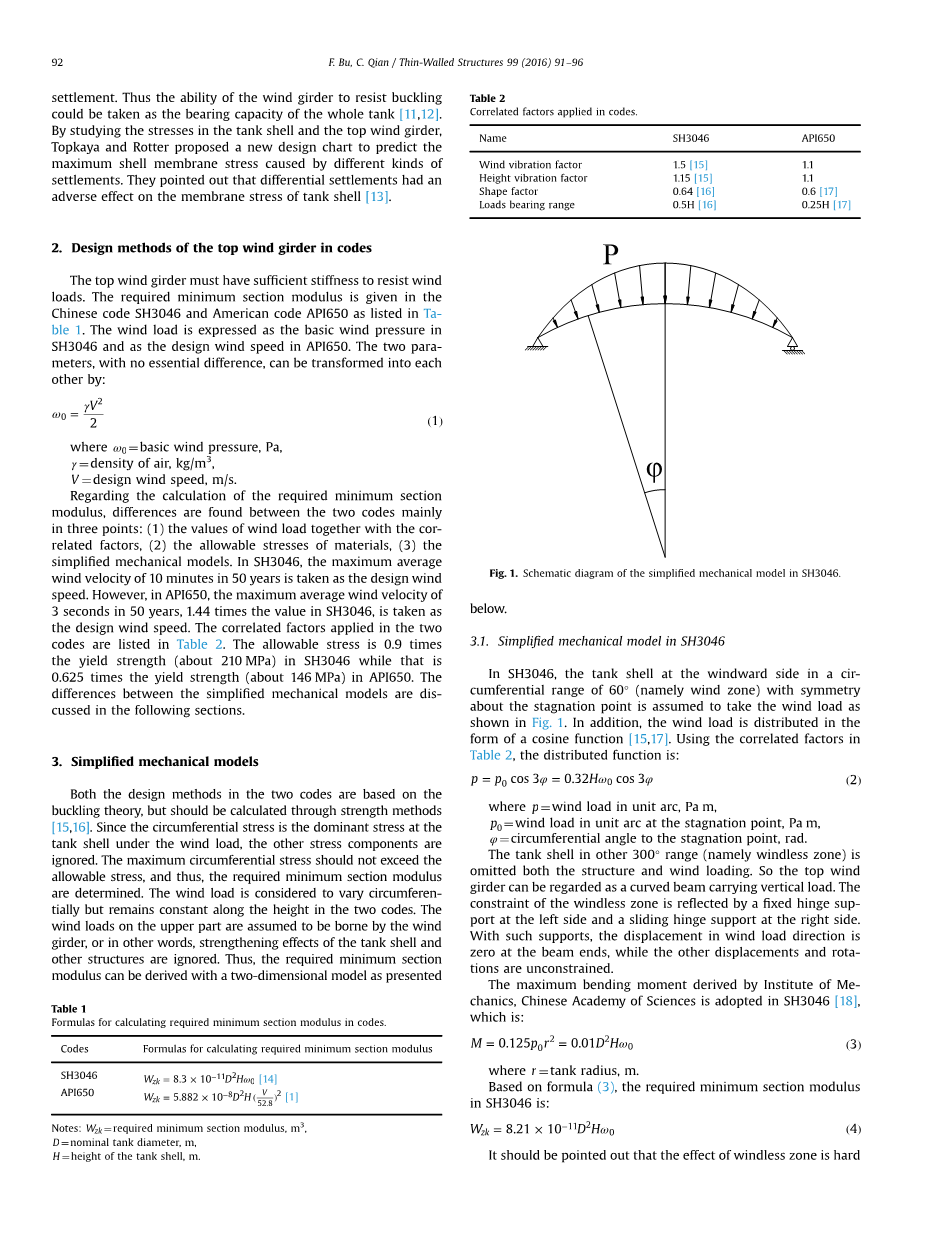

3.1简化的力学模型SH3046

在SH3046,在60周内°迎风侧槽壳(即风区)与驻点的对称性假设以风荷载如图1所示。此外,风荷载分布在余弦函数[参]的形式。使用表2中的相关因子,分布函数:

其中p=单位弧风荷载,pam =风荷载单位电弧驻点,pa m 圆周角的停滞点,rad

在其他300°范围的储罐璧(即无风区)被省略的结构和风荷载。因此,顶部的风梁可以看作是一个弯曲的梁承载垂直荷载。无风带的约束是由一个固定铰支座在左侧和右侧的滑动铰支座的反映。有了这样的支持,在风荷载方向的位移是零的光束两端,而其他的位移和旋转不受约束。

最大弯矩的力学研究所派生的,中国科学院在sh3046 [ 18 ]采用,这是:

(3)

其中r=储罐半径,m

根据公式(3),所需的最小截面模量是在SH3046 (4)

应当指出,无风带的作用难以充分体现由单一形式的约束。但最大弯矩或所需的最小截面模量不依赖于约束在表3

3.2在API650的简化力学模型

这是假设在API610标准,每小时120英里的风产生30点的平面面积和一个气缸有0.6生产在气缸18点的投影面积的有效压力的形状因子,那里的空气密度为1千克/立方米[ 20 ]。风荷载作用下储罐的简化力学模型如图2所示。只有坦克外壳的迎风面风荷载的作用下。对称的停滞点,风荷载分布在余弦函数达到最大值0omega;驻点。风荷载的方向垂直于罐壳的滞止点,在其他位置,风荷载也保持垂直于罐壁在停滞点。对风荷载风荷载的直径垂直投影是一个价值0omega;均匀压力。不仅在一个点上的罐壳约束,但在所有的位置在圆周方向。反力分布在一个正弦函数的驻点对称并在90和270°°位置达到2omega;0 /pi;最大值。反应载荷方向与罐壳切向。作为一个案例1的加权组合,例8、例18在图3中,该模型可以通过洛克环例[ 21 ]解决。在我们的习单位,弯矩应为:

其中C=表中的系数

W=单位长度风载荷lb/in

R=环的半径,in

最大弯矩发生在滞点,系数为4,在四单元,最大弯矩应为:

根据公式(6),所需的最小截面模量API610标准是:

4两种标准模型的讨论

4.1关于风载荷

已进行了广泛的研究,在风荷载作用下的垂直圆筒形储罐的表面上的压力分布。根据风洞试验,沿程压力变化很小,可忽略。但圆周,压力变化大,分布在停滞点对称。压力的圆周分布很难用一个明确的函数表示,但是它可以表示在傅立叶系列的方式[ 22 ]。以六或七个术语,风压力可以表示为:

其中=每个术语的系数

引用的值在表5中是不同的。详细的圆周分布的风压力,如图4所示。显然,在文献中存在的分布有细微的差别,但一般特征是相同的。此外,它被认为是风压力,对称的停滞点,是一个压缩压力的范围为0个30个(压缩压力区),但在30个范围内的吸力(吸气区)180。最大压缩压力发生在停滞点(0)位置,而远离这一点,压缩压力减小,最后变化成吸力的位置为30个。吸力不断增加,达到最大值,甚至超过最大压缩压力,在80个左右的位置。后的位置

120,吸气缓慢下降,几乎保持不变。

因此,很明显,显著简化了两码为风荷载作用下所需的最小截面模量的计算。双方的压力和吸力带壳的忽视SH3046。然而在API610标准,,采用360°范围模型。但该模型仍然是一个两维的一个没有考虑的底部约束的储罐。

4.2罐底加固效果

从强度设计的角度来看,实际的罐壳可分为2个部分的高度方向。下部由罐底板加强,上部为风梁加强。上述代码计算的基础上的二维模型,而不考虑底部板的加固效果的顶部风梁的设计。由于较大的储油槽通常呈现出小的高径比,底板可能对包括风梁在内的罐壳上部设计有明显的加强作用。为了证明这一点,在下面的部分,在风荷载作用下,对大型储罐进行了有限元分析。

5储罐有限元分析

5.1有限元分析

两个三维有限元模型(即A型和B型)的坦克与ANSYS有限元软件,如图5中所示的建。这两者的模型是不同的,只有在他们的限制。在模型中,不考虑底部板的约束效应,并且在5个位置处设置圆周位移约束,如图90所示。

(乙)。这种模式是相当类似的二维模型中的代码。在模型中,底部板的约束效应被认为是在模型底部的位移都是固定的,如图5(3)来模拟实际情况下的坦克是固定在地面的底板。在坦克上没有安装顶部的风梁。作为一个典型的薄壁结构,储罐被用在高度方向的1米和3米的圆周方向尺寸SHELL181单元网格。

风荷载为1米/秒的风荷载作用下的罐壳和压力分布是模拟软件,FLUENT。在规范中,周向应力是远远大于其他应力分量,在这个高度位置的周向应力是关注和相比,在下面的研究。

图6显示了在罐壳上的风压力分布图7示出了从分析模型,其中罐直径为110米,高度为23米,厚度为0.012米的分析。图4,这意味着在这里的风压力分布的模拟是可信的。结果表明,槽内最大应力为3.32107帕的周向弯曲应力,其值与二维模型在二维模型中的个值(2.17107和1.90107)相媲美。再次表明,在这里的有限元模拟是合理的。

5.2底板约束效应

底部的约束效果模拟模型B的固定所有个锚节点的底端。图8显示了周向应力分布在内部和外部的高度1m远离模型B在槽的尺寸和荷载作为模型的上述分析,显然,同样的计算得到的顶rsurfaces两表面的应力是相同的即周向应力主要有6.91103 Pa,最大应力发生在约85的°在风压达到最大值的位置的最大值的膜应力。此外,停滞点也是一个危险的位置,与二维模型相比,至少有三个不同点:(1)弯曲应力与二维模型的主要应力,而薄膜应力是主要的组件的三维模型,模型B;(2)最大周向应力发生在滞流点与二维模型,但在85°三维模型的位置;(3)与三维模型的周向应力是远小于与二维模型。根据码,最大应力为106 Pa or107 PA的顺序,大约是1000倍,这意味着获得60,罐底约束的强化效果是非常显著的,应充分考虑它是。显然,在应力考虑到底板的强化效应,顶面风梁也应非常小。

5.3储罐尺寸影响

在这一段中,研究了槽的大小,即罐直径和高度对罐壳最大应力的影响。

探讨油罐直径的影响,箱体高度为23m,厚度为0.012m,而直径60m to110m 10m的增量变化。图9显示了最大周向膜应力,应力与直径成正比,但作为一种弯曲应力,从规范或二维模型与直径的平方成正比。

观察油箱高度的影响,将be110m罐直径和厚度将0.012m,而直径从2000到3000米不等。图10显示的最大周向应力在85°以及不同高度不同的坦克驻点的位置。它是看到,当坦克是短暂的,例如,高度小于30m,膜应力比弯曲应力大得多。然而,当油箱高度的增加,弯曲应力的增加速度比膜应力。

作为一个不现实的极端,当箱体高度更摘要,弯曲应力比的薄膜应力大得多。和弯曲应力的方法从码或二维模型得到的。这是可以理解的,因为上面的二维模型模拟长筒没有尽头的影响。由于1000m尺寸不合理,大量存储的高度一般不大于30m,膜应力集中而的弯曲应力,得出基于sh3046 API650规范和顶端风梁的强度设计过于保守,更多的研究是对风梁的合理设计。

6. 结论

- 简化的大型储罐顶部风梁力学模型在两种SH3046和API610标准所采用的设计下,对于风荷载的大小和作用区显示了他们的差异。

- 两个简化的力学模型的标准是二维的,而不考虑加强影响的底部约束

- 有限元分析表明,对于一个大的具有很小的高径比储罐,其底部约束的强化效果显著,不应被忽视。

- 如果考虑的底部约束的强化效应,最大圆周应力的分布和位置是不同的。

- 基于现行规范sh3046和API650的顶部风梁的强度设计过于保守,需要更多对风梁的合理设计的研究。

致谢

这项工作是在国家科技支撑计划项目

参考文献:

[1] American PetroleumInstitute,API650:WeldedSteelTanksforOilStorage, American PetroleumInstitute,UnitedStatesofAmerica,2007.

[2] J.G. Gong,Y.Y.Liu,L.Jiang,S.Zeng,T.Jin,Responseoflargescaleoilstorage tankssubjectedtowindload,Press.VesselTechnol.30(2013)34–38.

[3] Y.Uematsu,C.Koo,J.Yasunaga,Designwindforcecoefficients foropen-topped oil storagetanksfocusingonthewind-inducedbuckling,J.WindEng.Ind. Aerodyn.130(2014)16–29.

[4] S.W.Li,K.T.Tse,A.U.Weerasuriya,P.W.Chan,Estimationofturbulencein- tensities understrongwindconditio

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147411],资料为PDF文档或Word文档,PDF文档可免费转换为Word