玻璃窑炉温度控制系统设计毕业论文

2020-02-19 07:53:29

摘 要

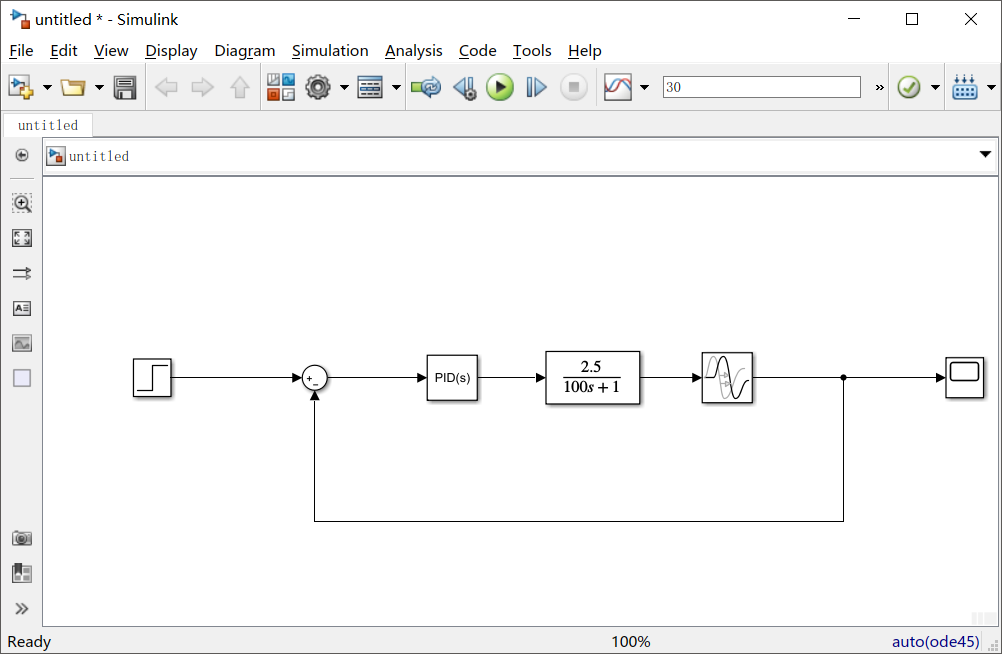

本文借助SIMATIC STEP7软件首先对S7-200型号的PLC进行程序设计,为了使程序具有可读性和可修改性,程序采用梯形图语言进行编程,结构化编程,对每一块回路的编程模块化。并使用MATLAB软件,对控制系统进行了PID参数整定。所得结果对于玻璃窑炉温度的精确控制具有重要的指导意义。

论文主要研究了基于实际玻璃生产过程中的一些复杂控制问题,考虑如何设计合理有效的控制算法以及控制程序,来提高玻璃窑炉温度控制系统的跟踪性、鲁棒性还有稳定性。

研究结果表明:通过PID参数整定等调试,可以设计出合理有效的控制算法,使一个多变量,大时滞强耦合、时变的非线性复杂控制对象可以被高跟踪性、鲁棒性、稳定性的控制系统所控制。

关键词:PLC;温度控制;玻璃窑炉;PID

Abstract

With the help of SIMATIC STEP V5.6 software, the program of S7-200 PLC is designed first. In order to make the program readable and modifiable, the program is programmed by ladder diagram language, structured programming and modularized programming for each loop. Using MATLAB software, the PID parameters of the control system are tuned. The results obtained have important guiding significance for precise temperature control of glass furnace.

This paper mainly studies some complex control problems based on the actual glass production process, and considers how to design reasonable and effective control algorithm and control program to improve the tracking, robustness and stability of glass furnace temperature control system.

The results show that a reasonable and effective control algorithm can be designed by adjusting PID parameters, so that a multi-variable, time-delay, strong coupling, time-varying nonlinear complex control object can be controlled by a high tracking, robustness and stability control system.

Key Words: PLC; temperature control; glass furnace; PID

目录

第1章 绪论 1

1.1 玻璃窑炉温度控制系统简介 1

1.1.1 玻璃窑炉的生产工艺流程 1

1.1.2 玻璃窑炉温度控制的基本要求 2

1.1.3 玻璃窑炉温度控制系统的特性分析 2

1.2 玻璃窑炉温度控制系统的发展现状 3

第2章 系统总体方案设计 5

2.1玻璃窑炉温度控制系统的数学模型 5

2.2 系统PID调节方案设计 5

2.2.1 PID控制器 5

2.2.2 系统闭环控制结构设计 5

2.3 系统参数分析 7

2.4 控制系统结构框图设计 8

第3章 系统硬件电路设计 9

3.1 系统元器件的选择 9

3.1.1 可编程控制器PLC的选用 9

3.1.2 燃料阀门的选择 11

3.1.3 温度传感器的选择 11

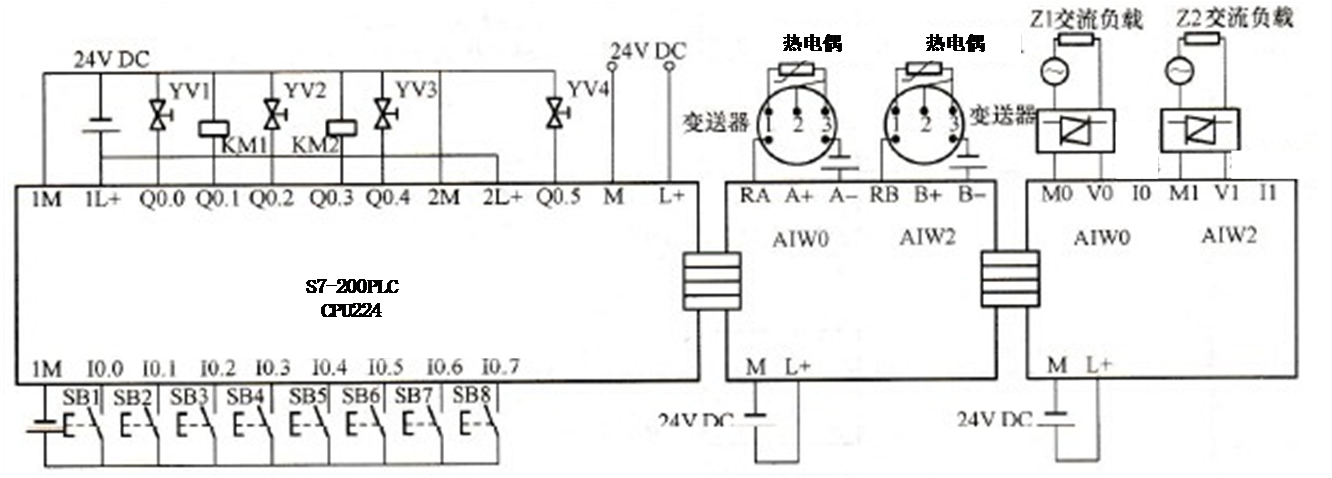

3.2 电气连接图设计 12

3.2.1 I/O口分配 12

3.2.2 控制系统电气连接图 13

第4章 系统软件设计 15

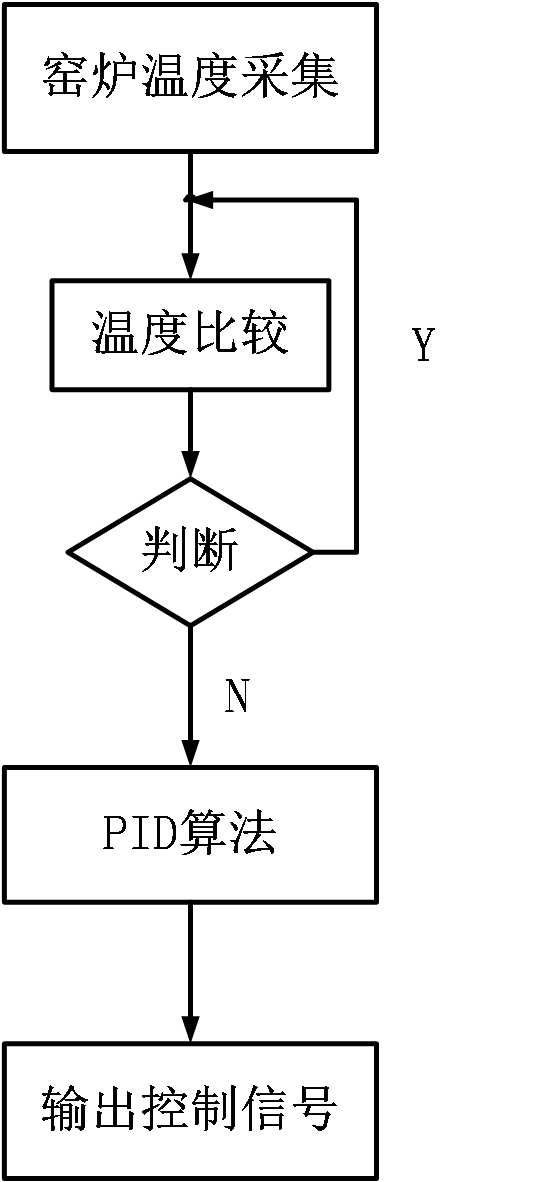

4.1 控制程序设计 15

4.1.1 控制指令 15

4.1.2 输入输出量转换 16

4.2 PID算法程序 17

4.3 PID算法仿真及比较 19

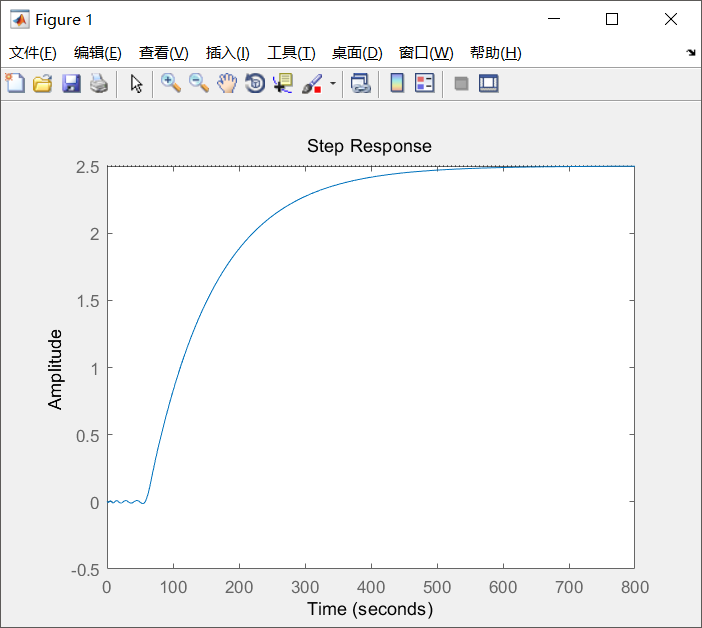

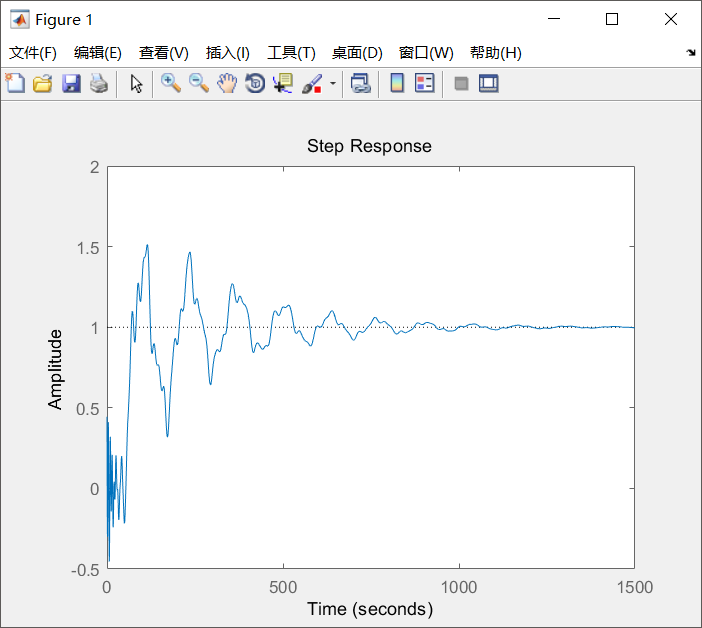

4.3.1 Ziegler-Nichols法整定PID 21

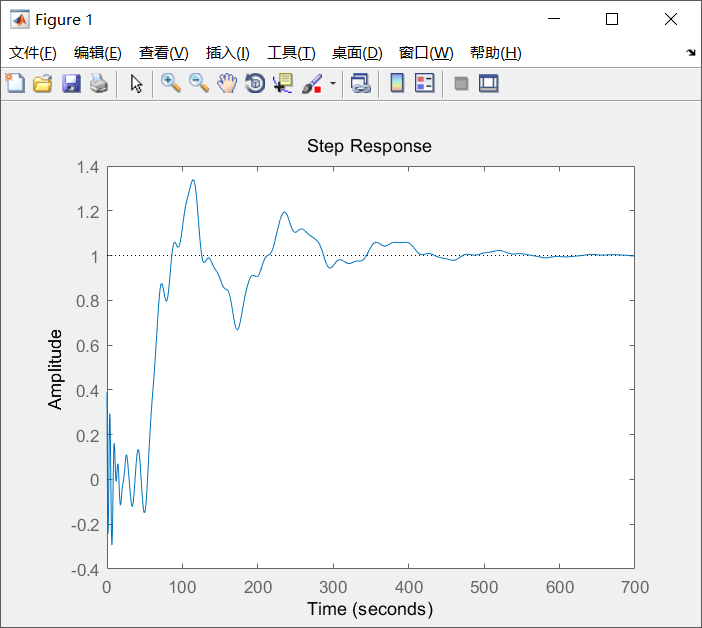

4.3.2 基于内模控制PID整定法 22

4.3.3 比较 24

第5章 结论及有关问题的讨论 25

5.1 结论 25

5.2 存在的问题 25

参考文献 27

致谢 29

绪论

玻玻璃制造业的核心装置就是玻璃窑炉,它是玻璃工厂最重要的工艺设备之一。现在各个玻璃工厂所使用的的玻璃窑炉,根据热源的不同,其结构也有较大差别,大体上分为三大类:火焰窑炉、电窑炉和火焰—电窑炉,本文的研究对象是火焰窑炉,其热源燃料主要是煤、重油、煤气或者天然气。

在玻璃生产中,玻璃熔化过程需要做到液面稳、泡界线稳、温度稳和窑压稳,即“四小稳”。窑炉温度作为玻璃窑炉四大参数之一,一直都是熔窑所有控制中的重点和难点,也是玻璃熔化操作中关注最多、工作量最大的重要环节,温度控制效果的好坏直接关系到玻璃液质量的优劣,所以控制窑炉温度恒定显得犹为重要。如果因受到干扰而造成温度波动,就会使一系列的熔化平衡遭到破坏,严重影响到玻璃产品的质量和产量。玻璃窑炉的炉温直接影响到玻璃工厂所生产的玻璃制品的品质,玻璃窑炉内的温度又与燃油喷嘴喷出来的燃油量直接相关,所以需要通过控制燃油喷嘴喷出的燃油量来控制玻璃窑炉内的温度。

玻璃窑炉温度控制系统简介

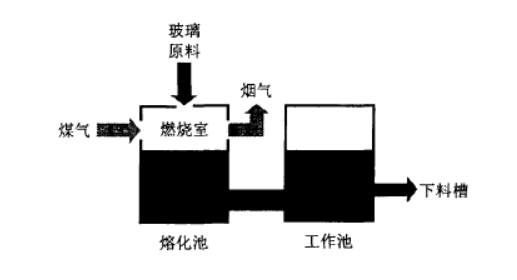

玻璃窑炉的生产工艺流程

玻璃窑炉的温度系统部分主要是由熔化池和工作池组成,其工艺流程如下图所示。燃料煤气和助燃气体一起进入熔化池的燃烧室进行燃烧,玻璃原料(主要是二氧化硅的混合物)经过燃烧室所放出的热量加热而被熔化,熔化而成的玻璃液流入工作池,然后进入行列机,最后制作成玻璃制品。如下图所示:[1]

图 1. 1玻璃窑炉工艺流程图

玻璃窑炉温度控制的基本要求

玻璃窑炉温度控制有两大目标:一是保持工作池内温度的恒定不变以保持产品质量,二是节省能源使燃料的利用率更高。所以对玻璃窑炉的控制主要有以下几点要求:

1.工作池温度控制

工作池的作用是对熔化了的玻璃原料进行保温、澄清。根据工艺要求,窑炉工作池中玻璃液的温度是被调参数的核心,因为玻璃液温度的高低以及稳定与否将直接影响玻璃产品的质量。对工作池中玻璃液温度的控制可以通过调节煤气供应量,从而控制燃料在窑炉内的总发热量来实现。

2.对窑炉燃烧室出口烟气含氧量的控制

为了保证煤气在窑炉内充分燃烧,从而充分利用燃料的热能。根据现场操作经验,含氧量控制在3%左右较为适宜。烟气含氧量的控制可通过调节二次风,即控制吹风机鼓入窑炉燃烧室的助燃空气的流量来实现。

窑炉内的气压也需要对其进行控制,根据气压理论,要使窑压长期保持在微负压的状态,才能使烟气顺利排出,从而延长窑炉使用寿命。

综上所述,玻璃窑炉控制的关键是工作池中玻璃液温度的控制。因此本次设计将主要研究对象定位工作池的温度控制,以下叙述中所提到的窑炉温度都是指玻璃液的温度。[1]

玻璃窑炉温度控制系统的特性分析

玻璃窑炉由于热量传递问题以及其本身的复杂性,玻璃窑炉的温度控制系统是一个大时滞强耦合、时变性、非线性的控制系统。

- 大时滞特性

滞后分纯滞后和容积滞后,滞后或称时滞是自然界中广泛存在的一种物理现象,在工业生产中,生产对象大多在不同程度上存在着滞后现象,滞后是工业过程的一种固有特性。纯滞后是由于物料或能量需要经过一定的传输时间、物质反应及能量交换需要一定的过程、测量装置的时间滞后、执行机构的动作时间等原因而形成的;容积滞后则是由于对象中包含多个容积所引起的,比如化学反应容器、管道混合等过程中的大惯性特性。这两种特性在一定条件下可以相互转化,可以说是一种量变至质变的过程。

对于玻璃窑炉来说,它的容量、结构、检测元件以及其它所安放位置等都是影响滞后量大小的因素。它不仅是一个单一变量问题,更是一个系统问题(容积滞后时间就是级联的各个惯性环节的时间常数之和)。纯滞后产生的根源也要从整个测量系统来考虑,并且与温度的高低有关。热量从热源传到温度传感器要经过多个热阻与热容相串联的热惯性环节,而串联的多容对象会产生等效纯时滞。温度升高,辐射传热的比例增大,辐射具有穿透性,从而使传热路径缩短,传热速度加快。所以纯滞后的时间随温度升高而减小。

二、非线性

在已知的三种传热方式中,仅有一种方式是线性的,其余两种都是非线性的。而窑炉温度控制系统明显是非线性的,因为从模型参数上看,在窑炉的整个温度调节范围内,对象的增益、容积滞后时间和纯滞后时间通常是与工作温度与负载变化有关的变参数,比如在高温部分,其纯滞后时间和过程增益将比低温段明显减少,丹时间常数却是显著增大,呈现出明显的非线性关系。

三、时变性

玻璃窑炉属于工业用具,有其固定的是用寿命,当它达到使用寿命的末期时,其各项性能将会缓慢下降,通过窑体向外散失的热量增大;窑炉运行的环境温度也是经常变化的。还有很多像这样因素都会引起炉温特性的变化,但变化的速度并不明显。同时,当个玻璃窑炉初次使用以后很久之后再次使用时,炉温特性差别也是很大的,因为长期的停滞导致绝热保温材料中的水分大。[2]

1.2 玻璃窑炉温度控制系统的发展现状

从玻璃窑炉温度控制的有关文献来看,在现代化玻璃工厂的生产中,玻璃窑炉温度控制己经普遍采用了计算机控制,但PID控制仍然是最常用的控制方法,常见的PID控制方法包括单回路、串级回路和分程控制等。Smith预估补偿加Pln控制、基于内模控制的PID算法和模糊控制等都是常用的改进的方法。

串级调节系统多用于燃料源受频繁扰动的玻璃窑炉,该系统由主回路和副回路组成,主回路根据实际值与给定值的偏差由IPD调节规律对燃料流量进行调节,副回路根据燃料流量实际值与主回路温度调节器输出的燃料流量的偏差对流量进行调节,以避免扰动对燃料流量的影响。

现行的控制方法难以满足对窑炉温度控制的高性能要求,因为从窑炉温度系统的动态特性可以看出 ,一般情况下玻璃窑炉温度系统是一个大时滞、强耦合、非线性的变参数系统。而且如煤气压力波动、进料质量波动、窑炉保温性能变化、工作环境温度变化都是窑炉在运行过程中可能会受到的多种扰动因素。如单纯的IPD控制对滞后较大的窑炉控制效果并不好,很难适应对象参数的变化,而且存在快速性与超调量之间的矛盾。Smiht预估控制方法的设计当参数变化时或模型误差较大时控制性能显著变坏,因为这种方法过分依赖于被控对象的精确模型。

长期以来,我国基本上大多数玻璃工厂的玻璃熔窑的燃烧都处于无控制状态,很多工厂无法实现助燃空气的比例调节,原因是对燃料流量无法准确计量,基本上还是靠工人的经验操作,但是这样的操作基本上无法实现温度制度的稳定。伴随着近年来计算机控制技术的发展,玻璃工厂可以利用先进的控制技术和调节手段进行“四大稳和四小稳”的控制,从而实现玻璃生产的高质量要求。

在理想情况下,是能够保持熔窑温度的稳定的,因为稳定的燃料流量通过燃烧产生的热量也是稳定的。实际上采用这种方法来进行温度控制是一种开环控制,温度的变化并没有作为反馈信号来给计算机,因而不能自动更改燃料流量的设定值,根据温度变化调整燃料流量还是由人来完成的。但这种方法还是成为玻璃行业沿用多年的一种习惯,并能大致保证生产正常的方法。实际上燃料品种和质量指标的变化,或者窑压、液面等其它条件的变化等等因素,都可能导致窑温的变化。如果燃料流量稳定,但窑温却有波动,那么要想保证窑温稳定,就只能从自动控制的角度来考虑。所以温度控制方案来控制玻璃窑炉内温度恒定,同时也要使燃料流量尽量波动小。

系统总体方案设计

2.1玻璃窑炉温度控制系统的数学模型

对于玻璃窑炉温度控制系统这样复杂的控制系统,为了设计的简便,且便于分析,将系统视作一个一阶惯性系统。其输入量是对应燃烧喷嘴所喷出的燃油量M,控制量为窑炉的温度T,其传递函数为:

(2.1)

式中K为过程增益,T为容积滞后时间,τ为纯滞后时间。

2.2 系统PID调节方案设计

2.2.1 PID控制器

PID控制器又被称为PID调节器,是工业过程控制中常用的有源校正装置。长期以来,工业过程控制系统中采用的多是气动式PID控制器。由于气动组件维修简便,使用安全可靠,因而在某些特殊场合,例如爆炸性环境,仍然使用气动式PID控制器。但是随着运算放大器的发展和集成电路的可靠性的日益提高,电子式PID控制器已逐渐取代了传统气动式PID控制器。

PID控制器里面包含有一个比例环节、一个积分环节和一个微分环节。它的运动方程为:

(2.2)

一个PID控制器的完整传递函数为:

(2.3)

2.2.2 系统闭环控制结构设计

从自动控制原理可以知道,只有在负反馈的情况下一个反馈控制控制系统才是稳定的。为了能构成负反馈,系统的开环总放大倍数必须为负极性,而系统的开环总放大倍数是系统各个环节放大倍数的乘积。这样,只要知道了对象、调节阀和测量变送器放大倍数的极性,根据开环总放大倍数极性为负,就可以确定控制器的正、反作用。

对于本文中的玻璃窑炉温度控制系统来说,由于调节阀选用气关式,当输入信号增大时,调节阀开度增大,因此调节阀此时放大倍数为正极性。被控对象为玻璃窑炉的温度,其输入信号为燃油喷嘴喷入的燃油流量,输出信号为温度,喷入燃油流量越大,玻璃窑炉内温度计越高,所以被控对象放大倍数为正极性,对于本文中控制系统来说,显然温度变化时,变送器的输出将增大。因此,测量变送器放大倍数极性为正。

为了保证开环放大倍数为负,我们已经知道了在对象、控制器、调节阀、测量变送器这四个环节中,其中三个环节的放大倍数都为正,所以控制器必须选择为反作用。

在一般的工业生产中,闭环控制的方式经常使用来控制温度、气压、流量和液位等模拟量。PID调节是经典控制理论中最典型的一种用于闭环控制系统的调节方法。实际生产中的大部分控制问题都可用PID控制器来解决,传统PID参数整定方法有 Ziegler- Nichols 闭环临界比例算法和 Cohen-Coon 开环反映曲线法。但是传统的PID方法对于玻璃窑炉温度控制系统这种大时滞强耦合非线性多变量系统,很难达到较好的控制效果。

内模控制(Internal Model Control,简称IMC)是一种基于过程数学模型进行控制器设计的新型控制策略。由于它的设计十分简单,且控制性能好,在系统分析方面性能优越,所以内模控制不仅是一种实用的先进控制算法,而且是提高常规控制系统设计水平的有力工具和研究预测控制等基于模型的控制策略的重要理论基础。

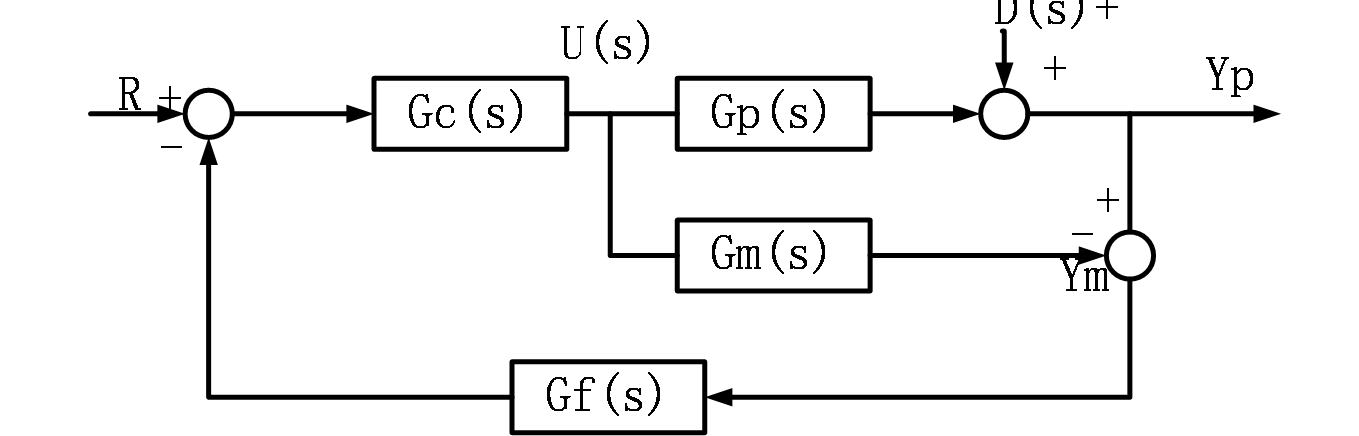

如图2.1所示的是内模控制的一般结构图,其中,D(s)为外部干扰项Yp、Ym分别为对象输出和内部模型输出,U(s)为输入变量,R为设定输入值,;Gp(s)为被控对象;Gm(s)为内部模型;Gc(s)为内模控制器;Gf(s)为反馈滤波器。

图2.1 内模控制IMC的基本结构图

根据上图,可以推导出内模控制器的闭环输出式为:

(2.4)

当Gf≠1时,该系统是自由度为2的系统,反馈滤波器Gf的存在可以帮助调节系统动态响应特性和稳态特性间的平衡,综合提高被控系统的控制品质;当Gf=1时,该系统是自由度为1的系统,可以通过调节控制器Gc来改善系统的动态伺服特性、抗干扰性和鲁棒性能。

由于实际生产会与理论研究产生较大偏差,所以理想的内模控制是无法实现的。比如:

(1) 物理上无法实现该控制器模型,以为该模型中有非最小相位部分,它会导致  存在超前项;

存在超前项;

(2) 当模型不确定性而产生模型失配时,IMC 的控制性能都会受到极大的影响;

(3) 当模型Gm(s)严格正则时,它的逆也就是理想控制器就非正则,此时控制器的微分环节会使得对于干扰异常敏感;

。

2.3 系统参数分析

设玻璃窑炉温度控制系统的一阶纯滞后惯性系统的模型为,对进行分解:,则,,由此可以推出基于内模控制的PID控制器(IMC-PID)的参数分别为:

(3.1)

(3.2)

(3.3)

其中α为滤波器参数。

玻璃窑炉温度是典型的大时滞、强耦合、非线性控制对象。根据玻璃烧制的工艺可知,要求玻璃窑炉正常工作时的温度为1500℃,玻璃窑炉数学模型的其他参数的取值范围如下:

过程增益K:0.3~2.5;

容积滞后时间T:60~120;

纯滞后时间τ:60~120;

滤波器参数α取0.1。

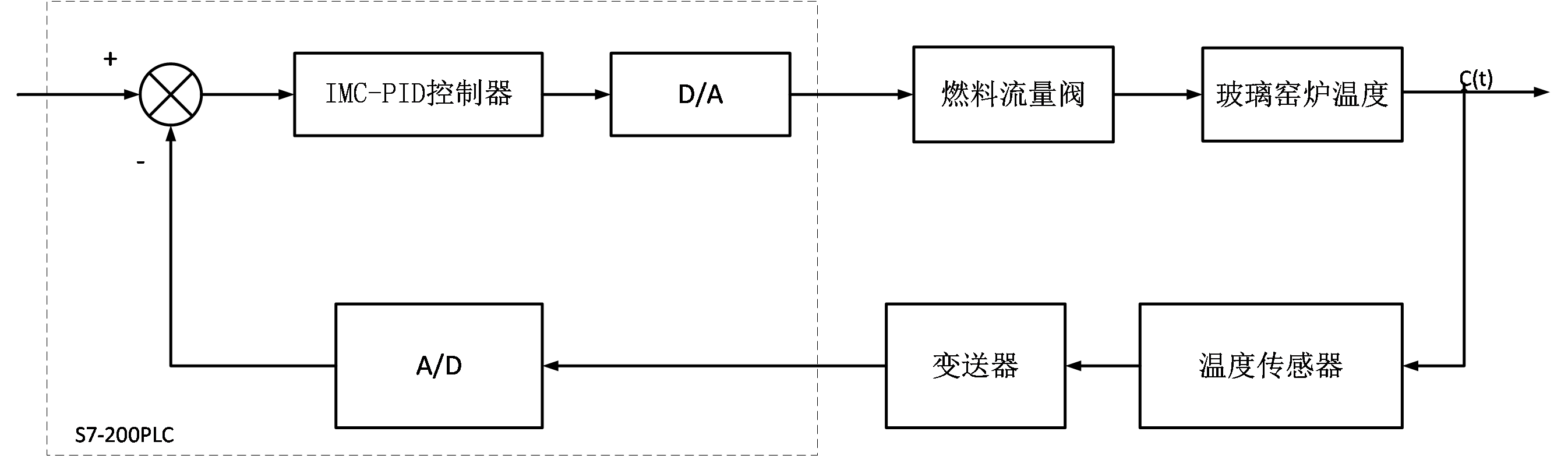

2.4 控制系统结构框图设计

系统整体采用单闭环结构,数模转换及PID控制部分由S7-200系列PLC实现,通过可编程控制器,完成对玻璃窑炉燃料喷口的流量的监控,对玻璃窑炉内温度的比较分析,时时刻刻维持温度在一个能得到最好品质玻璃制品的范围内。

其中S7-200型号的PLC接受一个指定的温度信号,温度传感器时时刻刻监控着玻璃窑炉内的温度,并将信号传送给变送器,变送器将温度信号转换成S7-200型号的PLC可以识别分析的信号,PLC内的模数转换器将变送器传来的模拟信号变成数字信号,并与温度信号的相比较,得到一个差分信号传给PID控制器,PID控制器经过算法分析,将控制信号传给数模转换器,经数模转换器转化成模拟信号后,传给燃料流量阀,控制燃料流量阀喷出更多或更少的燃料,来达到控制玻璃窑炉内温度恒定的效果,从而以S7-200PLC实现整个系统的闭环控制。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: