智能配料控制系统软件设计毕业论文

2020-02-18 11:55:24

摘 要

本篇毕设论文主要研究智能配料控制系统软件功能,构建智能配料控制系统软件架构,设计软件使该系统满足配料生产过程中的物料存储、称重、运输、混合等工作。

工业配料是目前短时间迅速发展起来的世界工业技术之-一,涉及到了医药化工、冶金、纺织、和食品生产等各个领域。在工业生产中,是否拥有优质的配料将直接影响生产效率,一些产业的配料差错会造成严重的后果,甚至危及生命。就配料系统的工业背景来讲,能够设计出适应各个行业工艺的配料控制系统拥有重大的意义。

智能配料控制系统软件主要由顺料流启动模块,称重模块,逆料流停车模块,紧急停车模块,报警和信息采集等功能构成,配料工艺较为简单。本设计在逆启顺停、称重、信息采集等方面展开研究。

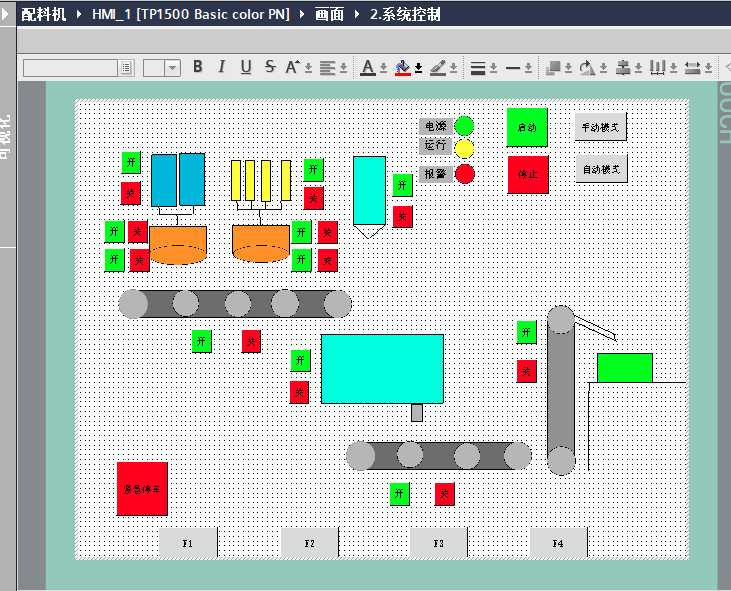

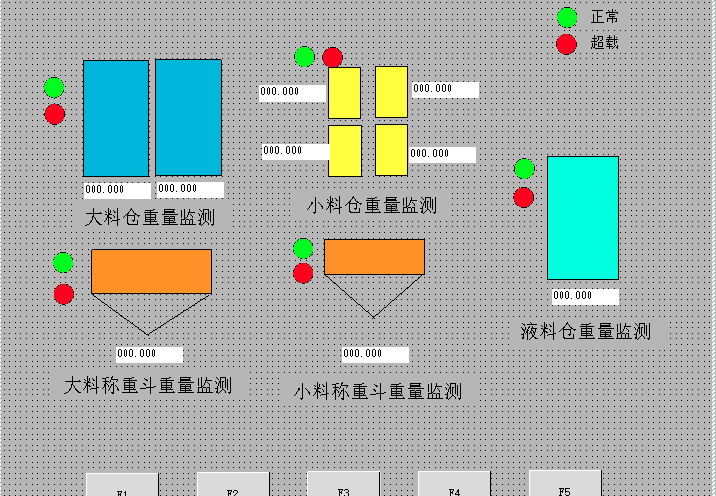

本文重心主要在软件设计上,构建系统构架后,将系统分为若干个模块,使用PLC编程软件博图V15编辑梯形图程序,同时使用博图V15软件设计制作对应的HMI控制屏,绘制出了人机界面上面的模式选择,启停,紧急停车和信息采集等窗口。然后将HMI与PLC进行通讯连接,编译运行,进行软件仿真。

本论文在最后一章进行系统的总结,以及对未来的展望和优化方向,完成了本次毕业设计。

关键字:配料;软件;PLC;HMI

Abstract

This paper mainly studies the software function of the intelligent batching control system, builds the software architecture of the intelligent batching control system, and designs the software to make the system meet the requirements of material storage, weighing, transportation and mixing in the batching production process.

Industrial ingredients are one of the world's industrial technologies that have developed rapidly in a short period of time. They involve various fields such as pharmaceutical, chemical, metallurgical, textile and food production. In industrial production, the quality of ingredients will directly affect the production efficiency, and the ingredient errors in some industries will cause serious consequences, even endanger life. As far as the industrial background of the batching system is concerned, it is of great significance to design a batching control system that can adapt to the process of various industries.

Intelligent batching control system software is mainly composed of following material flow startup module, weighing module, reverse material flow parking module, emergency parking module, alarm and information acquisition functions. The batching process is relatively simple. In this design, the reverse start and stop, weighing, information acquisition and other aspects are studied.

The focus of this paper is mainly on software design. After building the system framework, the system is divided into several modules. The ladder diagram program is written using Siemens PLC programming software Botu V14. The corresponding HMI screen is designed and made with Botu software. The windows of mode selection, start-stop, emergency stop and information collection on the human-machine interface are drawn. Then HMI and PLC are connected by communication, compiled and run, and software simulation is carried out.

In the last chapter of this paper, the author summarizes systematically, prospects for the future and optimizes the direction, and completes the graduation project.

Key words: ingredients; software; PLC; HMI

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题研究背景和意义 1

1.2 国内外发展现状与研究水平 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状和发展趋势 2

1.3 研究的主要内容 2

第2章智能配料控制系统工艺分析 3

2.1 系统简述 3

第3章 智能配料控制系统软件设计选型 5

3.1系统方案选择 5

3.1.1包装称重控制系统 5

3.1.2 皮带称重控制系统 5

3.1.3 罐装称重控制系统 5

3.1.4 配料称重控制系统 5

3.2控制方案选择 6

3.3 PLC选型 7

3.4 人机交互界面选型 7

3.5 软件设计平台选择 8

第4章 智能配料控制系统软件设计 9

4.1系统控制具体目标 9

4.2系统软件流程图 11

4.3系统梯形图设计 11

4.3.1编程与程序结构 11

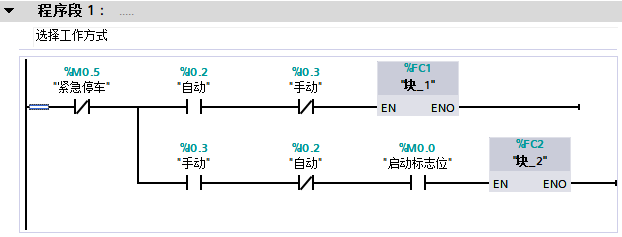

4.3.2手/自动模式选项软件设计 13

4.3.3运输工段软件控制设计 13

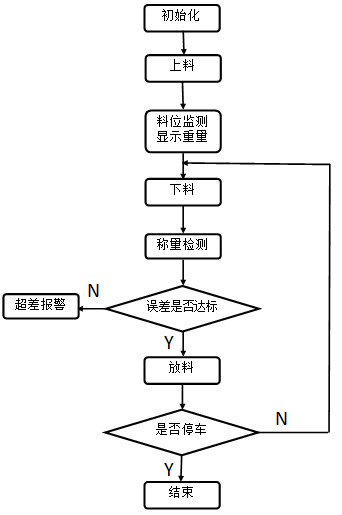

4.3.4称重模块软件控制设计 13

4.3.5 软件滤波设计 14

4.3.6 I/O口分配 15

4.5系统信息采集设计 18

第5章 智能配料控制系统软件调试与仿真 19

5.1控制系统PLC程序仿真 19

5.2控制系统HMI屏仿真 20

5.3通讯连接、仿真调试 21

第6章 总结与展望 25

参考文献 26

附录 27

致谢 36

第1章 绪论

1.1 课题研究背景和意义

在工业生产中,配料工艺涉及到了几乎各个工业生产领域,例如冶炼、医药化工、食品加工、特种材料生产等,同时,工业配料技术也是世界工业领域内迅速发展起来的核心工业技术之-一。工作材料的质量提升必然会伴随着配料技术的不断发展而不断的进步。在工业生产中,工业配料质量的好坏将直接影响着工业生产能否顺利的进行。一旦配料质量达不到预期标准,产品的质量和生产的效率将都得不到保障,原材料会被浪费,甚至会造成更严重的后果,危及人身安全。

就工业配料技术的发展来看,目前各行各业对配料控制系统的要求不断提高,向着数字化、智能化看齐。为了能够保证控制系统的稳定运行及可靠性,使信号的传输以及处理向着数字方向发展,可以大幅提高系统精度和系统抗干扰的能力。智能化,即是要求用自动化替代传统的人工操作方式,控制系统可以通过指令指挥电气设备自动完成相关原材料的上料、称重、运输、混合、下料和包装等工作,当然最好还要具备误差分析矫正、抗干扰等功能,系统操作员可以通过远程操作就能够完成相关的工业配料生产工作,节约成本。

改革开放以来,我国国内的很多家科研机构都投入了大量的精力到设计开发工业智能配料系统的行列中来。然而在整个系统的误差较正、智能控制、数据采集、监视报警等多个方面,均未达到国外的先进水平,在一些特种、高精度的作业中只能够进口国外的相关配料设备。然而,通过进口的设备价格昂贵,使很多中、小型企业望而却步。近年来,国内的智能化控制系统发展迅速,PLC在各个工业领域运用越来越广泛,特别是随着电工电子技术、计算机技术、自动化技术的发展,提升我国智能配料控制系统水平迫在眉睫,因此,提高配料系统的智能化、自动化程度和产品质量,设计出精度高、性能全面的配料系统意义重大。

1.2 国内外发展现状与研究水平

1.2.1 国外研究现状

目前在国外,伴随着计算机控制技术和微电子技术的蓬勃发展,配料控制系统历经人工手动的控制、机械电气的控制、单片机的控制、工业计算机集中管控等阶段,迅速发展。

在人工的手动控制阶段,因为微机配料设备所占空间较大,每一台设备相互几乎没有联系,基本由操作员现场判断并调整控制器,而且操作员每一次都无法进行进行单对多的监视,还要在同时进行配料数据的手工记录,工作繁重。

进入电气控制时期后,晶体管和电子管技术发展迅猛,渐渐出现了一些小型组合仪表。但这类型的仪表也有着两个较大的问题:其一是存在大量的电噪声,需要设计相当复杂的滤波电路才能消除;其二便是控释系统所处的环境如果十分恶劣的话,各元器件十分容易老化,致使整个系统抗干扰能力下降。

在使用单片进行机控制时期,大规模的集成芯片技术逐渐成熟,各个相关技术也突飞猛进,单片机控制的配料系统在前两种控制类型的配料系统基础之上有了技术性突破:更简易的电路,更靠性的性能,以及能够满足用户需求的实时性等,使单片机控制技术在智能配料系统领域广泛应用。

1.2.2 国内研究现状和发展趋势

近些年来,伴随着一场又一场的技术革命和我国对科技研发创新的大力支持与投入,工业生产规模逐渐扩大,计算机技术日益成熟,基于PC总线和STD总线的计算机控制技术成为了目前的国家主流技术。随着技术发展和广泛的应用,配料控制系统向着智能化、集中化发展,工控机不仅仅能实现整个工艺流程的监控及报警、数据信息采集、材料打印等功能,还可以完成对各需要控制的对象进行直接控制和信息采集工作。

1.3 研究的主要内容

本文章根据毕业设计的具体要求,详细了解了配料系统在国内外的发展现状,深入研究智能配料系统的工艺流程,分析相关工作原理。对配料机的称重和顺料流启动,逆料流停车做出了具体方案。重点完成了整个控制系统的框架设计,进行模快化编程设计,HMI人机交互界面设计,并在指导教师允许下在同力机电的PLC实验室进行调试。具体任务分为以下几步:

1.在前期调研阶段,上网充分查阅相关资料和文献,阅读参考文献,了解智能配料系统软件功能。

2.根据毕业设计要求的智能配料系统相关的技术参数和指标,结合同力机电实验室条件,选取并熟悉合适的软件设计平台。

3.学习智能配料控制系统软件设计方法。

4.构建智能配料控制系统软件架构,掌握智能配料控制系统设计方法,并将整个系统分成若干模块。

5.选取合适的控制器及相关型号,如:PLC、变频器、HMI等。根据选好的型号在软件中进行模块化编程。

6.到实验室现场进行实验调试,软件仿真,解决出现的问题,实现智能配料控制系统软件设计。

第2章智能配料控制系统工艺分析

2.1 系统简述

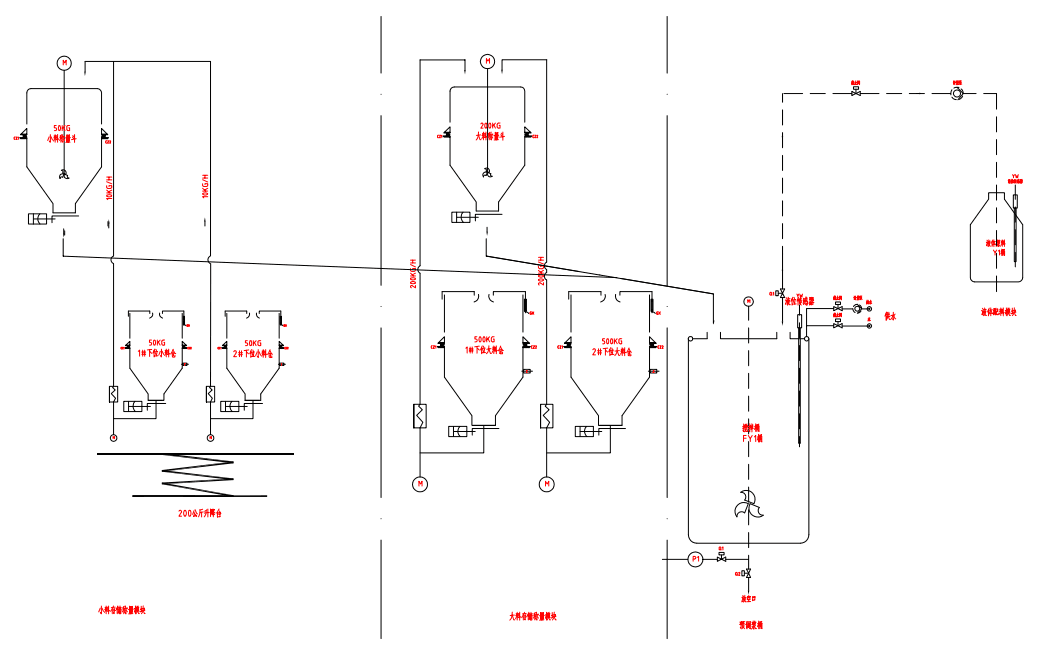

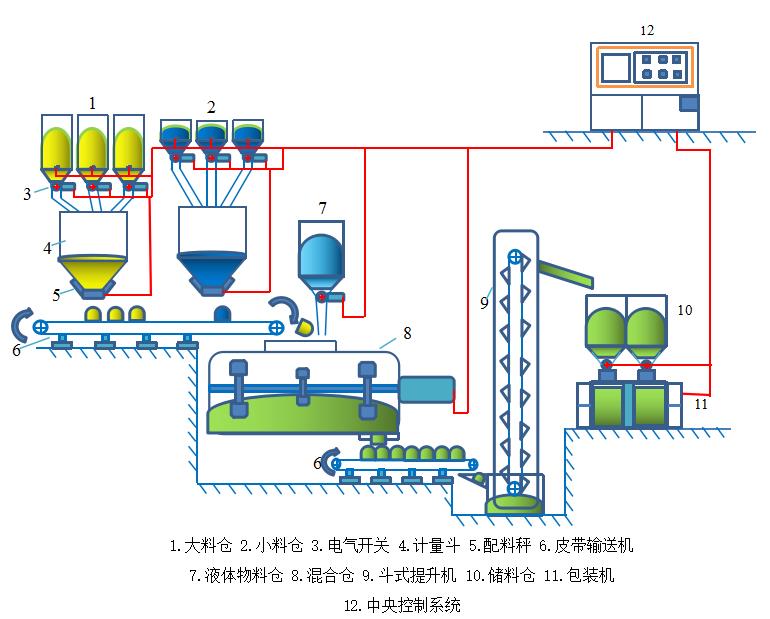

配料控制系统是工厂生产过程中的最重要的工序之一,系统的精度和灵敏度将直接影响对配料成品的质量。系统是由PLC与上位机组成一个计算机控制网络,通过实验室实现现场总线连接。在自动化配料生产过程中,先由称重斗将主料与辅料、液料等原材料根据配方按一定比例称重后,由传送带完成对固体原材料的运输,送入搅拌机中进行混合加工。PLC在整个控制系统中,需要对各个电气阀门、运输设备、秤量模块等进行精确控制,并对系统进行信息采集、故障检测及报警。

常规的智能配料系统的软件部分是针对配料称重工段进行监控和智能控制而设计开发的智能控制系统,抗干扰能力强、容易操作、功能完善,可广泛应用于化学工业、食粮、饲料、冶炼、制药等行业。随着技术发展,配料系统的逐渐的智能化,上位机逐渐发展,具有了配方信息管理、采集功能,大量的数据信息可以通过第三方软件提供给操作人员,极大的丰富了生产车间的数据库,为配方改良提供依据。另外,数据交互是配料系统的另一个特点,通告与其他的管理系统进行交流学习,可以进行深层次二次开发和。智能配料系统的软件通过PLC,实现配料生产线的无人化生产,通过HMI画面监控进行全方位的系统监控。

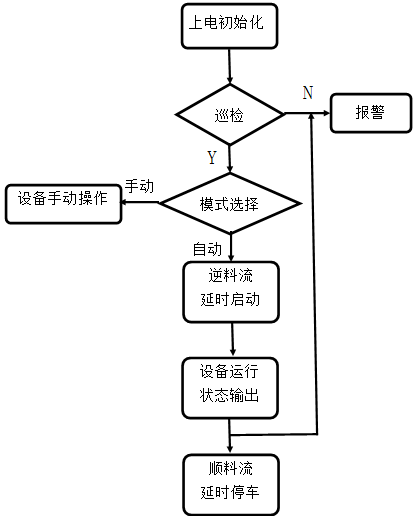

本次智能配料控制系统设计主要分为称重控制和运输工段两部分。如图2.2所示,智能配料系统上电后,用来驱动皮带的电机开始旋转。开机过程中传送皮带逆料流顺序启动,储料斗中的原材料物料落在称重斗内,到达配方重量后阀门打开,落到运输皮带上,经皮带运送到达搅拌混合区。混合后通过皮带运输,冷却处理后进入包装区域。

逆料流启动

模式选择

自动巡检

上电初始化

顺料流停车

配料完成称重停止

状态输出

称重模块运行

图2.1 工艺流程简图

图2.2 智能配料控制系统图

第3章 智能配料控制系统软件设计选型

3.1系统方案选择

3.1.1包装称重控制系统

包装称重控制系统主要是针对一些无严格混合比例要求的配料系统,主要按重量来进行包装的控制系统,包装系统广泛应用于食粮、化学工业、医药等行业。

包装称重控制系统可提供不同的生产现场解决方案,支持夹袋,掉袋,推袋,震动,吹料等功能,包装称重控制仪表提供完整的控制方案,传感器采集处理、产品到位检测出等功能,一台仪表就能满足用户控制生产要求,集成度高。但是该系统原理为先混合,后称重,只适用于无比例混合配料系统的称重使用,并不适合本次毕业设计的工业背景。

3.1.2 皮带称重控制系统

皮带称重控制系统主要是在传送带运输过程中进行称量控制,利用皮带输送机将物料载荷信号与速度信号输入先进的称重控制控制器测量接口,计算出实际给料量。控制系统将实际给料量与设定给料量进行比较,输出控制量调节输送皮带的运行速度使给料量保持在接近设定量的范围。

电子皮带称所用的称重传感器的选择有很大的限制,要求精度高,反映要快,因为是皮带秤量,所以传感器的选用个数、最大量程都要结合皮带自重、消耗磨损比和震动冲击等荷载等因素综合考虑才能确定。理论上来说,每条皮带秤上的载荷越靠近传感器的标准量程,得到的结果越准确。但是现实中工业环境差异较大,干扰载荷较多,因此称重传感器的使用寿命和精度都得不到保障。同时所选择的传感器称重量程的算法公式是在充分考虑到影响秤体的各个因素后,经过大量的实验而确定的,计算过程复杂,也难以进行精确的位移控制。

3.1.3 罐装称重控制系统

罐装称重控制系统称重原理是将液料投入到储料罐中,通过称重称称重后投入到运输工段,之后进行包装。但此系统适应于液体配料控制,并最好配备相关的管道运输,不适合本次毕业设计。

3.1.4 配料称重控制系统

配料秤称重控制系统原理是根据提前输入到PLC中的原材料配方,对原材料中的各个物料分别先进行称重控制,然后由运输工段运输到反应釜中,进行配料混合工作。这种方法适合单一或者多物料称重系统,类似本设计要求的固液混合也比较适合,用途比较广泛。

整个系统一般由配料秤称重斗、上料机、下料机、运输机构几大部分组成。上料机一般采用皮带螺旋上升给料,或者气锤吹料、震动上料等几种形式。整个系统的核心是称重部分,称重斗通过重量控制反馈给储料仓,进行原料重量管控,称重传感器的精度和灵敏度将直接影响整个配料系统的精度。运输机构通过工段控制将原材料运输至反应釜混合。本次设计经过慎重考虑后选择PLC 上位机的组合方案,配合称重传感器,这样的方案性能卓越,抗干扰强,操作简单,功能丰富且造价不高,是中小企业非常好的选择之一。

3.2控制方案选择

选择系统方案的原则为在满足生产需求、确保产品的质量前提下,追求投资更少,效益更高和操作更方便。根据本次设计要求和日常所学,对控制系统提供两种方案进行选择:PLC控制和单片机控制。

(1)单片机控制:单片机,可以理解为一种微型计算机,将计算机基本部件集成到一块芯片上,片内通常含有ROM、CPU、I/O口、RAM、定时器、计数器及系统总线等。伴随着科学技术的发展,单片机的片内集成功能越来越强大,而且朝着Soc (片上系统)的方向发展。单片机具有体积较小、功能强、功耗低、易推广等显著优点,目前广泛的应用于各种电子仪表、电子电器、节能器械、工业控制等诸多方面,促进了产品智能化、微型化,不仅提高了产品功能质量,又降低了成本。

但是使用单片机对环境有较高要求,工业生产环境干扰较大,但是单片机抗干扰能力较弱,指令也比较复杂,需要很强的编程能力,可读性也不高。

(2)PLC控制:PLC,全称可编程控制器,它是数字运算电子系统的一种,它利用可进行编程的存储器,在内部存储并执行程序操作的指令,具有数字式、模拟式的输入和输出。PLC有丰富的指令系统,有各种各样的I/O接口、通信接口,有大容量的内存,有可靠的自身监控系统,因而具有以下基本的功能:

(1)逻辑处理功能;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: