42t-33m门座式起重机整体与均衡梁结构参数化设计毕业论文

2020-02-19 14:57:47

摘 要

门座起重机并非标准件,各个型号的起重机结构都不完全相同,但是其结构形式是极为相似的。传统的设计方法会有大量的重复设计,极大的耗费设计时间与精力,而对门座起重机进行参数化设计开发,能够省去不必要的重复设计,缩短设计时间,提高设计效率,还可以更为直观地展示出三维模型,更为方便地进行零件装配、有限元分析等工作。

本次设计以门座起重机为研究对象,将参数化技术应用到起重机实际设计中,立足于门座起重机专业基础知识,做出门座起重机总体设计,并借助Solid Works软件的参数化设计功能,进行门座起重机均衡梁的参数化设计,最终能够实现输入不同的均衡梁主要参数,软件能自动生成相应变化后的三维模型。

关键词:门座起重机;参数化设计;有限元分析

Abstract

The portal cranes are not standard parts, and the crane structures of the various models are not identical, but their structural forms are very similar. The traditional design method will have a lot of repetitive design, which greatly consumes design time and energy. The parametric design and development of the portal crane can save unnecessary repetitive design, reduce design time, improve design efficiency, and even more. In order to visually display the three-dimensional model, it is more convenient to perform parts assembly and finite element analysis.

This design takes the portal crane as the research object, applies the parametric technology to the actual design of the crane, based on the basic knowledge of the portal crane, makes the overall design of the portal crane, and with the help of the parameterized design function of Solid Works software. The parametric design of the equalizer beam of the portal crane can finally realize the main parameters of changing the input equalization beam, and the software can automatically generate the corresponding changed 3D model.

Key words: portal crane; parametric design; finite element analysis

目录

第1章 绪论 1

1.1课题研究目的和意义 1

1.2国内外研究现状 1

1.2.1参数化设计现状 1

1.2.2起重机设计现状 2

1.3研究内容 2

第2章 门座起重机总体设计 4

2.1主要技术参数 4

2.2变幅结构设计 4

2.2.1变幅结构主要参数 5

2.2.2臂长和象鼻梁前段 6

2.2.3象鼻梁后段和大拉杆 7

2.3变幅结构校验 9

2.3.1吊重全幅度水平落差校核 9

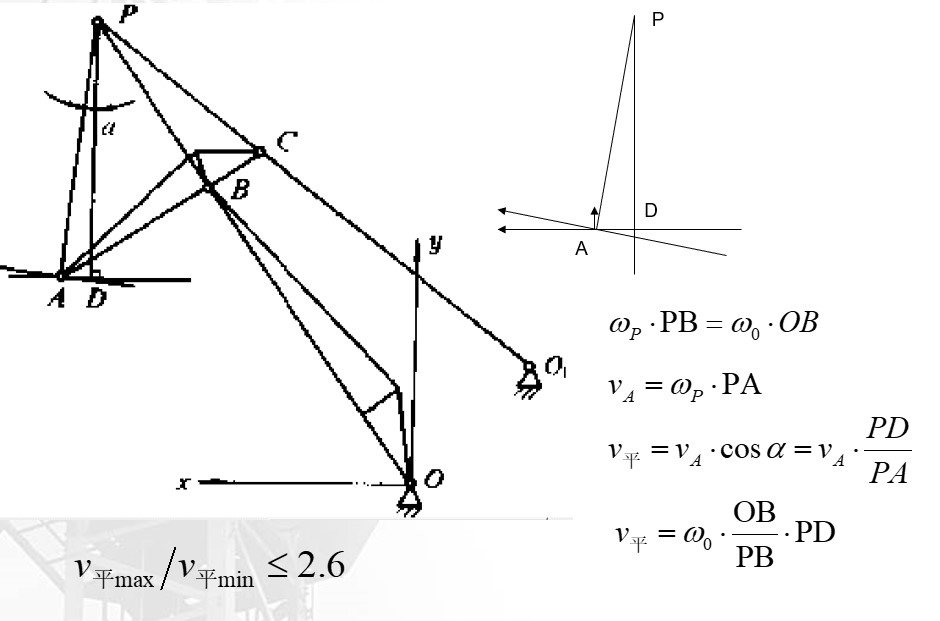

2.3.2水平速度校核 11

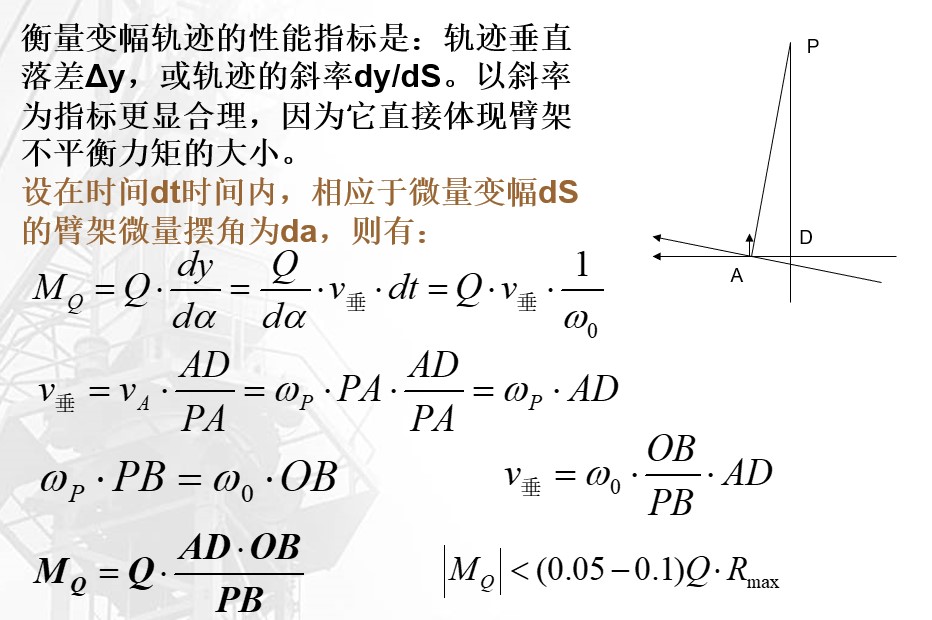

2.3.3吊重不平衡力矩校核 11

2.4杠杆活对重法 12

2.4.1对重杠杆设计 12

2.4.2对重重量估算 14

2.5平衡系统校验 15

2.6数据汇总 15

第3章 大车均衡梁参数化思路 17

3.1 运行机构组成 17

3.2参数化思路 17

第4章 参数化建模与程序开发 20

4.1运行机构模型建立 20

4.1.1建立参数化均衡梁 20

4.1.2建立台车组 24

4.1.3建立运行机构装配体 26

4.2结构参数化程序开发 27

4.2.1引用类型库 27

4.2.2登录窗口 27

4.2.3选型窗口 28

4.2.4输入窗口 29

第5章 有限元分析 31

5.1有限元分析简介 31

5.2模型装配 31

5.3有限元分析结果 32

5.3.1定义材料、外部载荷、网格 32

5.3.2结果分析 32

第6章 环保经济性分析 34

6.1成本分析 34

6.1.1传统设计及加工成本 34

6.1.2参数化设计成本分析 34

6.2环保经济性汇总 35

第7章 总结与展望 36

7.1工作总结 36

7.2难点与不足 36

7.2.1课题难点 36

7.2.2不足之处 36

7.3课题展望 37

参考文献 38

附录 39

致谢 48

第1章 绪论

1.1课题研究目的和意义

门座式起重机可用于货场、料场货、散货的装卸作业,具有场地利用率高、作业范围大、通用性强等特点,是常用的港口机械设备之一[1]。而随着科学技术的发展,起重机市场竞争愈发激烈,只有不断的创新和改进,提高门座起重机的设计效率,降低设计成本,才可以在激烈的市场竞争中占有优势。而利用参数化设计,可以在港口起重机的设计中,快速、有效的解决其中的问题,大大简化起重机设计流程,缩短设计时间,提高设计质量和设计效率,参数化设计对起重机的快速、高效设计有着重要意义。

在使用港口起重机的过程中,起重机必须安全可靠的运行,预防故障引起的事故,其使用寿命要尽可能长,维修成本不能过高,减少经济损失与人员伤亡,故而需要正确全面的了解起重机的动静态性能及其受力情况,在对起重机进行了分析的基础上,提出并改进其设计结构或维修措施。

但是,起重机的模型过于庞大和复杂,如果要对其模型进行合理的设计和建模分析,不仅对人员的能力知识要求较高,而且会花费大量的时间和精力[2]。并且门座起重机有很多结构是类似的,只是有的尺寸或者施加的载荷不同,传统的设计和分析过程中会有很多工作是重复的,会浪费很多时间和精力。而对于某些存在相互关联的尺寸,很可能修改时只是改了其中某一个尺寸,忽略了与其相关联的尺寸,最后造成制造出来的起重机不符合要求,更有甚者会造成重大事故,带来经济损失和人员伤亡。

若能实现门座起重机参数化,不仅能降低对工程人员的知识能力要求,而且会避免过多的重复工作和疏忽,节省大量的时间和精力,提高门座起重机的设计效率和分析效率。

1.2国内外研究现状

1.2.1参数化设计现状

参数化设计是目前热门的应用技术之一,它更符合现代的概念设计以及并行设计思想,之后的设计均可直接通过修改之前的设计来实现[3]。借助参数化设计还可实现动态设计、机构设计的运动仿真模拟。利用参数化设计,设计人员可以首先进行草图设计,勾画出设计轮廓,然后输人精确尺寸值来完成最终的设计,符合实际工程设计习惯,尤其在系列化设计中,参数化设计的优点愈发明显。

相较国外,目前我国参数化设计仍处在发展的阶段,技术软件比较先进,也不缺乏会使用的人才,但是工艺依然滞后。外国对参数化建构的发展有两方面的:参数化设计和参数化建造。参数化设计就是在电脑上的操作、模型的建造;参数化建造则是借助先进的数字化设备来进行实体的建造。我国现阶段参数化设计的发展远远高于参数化建造的发展,当然其中的原因有多个方面,首先,国外的参数化建造的数字化设备都是十分精密的,我国的技术无法独立自主生产参数化构造设备。其次,结合我国国情,劳动力成本低,可以用人力来替代一些自动化的设备。

在劳动力成本低的前提下,结合我国的发展现状,参数化设计的发展要走低劳动力、低成本与参数化设计相结合的道路。

1.2.2起重机设计现状

近年来经济快速发展,港口吞吐量也大大增加,市场对起重机械的需求显著增加,对起重机的要求也越来越高。国外的起重机制造厂家不仅在优化设计,还采用了自动化、智能化的设备提高生产效率,起重机械向着专用化、模块化、自动化和智能化发展。国外已经将机械技术和电子技术相结合,将先进的电力电子、模糊控制等技术应用到机械驱动和控制,实现起重机的自动化和智能化。例如某些国外的起重机可以通过磁场变换器或激光的方式,来达到吊具的高精度定位和防摇摆;某些国外企业的起重机上安装了微机监控系统,微机系统监控可以监控起重机的大部分维护内容,如起重机的载荷、应力和振动情况;日本某些公司还将变频调速应用与起重机械,可以做到无级调速,节省能源损耗。

与国外相比,我国一些生产制造设备还无法自主设计和制造,自动化和智能化还远远不足[4]。数字化技术还只是处于发展阶段,在不断的吸收国外先进技术的同时,还需提高创新能力和自主制造能力,并且根据国内港口不同的需要制作专门化起重机械。

1.3研究内容

以门座起重机为研究对象,将参数化技术应用到实际设计中,立足于门座起重机专业基础知识,借助计算机软件工具,应用系统化设计思想和模块化设计理论[5]。再基于Solidworks的参数化设计功能,进行门座起重机整体与均衡梁参数化设计,最终能完成门座起重机的设计和均衡梁的有限元分析,并可以做到改变输入门座起重机的主要参数,软件能完成相应变化后的三维模型及有限元分析。

技术方案:

(1)确定基本参数。门座起重机是一种使用在港口的机械设备,采购成本较高,用户根据自己的使用需求提出产品的基本要求,如起重量、最大工作幅度、变幅形式、工作级别等,并说明起重机的使用环境,例如工作地点(沿海或者内陆地区)、温度条件(南方或北方)。设计者根据需求确定门座起重机的部分重要参数。

(2)初步设计。根据由基本需求确定的参数,进行更加详细的设计,以形成初步的设计方案,比如臂架的型式(选择四连杆式组合臂架)、臂架平衡型式(杠杆活对重式)、象鼻梁及臂架长度、臂架下铰点位置等。

(3)设计校验。确定相应的参数,按照《起重机设计规范》,完成总体设计、机构设计和结构设计时,完成校核计算部分,如果校核结果满足条件,则进入下一部分的设计;如果不能通过校核,则返回上一步,重新选取参数。

(4)建模。根据结构形式和尺寸参数,借助Solid Works、CAD等计算机软件,绘制工程图与三维模型,完成三维建模及有限元分析。

(5)参数化开发。基于VB对Solid Works进行二次开发,实现在VB的界面改变参数,Solid Works软件可以生成相应的三维模型。

第2章 门座起重机总体设计

2.1主要技术参数

表 2.1 主要参数表

起重能力 | 起重量 | 42t | |

工作幅度 | 最大幅度33m | 最小幅度10m | |

起升高度 | 轨上30m | 轨下14m | |

工作级别及速度 | 起升 | M7 | 35m/min |

变幅 | M7 | 50m/min | |

回转 | M7 | 1.25r/min | |

运行 | M4 | 26m/min | |

风压 | QI=20m/s | QII=35m/s | QIII=50m/s |

轮压 | lt;500kN | ||

钢轨型号 | 标准 | ||

轨距’基距 | 10.5m’10.5m | ||

门腿净空高度 | gt;=6.5m | ||

尾部回转半径 | lt;=8.2m | ||

电源 | AC 10kV,50HZ | ||

根据表2.1中的主要参数,如最大幅度33m、最小幅度10m、轨面上起升高度30m、轨面下起升高度14m、尾部最大回转半径8.2m、门腿净空高度等,结合一些门机CAD图纸,完成门机总体设计及之后的三维模型。

2.2变幅结构设计

根据表2.1中的主要参数,如最大幅度33m、最小幅度10m、轨面上起升高度30m、轨面下起升高度14m、尾部的最大回转半径8.2m等较为重要的参数,完成变幅机构的设计[6]。

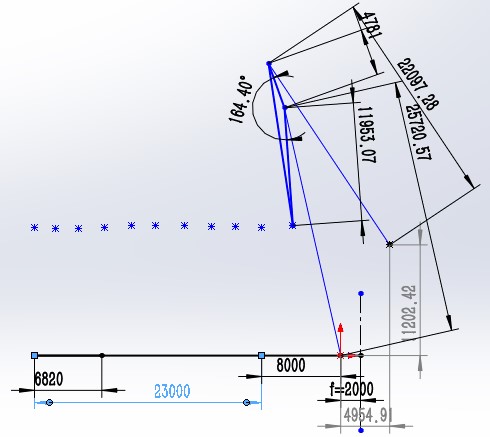

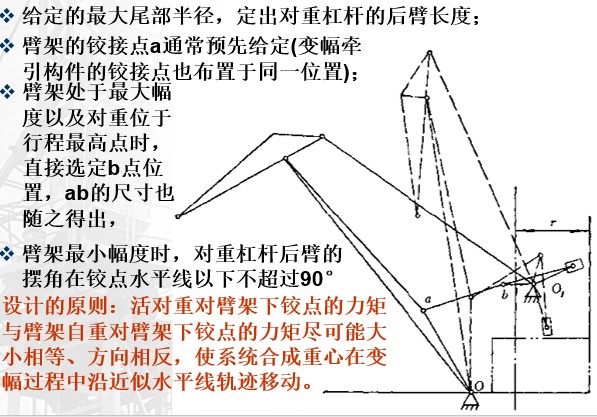

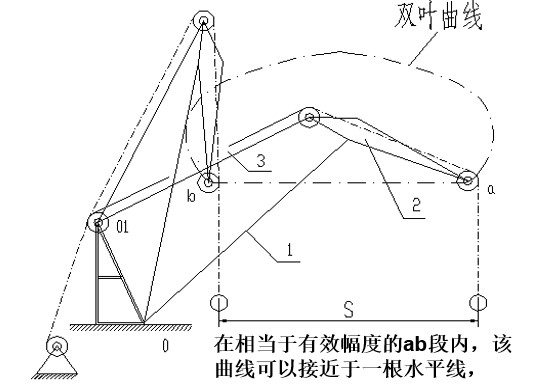

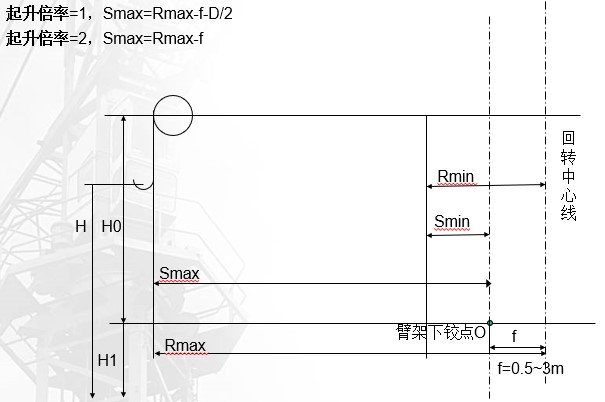

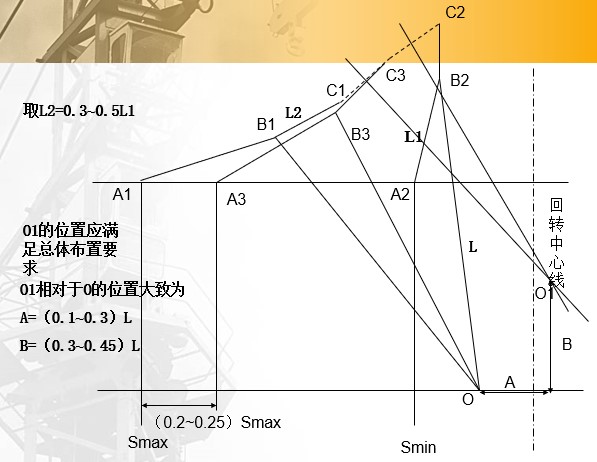

图 2.1 四连杆式组合臂架

为使载重在变幅过程中沿水平线或接近水平线移动,采用如图2.1所示的组合臂架补偿法,其特点是,物品在变幅过程中的水平移动依靠臂架端点在变幅过程中沿水平线的轨迹运动来保证[7]。用图解法来选取四连杆式组合臂架的参数,先后确定臂架长度和象鼻梁前段长度、象鼻梁后段长度和大拉杆长度。

2.2.1变幅结构主要参数

确定图2.2中的尺寸:

H=30m 轨上高度应为30m,因此H取30m

H1=20m 参考实际数据及门机CAD图纸尺寸,取立柱、转台等部分高度H1为20m

H0=H-H1 3m=10m 3m=13m 考虑到吊钩有一定尺寸及预留一个安全距离,吊钩铰点与臂架下铰点垂直距离H0应再提高3m

Rmax=33m 最大幅度

Rmin=10m 最小幅度

取起升倍率=2

f=2m 参考实际数据中f约为0.5~3m,取f为2m

Smax=Rmax-f=33m-2m=31m

Smin=Rmin-f=10m-2m=8m

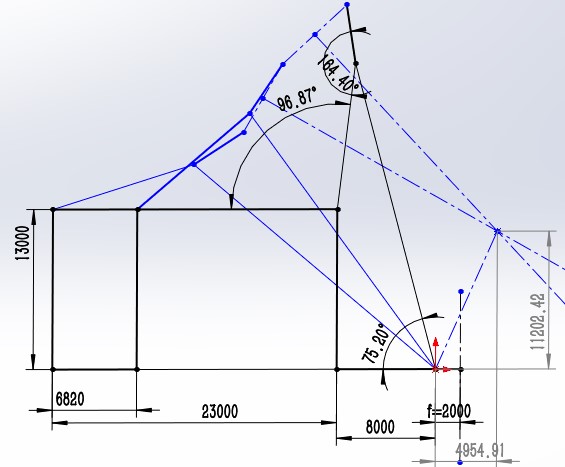

图 2.2 确定基本参数

2.2.2臂长和象鼻梁前段

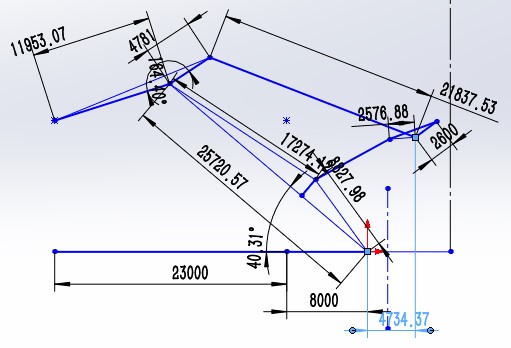

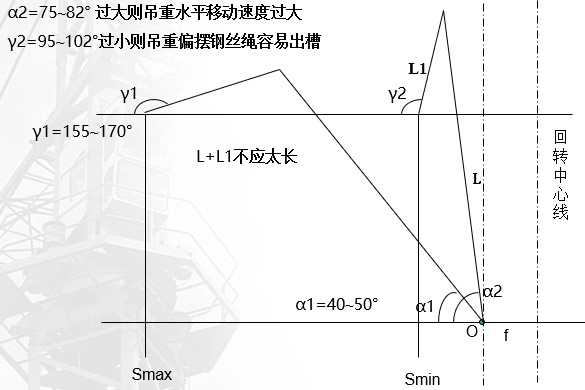

确定需要的基本尺寸后,下一步确定臂长和象鼻梁前段长度,确定的方法如图2.3和图2.5所示。

图 2.3 臂长与象鼻梁前段

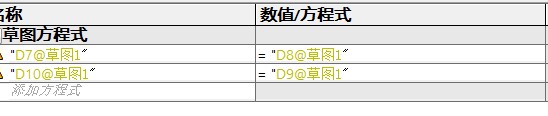

如图2.3臂长与象鼻梁前段有一定的约束条件,采用图解法来确定一组数据。在SW软件中进行作图,在工具栏中添加方程式,令在最大幅度、最小幅度两处的臂长相等,在最大幅度、最小幅度两处的象鼻梁前段相等,如图2.4所示。

图 2.4 添加条件

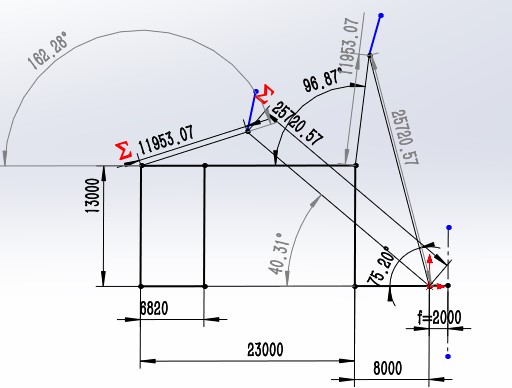

此时最大、最小幅度点是固定的,两处的臂长相等,象鼻梁前段相等,改变α2、γ2的角度,α1、γ1的角度会随之改变,选取一组符合条件的角度值,即确定下来了臂长和象鼻梁前段长度、最大幅度处的角度、最小幅度处的角度,结果如图2.5所示。

图 2.5 臂长与象鼻梁前段尺寸

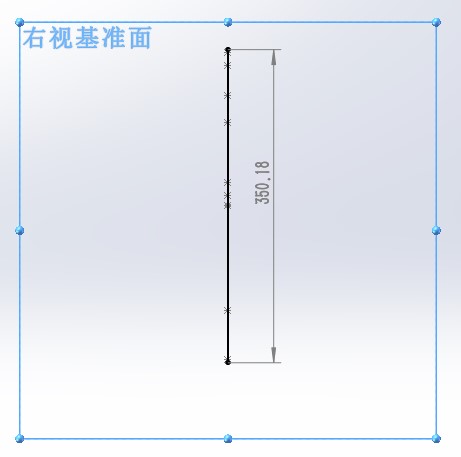

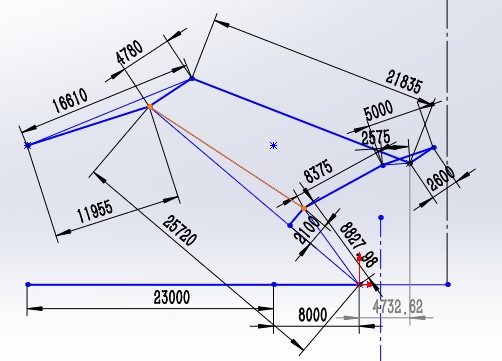

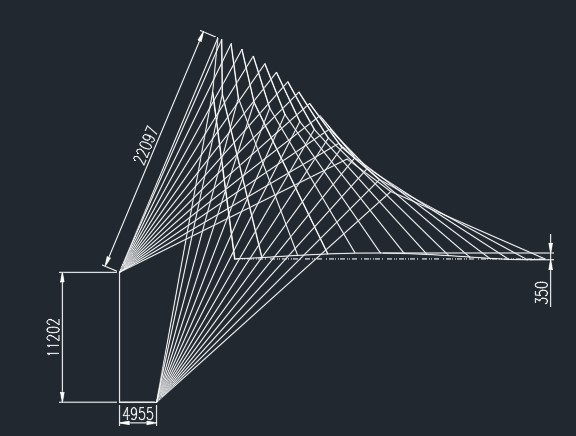

2.2.3象鼻梁后段和大拉杆

接下来需要确定象鼻梁后段长度和大拉杆长度,如图2.6所示,象鼻梁后段长度约为0.3~0.5的象鼻梁前段长度,这里取0.4的象鼻梁前段长度。A1与A3距离约为0.2~0.25的Smax,此处取0.22。

图 2.6 象鼻梁后段和大拉杆

同样的在SW软件中添加方程式,令各处的象鼻梁前段长度、象鼻梁后段长度、象鼻梁前后段夹角、臂长均一致,分别连接C1和C3、C3和C2做中垂线,通过改变象鼻梁前后段夹角来调整O1的位置至满足要求,结果如图2.7所示。

图 2.7 象鼻梁后段和大拉杆尺寸

2.3变幅结构校验

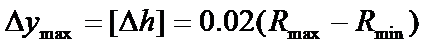

2.3.1吊重全幅度水平落差校核

如图2.8吊重全幅度水平落差应满足:

(2.1)

(2.1)

所以Δymax=0.02(33-10)=0.46m=460mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: