钢铁物流货场货物分配仿真优化研究毕业论文

2020-02-19 15:02:29

摘 要

钢铁物流堆场存储作业系统是一个结构复杂的离散动态系统,系统中各要素之间相互关联、相互限制、相互作用。近年来,钢铁物流企业纷纷进入了转型升级阶段,由于之前规划存在不合理因素,同时随着钢铁制品的产能扩大,造成了堆场内车辆拥堵、生产效率降低、生产设备工作不均衡等问题。本文从解决堆场内生产作业不均衡的问题出发,研究制约堆场作业均衡的各项因素,进而提出解决该问题的方法,以最大程度提高堆场的作业效率,降低堆场内车辆的拥堵,实现优化管理。

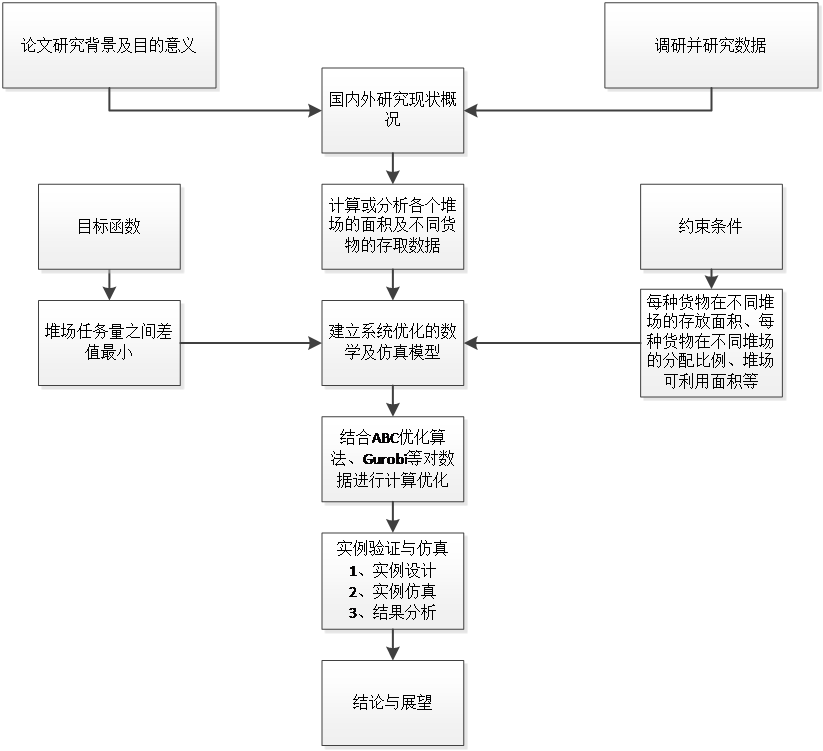

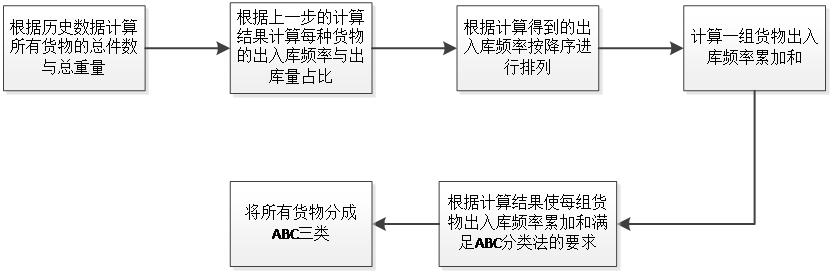

本文首先介绍本次研究的背景,国内外对类似问题的研究现状和研究方法,进而制定本次研究的技术路线。接着对本文研究的钢铁物流堆场实际情况进行介绍,对影响作业均衡的要素进行分析,进而在以上研究基础上对本文采用的ABC分类法进行详细介绍,由货物的出入库频率降序排列得到ABC三类货物。接下来对本文研究的问题进行分析,后对本文中设计的数学模型进行详细介绍,数学模型的目的是使各堆场任务量差值最小,接下来对相关数据进行计算说明,接着对本文的算法设计进行介绍,后对A、B、C三类货物分别进行算法设计和结果运算,A类货物的仓位先平分后用算法优化分配,B类货物的仓位用算法进行优化分配,C类货物的仓位进行随机分配,同时对模型求取精确解进而验证可行解的正确性,最后通过制定三种货物分配策略并对其进行仿真建模,通过对结果的比较计算从而验证本文采用的ABC分类策略的可行性。

关键词:ABC分类法;ABC优化算法;仿真建模

Abstract

The steel logistics yard storage operation system is a discrete dynamic system with complex structure. The elements in the system are connected, mutually constrained and interact with each other. In recent years, steel logistics enterprises have entered the stage of transformation and upgrading. Due to the unreasonable factors in the previous planning, and with the expansion of the production capacity of steel products, the problems of vehicle congestion, production efficiency, and uneven production equipment are caused. Starting from solving the problem of balance of production operations in the yard, this paper studies various factors that restrict the balance of the yard operation, and then proposes a solution to the problem to maximize the efficiency of the yard and reduce the congestion of vehicles in the yard. Achieve optimal management.

This paper first introduces the background of this research, the research status and research methods of similar problems at home and abroad, and then formulates the technical route of this research. Then introduce the actual situation of the steel logistics yard studied in this paper, analyze the factors affecting the operation balance, and then introduce the ABC classification method used in this paper on the basis of the above research, ABC three types of goods are sorted in descending order of the frequency of goods entering and leaving the warehouse. Next, the problems studied in this paper are analyzed. Then the mathematical model designed in this paper is introduced in detail. The purpose of the mathematical model is to minimize the difference between the tasks of each yard. Next, the relevant data is calculated and explained. The algorithm design is introduced, and then the algorithm design and result calculation are carried out for the three types of goods A, B and C respectively. The positions of the A-type goods are firstly divided and then optimized by the algorithm. The positions of the B-type goods are optimized by the algorithm. The C-type goods The positions are randomly assigned, and the exact solution is obtained for the model to verify the correctness of the feasible solution. Finally, three kinds of goods distribution strategies are formulated and simulated, and the ABC classification used in this paper is verified by comparing the results. The feasibility of the strategy.

Keywords:ABC taxonomy;ABC optimization algorithm;Simulation modeling

目 录

第1章 绪论 1

1.1 研究背景与意义 1

1.2 国内外相关研究现状 1

1.2.1 国外研究现状 2

1.2.1 国内研究现状 3

1.3 研究内容和技术路线 5

1.3.1 研究内容 5

1.3.2 技术路线 6

1.4 本章小结 8

第2章 园区系统分析与堆存策略 9

2.1 钢铁物流园区系统分析 9

2.1.1 钢铁物流园区发展现状 9

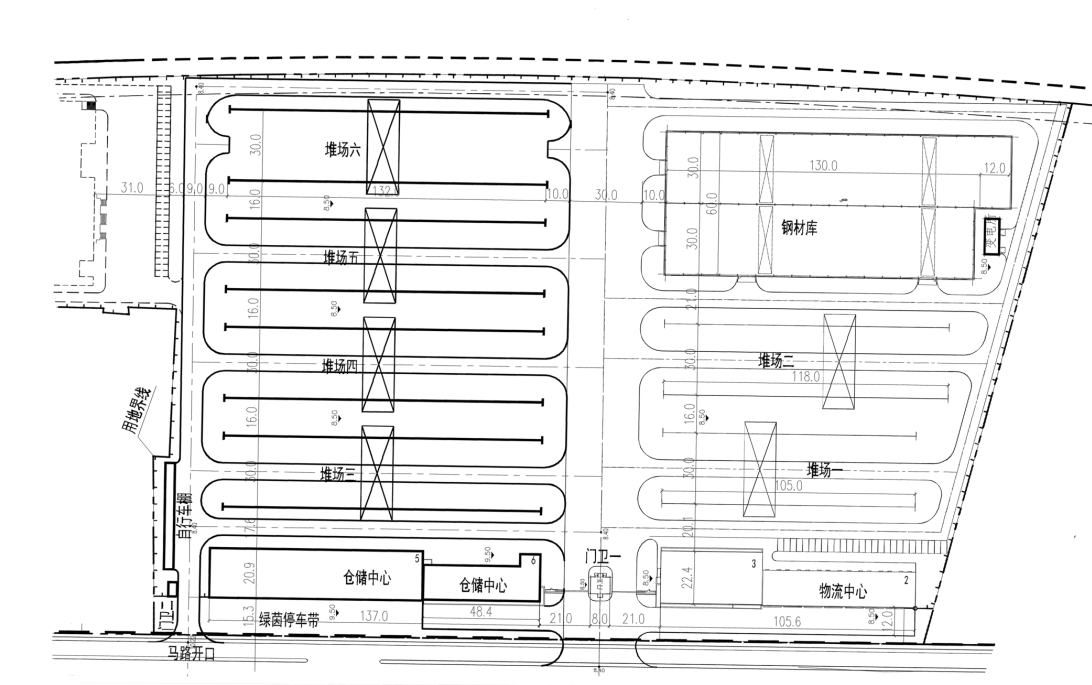

2.1.2 本文中钢铁物流园区的实际布局 9

2.1.3 螺纹钢堆存的基本原则 10

2.1.4 影响钢铁物流园区作业效率的因素 11

2.2 货物堆存策略选择 12

2.2.1 ABC分类法简介 12

2.2.2 ABC分类法的具体实施 12

2.2.3 ABC分类法的实例应用 13

2.3 本章小结 15

第3章 货物分配的数学模型 16

3.1 问题描述 16

3.2 货物分配优化模型 16

3.2.1 模型假设 16

3.2.2 模型构建 17

3.2.3 本文数学模型及其原理 21

3.3 本章小结 24

第4章 算法设计与优化求解 25

4.1 算法概述 25

4.2 A类货物算法设计与运行结果 25

4.2.1 A类货物算法设计 25

4.2.2 A类货物算法初步设计与运行结果 26

4.2.3 A类货物算法优化设计与运行结果 27

4.3 B类货物算法设计与运行结果 28

4.3.1 B类货物算法初步设计与运行结果 28

4.3.2 B类货物算法优化设计与运行结果 30

4.4 C类货物算法设计与运行结果 31

4.4.1 C类货物算法初步设计与运行结果 31

4.4.2 C类货物算法优化设计与运行结果 34

4.5 本章小结 35

第5章 基于Plant Simulation的钢铁堆场作业仿真建模 36

5.1 Plant Simulation简介 36

5.2 模型仿真的目标 36

5.3 仿真模型的抽象与简化 37

5.4 仿真模型建立的流程 37

5.5 货物堆存策略设计和相关数据计算 38

5.6 仿真模型的建立 45

5.6 仿真模型的结果分析与评价 52

5.6.1 仿真方案的输出结果 52

5.6.2 仿真方案的结果分析 55

5.7 本章小结 56

第6章 结论 57

6.1 全文总结 57

6.2 创新点 57

6.3 研究展望 58

参考文献 59

附录 61

附录A 61

附录B 62

致谢 64

第1章 绪论

1.1 研究背景与意义

件杂货又叫件杂货物,简称件货或者杂货,英文叫general cargo,即为普通货物。件杂货还可以分为包装货和未包装货,包装货就是可以用包、袋、箱等包装起来进行运输的货物,未包装货就是没有包装或者无法包装的货物,采取相应的运输措施后直接运输。现在钢铁堆场存在着运输车辆排队和货物堆存方式不合理等影响较大的问题。货场运输车辆较多,货物堆存位置的影响使得物流园区内的作业秩序受到较大的影响,各堆场的设备和空间利用率差别较大,因此对此类钢铁堆场重新进行适当的优化调整显得十分必要,对于这类问题我们针对不同的货物提出不同的分配策略进行相应的设计和仿真,进而在不同的货物分配策略下找到适合此堆场的货物分配策略来解决当前最主要的矛盾和问题。所以在遵循货物存取基本原则下,对堆场内部各设施的利用情况进行优化使堆场容纳量进一步优化,从而使各作业单元效能均衡化,使运输设备在堆场内停留时间尽可能减少。通过借鉴相关研究人员对件杂货堆场和集装箱堆场货物堆存方式的研究,我们提出不同的堆存方式,研究在不同的堆存方式下各类货物的分类和存放问题,从而找到适合当前堆场存取方式的最佳方案。钢铁物流园区的实景图和平面图如下图所示:

图1.1 钢晨物流园实景图 图1.2 钢铁仓储物流园平面图

1.2 国内外相关研究现状

本文针对钢铁物流园区货物分配优化为目标,首先分析和研究现阶段国内外件杂货堆场和集装箱堆场货物分配策略及研究方向;同时,随着件杂货堆场货物及货位优化逐渐被重视起来,从而使得这方面的研究具有更直接的实际意义和更大的现实价值。

1.2.1 国外研究现状

针对当前订单履行操作严重影响供应链的性能这一问题, Ehsan Ardjmand[1]等提出了对基于put wall的拣选系统中的订单拣选和拣选机路由进行建模,并提出了两种遗传算法,一种是基于列表的模拟退火算法、另一种是遗传算法与基于列表的模拟退火算法相结合的算法。通过比较遗传算法、模拟退火算法和混合算法对不同问题的解决效率从而找出适应不同问题的合适算法,将各项算法与Gurobi算法进行比较,可以更为直观地找到优化效率最高的算法。

针对经典粒子群算法的局限性, Jang-Ho Seo[2]等提出了一种基于粒子群算法的多模态函数的改良算法,一种新的粒子群改良算法(MGPSO),它保留了粒子群优化算法的基本概念,与传统的混合算法相比具有更直接的收敛性。此外,MGPSO具有一个独特的优势,当群的数目为N时,可以搜索多模态函数的N个优势峰。应用多个案例研究,本文中包括一个实际应用来验证该算法的有效性。

对于经典的粒子群算法过早收敛的问题,同时防止算法陷入局部最优,Mana Anantathanavit[3]等提出了半径粒子群优化算法(R-PSO),该算法通过对给定半径内的agent粒子进行重新分组来扩展粒子群优化算法。它初始化粒子组,计算适应度函数,并找到该组中最好的粒子。R-PSO采用群体-群体的方法,通过共享代理粒子的信息来保持种群的多样性和进化,从而成功地保持了全球探索和局部开发之间的平衡。因此,agent粒子引导相邻粒子跳出局部最优,抵达全局最优。该方法在已知的基准数据集上进行了测试。结果表明,在求解多模态繁杂问题时,R-PSO算法比传统的PSO算法有更优的计算性能。

Meiling Feng[4]等研究了集装箱码头堆场空间分配问题。首先建立了一个用于进出口集装箱堆场空间分配的混合整数模型。该模型的目的是确定到达集装箱的库区,以最大限度地减小卡车的移动距离,平衡前/后货场不同区域龙门起重机的工作负荷。为方便堆场的实际运行,在前场和后场分别设置缓冲区,以加快船舶装卸作业的效率,提升堆场存储空间的利用率。然后利用优化软件lingo对该问题的一个模拟数据案例进行了求解。结果表明,本文提出的方法不仅能使货柜车在码头的总行驶距离最小,而且能保证龙门起重机在前/后货柜车不同堆场区域的工作负荷平衡。

Jang-Ho Seo[5]等针对多模态函数优化问题,提出了一种改进的粒子群算法。该算法模拟生态系统中不同群体成员之间的领土争端、弱势群体的迁移等自然现象,自动确定各群体的领土大小,具有鲁棒收敛性。通过对一个特殊设计的测试函数和一个实际电磁优化问题的应用,验证了该算法的有效性。

Xinjia Jiang[6]等针对中转港装卸活动进行优化,中转港物流活动既集中又同时发生的特点。因此,堆场管理比一般的进出口集装箱码头更具挑战性。我们对堆场管理的研究可分为堆场分段、堆场模板规划和堆场空间配置三个阶段。本文从综合考虑庭院资源的角度,对短期空间配置进行了研究。本研究采用灵活的空间共享策略来提高集装箱的空间利用率,同时根据集装箱的目的船来存储集装箱,以加快装载过程。建立了考虑存储空间、堆场起重机和原动机的空间分配MIP模型。数值实验表明,该模型能够有效地控制短期空间分配中的违章行为。灵活的空间共享策略可以增加存储容量,使堆场更适应船舶延误引起的波动。

1.2.1 国内研究现状

针对钢铁物流园区在总体布局方面存在的问题,张玉民[7]等提出在钢铁物流园区总体规划原则下进一步细分,通过利用交通组织、功能分区、配套服务设施布置和景观带设计等原则对各细分模块进行划分,并利用计算机绘图技术对各功能区进行实景绘制,但设计过程中人为因素较多,并且没有考虑实际堆场的各项运行数据。

对于传统物流配送模型考虑目标、约束条件不够全面和在实际应用中存在一定缺陷的问题,杨福兴[8]等构建了考虑时间窗和油耗的取送一体化的物流配送路径优化模型(PDVRPTF),并且设计了一种基于k-medoids动态聚类混合拓扑结构的粒子群算法,该算法可以很好解决传统粒子群算法在处理此类模型时容易陷入局部最优解的问题。该程序的运行结果显示,改进算法能够很好地跳出局部最优解,并快速达到全局最优解,且该算法可以有效解决物流配送路径优化问题。算法中考虑到了油耗最优等目标,并利用动态种群分隔策略使粒子群算法跳出局部最优,该算法对本文具有很高的借鉴价值。

针对传统粒子群算法容易陷入局部最优解的问题,薛文[9]等对粒子群算法进行优化,在算法结构中将整个种群分为PSO机制迭代分群和混沌机制迭代分群,依据早熟判断方法,对目标种群进行两阶段的寻优。第一阶段PSO分群和混沌分群同时各自运算,通过比较适应值大小来择优更新全局极值,以免粒子陷入局部最优;第二阶段PSO分群和混沌分群进行交叉运算,再将适应值进行排序,选择PSO分群的较优粒子代替混沌分群的较差粒子,迭代运算后让混沌分群较优粒子更替PSO分群较差粒子,按计算所得适应值大小更替全局极值,进而完成对PSO分群的局部代替,帮助惰性粒子跳出局部最优区。该方法考虑了算法的迭代速度,保证了迭代精度。

为了优化自动化立体仓库的货位分配,黄丹华[10]等认为在仓库货位重新划分过程中存在储存费用和占地花费的均衡等问题,作者提出一种混合粒子群算法来解决仓库货位重新分配问题,同时提出根据计算所得的货物COI值对所有货物进行分别存储的思想。通过设计货位分配的优化模型,利用计算得到的货物对应的COI值对所有货物进行重新分类,并通过将粒子群算法混入人工蜂群算法的有关理论使算法的进化过程更加优化,进而通过算法运行得到的 COI 值对货位进行更合理的分配。最后对实验结果进行论证,并验证了混合粒子群算法的合理性,采用该算法的模型减少了存放货物所需的货位数和存储成本,并能够有效运用分类存放的策略对货位进行优化分配。本文利用COI值对不同货物的出入库频率进行划分进而利用COI系数对不同货物进行优化排列,这一数值的计算对本文研究具有较大参考价值。

针对码头堆场物流作业效率存在的问题,刘志雄[11]等提出恰当的货物堆存策略能提高堆场利用率,提升码头生产物流系统作业效能。为了得到合理的码头货物堆放策略,作者设计了针对码头件杂货装卸作业系统综合指标的目标函数,并对资源优化分配策略等仿真技术难点进行了研究和论证,同时运用Plant Simulation软件构造了仿真码头装卸作业系统的模型。作者联系货物特征参数和码头堆场的实际运行情况,提出了基于货物一货主分派机制(CADSS)、基于货物归类机制(CCSS)、基于作业量均衡(OESS)的三种货物堆存策略。通过构建相应的仿真模型对三种货物存储策略进行仿真检验,仿真结果表明,作业量均衡策略能有效平衡堆场之间的作业量,但是降低了系统的生产效率并急剧增加了堆场占用率;货物一货主分派机制能使堆场作业效率提升,但容易导致作业不均衡;货物归类机制能有效平衡模型的多个目标值,使系统各项作业指标维持在较高水平。本论文也提出了三种货物分配方法并通过仿真研究得出本文采用的货物分类机制能得到最优的综合效果。这篇文献的理论、方法对本文货物分配策略的研究具有很高借鉴作用。

针对自动化立体仓库中堆垛机行程时间最小化问题,胡怀宁[12]等提出一个优化模型,使搜索和存储操作的时间最小化。将自由搜索(FS)和修正圆算法相结合,提出了一种求解模型的新算法。仿真结果表明,该方法具有快速、良好的搜索能力,能够满足大规模问题的要求。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: