集装箱绑扎件自动拆装机械手优化设计毕业论文

2020-02-19 15:03:49

摘 要

港口作为我国对外贸易发展的重要窗口,利用自动化设备提高其效率已成为大势所趋,部分自动化港口已实现集装箱锁自动装卸,但是集装箱船上仍需要人工进行解锁,这不仅限制了港口装卸效率,还存在作业安全隐患。因此,本文以集装箱船上集装箱自动绑扎为研究对象,提出集装箱转锁绑扎自动化设备优化设计方案,旨在为实现转锁和桥锁的自动化装卸做铺垫。

本文首先立足于国内外港口集装箱绑扎自动化以及工业机械手的研究现状,从中分析出实现集装箱船上集装箱锁绑扎自动化的必要性;然后,从机械手作业环境及作业对象的角度,基于安装位置限制进行机械手机构选型和设计;在对机械手作业空间进行边界分析之后,并构建以连杆长度最短为目标的线性优化模型;最后,基于求解结果借助D-H模型和蒙特卡洛法建立机械手的仿真模型,绘出机械手工作空间以验证优化结果。

本文提出的方案可以实现机械手连杆优化,为实现集装箱绑扎自动化奠定基础,利于降低人工劳动强度,有望进一步推动我国集装箱自动化进程。

关键词:集装箱绑扎自动化;机械手;D-H坐标;蒙特卡洛法

Abstract

Port is an important window for China's foreign trade development, the use of automated equipment to improve its efficiency has become an irresistible trend. Some automated ports have realized automatic installation and dismantlement of container locks, but the container ships still need to be manually unlocked, which not only limits the container handling efficiency of port, but also has operational. security risks. Therefore, this paper takes the automatic tying of containers on container ships as the research object, and proposes the optimal design scheme of container rotation and lashing automation equipment, aiming at paving the way for automatic locking and unlocking of turn locks and bridge locks.

This paper firstly based on the research status of container lashing automation and industrial manipulators at home and abroad, and analyzes the necessity of realizing the automation of container lock lashing on container ships. Then, from the perspective of manipulator operating environment and work objects, the manipulator mechanism is based on the installation position limit, selection and design. According to the boundary analysis of the manipulator working space, constructing a linear optimization model with the shortest link length. Finally, based on the solution results, the simulation model of the manipulator is established by DH model and Monte Carlo method, and the simulation is drawn.

The manipulator workspace is used to verify the optimization results. The scheme proposed in this paper can realize the optimization of the manipulator linkage, lay the foundation for the automation of container lashing, and help to reduce the labor intensity. It is expected to further promote the process of container automation in China.

Key words: container lashing automation; manipulator; D-H coordinates; Monte Carlo method

目录

第1章 绪论 1

1.1 引言 1

1.2 研究的目的、意义 1

1.3国内外研究现状分析 1

1.3.1 集装箱绑扎自动化国内外研究现状 1

1.3.2 工业机械手国内外研究现状 3

1.4 研究内容及技术路线 4

1.5 本章小结 5

第2章 机械手整体框架设计 6

2.1 机械手作业分析 6

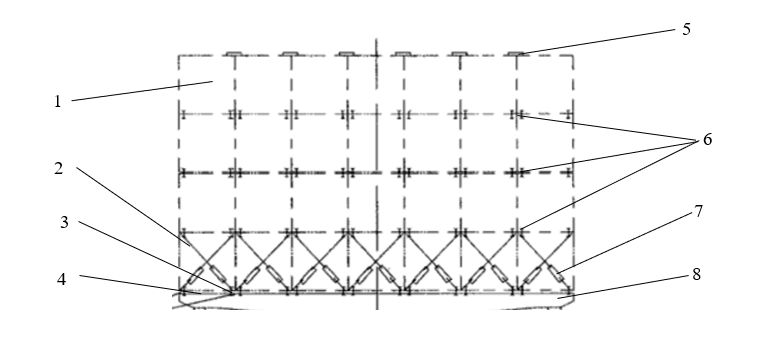

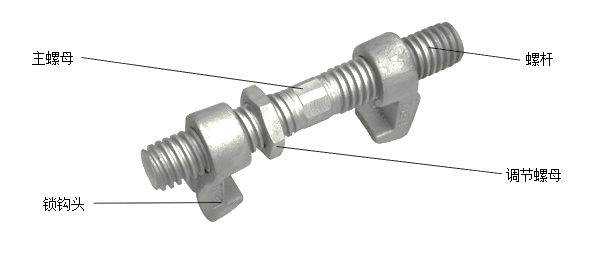

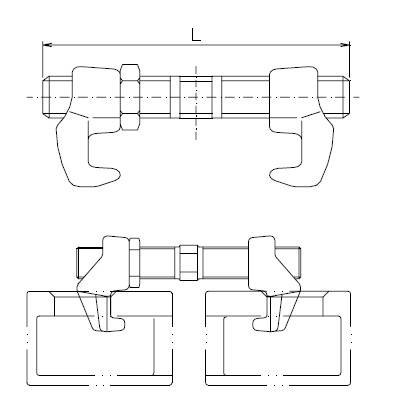

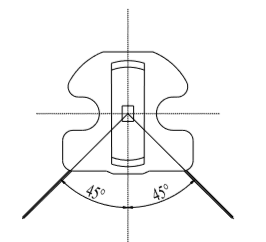

2.1.1 机械手作业环境 6

2.1.2 机械手作业对象 6

2.2机械手的安装设计 10

2.3机械手机构部分选型 12

2.4 机械手关节设计 13

2.5 本章小结 14

第3章 机械手连杆尺寸优化建模 15

3.1 机械手连杆简介 15

3.2 机械手作业空间边界分析 16

3.3 机械手连杆参数选择优化 16

3.4 本章小结 18

第4章 模型求解和有效性分析 19

4.1 基于matlab的模型求解 19

4.2 模型有效性分析 19

4.2.1 基于D-H模型的参数转化 19

4.2.2 D-H参数的确定 20

4.2.3 基于蒙特卡罗法的机械手工作空间验证 21

4.3 本章小结 23

第5章 技术经济性分析 24

第6章.总结与展望 25

6.1 全文总结 25

6.2 工作展望 25

参考文献 26

致 谢 28

第1章 绪论

1.1 引言

目前,集装箱化已经成为国际交通运输业发展的一个主流。国际集装箱运输的高速发展态势,要求各港口必须有效提高集装箱的装卸成本与生产效率,才能在激烈的竞争中获得生存和发展。集装箱港口作为集装箱化的主力,承担着集装箱化的重要部分。据交通运输部的统计,自2018年截止至11月我国各大集装箱港口的吞吐量(单位万TEU),上海港为3842.99,深圳港为2362.71,青岛港为1765.18,宁波舟山港为2447.07。随着“一带一路”建设的逐步推进,港口在贸易网络中的战略作用日益凸显。集装箱数量的高速增长,促使集装箱码头自动化已经成为当务之急。集装箱装卸自动化是集装箱码头自动化的重要一环,目前对于集装箱的装卸,已经实现激光扫描,岸桥自动抓取集装箱,AGV小车自动运输集装箱,且各方面的技术性能日趋完善,集装箱码头大型化、自动化发展日趋明显,但国内集装箱转锁(以下简称转锁)的装卸和开闭环节都是手工作业。每一台集装箱作业平台在拆卸锁时至少有两名工人作业,而集装箱船舶上的拆锁和装卸的工作也需要多名工人专门负责。在集装箱装卸过程中,需要大量的工人来从事这种简单的机械性重复工作,这限制了集装箱装卸作业的自动化。同时,集装箱船上的绑扎作业要求工作人员攀爬较高的高度,尤其是对于桥锁的绑扎存在一定的作业风险,国内外曾经多次发生为绑扎集装箱锁而导致人员伤亡的安全事故。因此,开发集装箱锁绑扎自动化设备,改变原始人力拆装集装箱旋锁的现状,有利于提高集装箱装卸效率,降低工人的劳动强度进而降低装卸成本,具有良好的经济效益和社会效益。

1.2 研究的目的、意义

目前国内外已有一些关于集装箱转锁自动化设备的设计,但一般安装在岸桥作业平台上,船上的集装箱解锁工作仍需要投入大量的人力,这极大的限制了集装箱装卸作业的自动化。针对这一现状,本文设计一种工业机械手优化方案,旨在推进集装箱船上的集装箱转锁的绑扎自动化,并且基于集装箱作业需要提出机械手设计框架,针对机械手作业环境限制构建一种连杆长度设计优化模型,为机械手以后的自动化控制系统设计做铺垫,旨在对实现集装箱转锁装卸自动化做一定的探索性研究。

1.3国内外研究现状分析

1.3.1 集装箱绑扎自动化国内外研究现状

港口集装箱自动化在实现港口作业人力成本的节约和通过集装箱货物的能力提升上具有显著作用。世界首个自动化集装箱码头在荷兰的鹿特丹港建立以来,港口自动化技术飞速发展,自动化集装箱码头开始在全世界范围内扩展开来。据数据显示,至13年年底,全球范围内的包含未建成的自动化集装箱码头共计32个,未来集装箱码头朝着自动化方向转变[1]。

目前,集装箱装船作业时,在集卡或AGV小车运输到集装箱岸桥下,桥吊将集装箱放置在作业平台上,在集装箱底部装上转锁后再由桥吊放置在集装箱船上,最后由工人将锁具锁紧。卸船作业时,首先由工人将集装箱上的锁具松开,吊桥将已解锁的集装箱放置中转平台上然后卸下转锁,再由桥吊放置在运输设备上堆栈。在集装箱装卸运输过程中,由于已有的如自动化导引小车等设备的出现和广泛应用,集装箱运输环节基本实现自动化。对于集装箱在岸桥作业平台上完成的锁具的安装和拆卸过程,已经有相应设备被设计和应用。然而在目前集装箱船上的锁具开闭仍是由人工完成的,因此这是在实现港口集装箱装卸运输自动化过程中解决的问题。

由于国际上没有对于船用集装箱转锁具体构造制定统一的标准,因此转锁的类型十分丰富。按照国标,转锁则概分成四种,分别是分体式、整体式、半自动式和全自动式。如果一些固定式连接锁也计入,集装箱转锁最少有6大类100余种依靠人工拆卸[1]。考虑到船舶公司之间存在竞争,不同船舶公司、不同船舶的投产时间、不同船舶公司共同运营一条航线以及相同公司的同一航线船舶的集装箱转锁形式可能也不同;甚至于同一船舶的集装箱替换的的转锁也未必与原来的相同,导致同一船舶上会存在不同形式的转锁的现象。此外,同一集装箱因加固要求不一样,不同锁眼的转锁形式也不完全相同。由此,适用于所用类型转锁的自动化转锁拆装装置开发的难度极大。

在国内研究方面,丁建军、陈定方[2]等人在大量调研和结合港口作业实际的基础上,运用工业机械手技术,提出一种优化可行的集装箱转锁的装卸方案,初步实现机械手各机构以及运行、驱动和控制系统的设计,并取得集装箱转锁的装卸和开闭等辅助作业自动化的探索性研究成果。

基于这一现状,南京科远自动化集团设计研发了一套全自动集装箱卸装锁系统。该系统包含4个6关节机械手、两套机械手行走单元、可兼容多种锁头工装、自动下锁机构、集装箱自动定位系统等部分,能够在1分钟内完成一个40英尺、45英尺集装箱4个锁孔或两个20英尺集装箱8个锁孔的卸装工作[3]。该系统的运作方式是,在港口岸边设置一个集装箱中转平台用以搭载该系统,卸船时,由集卡将集装箱从岸桥转运至该中转平台上,这时集装箱的四个下角件孔内均有一个集装箱转锁待拆卸。集装箱放置在该平台后,集装箱卸装锁系统能够自动定位集装箱四个下角件孔的位置,然后机械手运行至转锁下方,将转锁解锁并取出,放置在转锁收纳箱内。该系统已经于2017年,在青岛港全自动集装箱码头投入运行。

上海振华重工集团于近年自主研发成功的转锁自动化拆装装置[17],工作方式与科远集团设计的全自动集装箱卸装锁系统类似,采用柔性化机器人技术,能根据锁销型号的不同,自动更换夹具,以适应不同型号的转锁,使系统能处理目前市场上90%的转锁。该装置可

灵活应用于集装箱自动化码头、常规跨运车码头、常规集卡码头等。

灵活应用于集装箱自动化码头、常规跨运车码头、常规集卡码头等。

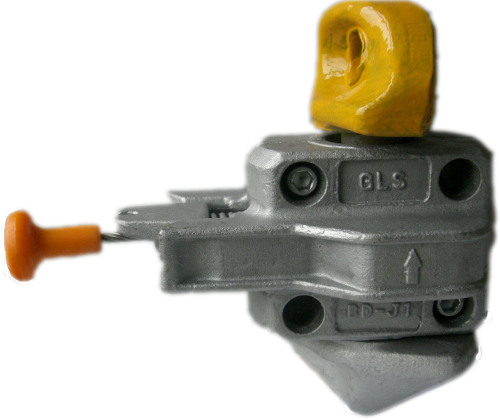

图1.1 RAM公司自动化转锁装卸设备 图1.2马士基公司自动化装锁装卸设备

在国外研究方面,概念型自动化转锁装卸设备在美国分别由RAM和马士基公司设计,如图1.1和图1.2所示,并完成了一系列的试验。它们的基本原理十分相似,都是采用仿生原理用机械臂模拟人手旋转锁的下部,连轴此后带动锁的上部旋转,转锁拆装完成。但两者又不尽相同,RAM公司设计的装置优点式能够完全实现自动化,缺点是其机构比较复杂。对于马士基公司设计的装置,它利用传送带传送拆下的转锁至人工作业平台,后续作业就由工人完成,虽然没有完全自动化,但具有结构简单的优势。这两种技术目前还不够成熟,仅可用于七成的转锁类型,需要人工开关的固定锁和靠卡扣开闭的转锁还不适用。

1.3.2 工业机械手国内外研究现状

机器人是当今工业的重要组成部分,第一台工业机器人问世后,全球对与工业机器人的研究已超过半个世纪之久[4]。它不仅可以代替人的手足和大脑的一些功能,还在此基础上有了延伸。它使人手得以“延长”,可以胜任恶劣环境中的工作,繁复、单调的劳动也不再困扰人类,劳动生产率因机器人的出现有了质的提高,产品质量也得到保障。

工业机械手由20世纪40年代的美国国家实验室的遥控机械操作手开始被研究,在第二次世界大战期间发展。1958年美国联合控制公司研制出第一台示教型控制系统机械手。4年后,美国联合控制公司在其基础上,试制成一台数控示教型机械手。其运动系统仿造坦克炮塔,具有回转、俯仰和伸缩功能,其后的很多球面坐标式机械手就是借鉴于此。这一年该公司和普曼公司合并成立万能自动公司,机械铸造公司也成功制造出一种可作点位和轨迹控制的机械手,它不同于上面所述的机械手具有俯仰功能而是能够实现升降。这两种机械手为以后国外工业机械手发展奠定了基础。60年代后期开始,具有喷漆和弧焊功能的工业机器人开始在生产中出现。78年,万能自动公司和斯坦福大学、麻省理工学院联合研制出一种利用小型电子计算机控制的机械手,其作业定位误差可小于1mm。联邦德国是从70年在起重运输、焊接和上下料等作业引入机械手。Kuka公司还生产一种关节式程序控制的点焊机械手[5]。

现今,美国和日本等发达国家在工业机械手这一领域发展最快,可以列入第一梯队[6],它们制造的机械手以完善而强悍的性能和相对较低的价格成为机械手市场的一根重要标杆。2016年一年内,仅Adept Technology一家美国公司,就研发生产了30000多台机械手[7]。ST公司甚至研发出便携式机械手,并将其生产推广[8]。而日本自1965年实现整条机械手生产线以来,日本的机械手也一直在飞速发展。至2015年,日本已经有40余家研发生产机械手的公司[6],尤其是川崎、松下、安川等公司,他们生产的机械手在世界上久负盛名。近年来,这些欧美等国大公司生产的机械手早已不仅仅应用于传统制造业,工业机械手被推广至大量非制造业领域,如农业生产、国防军事、家庭服务、医疗设施等[8]。

我国的工业机械手于上个世纪70年代起步[9],时间较晚而且基础薄弱,所以在机械手的研发设计上一直弱于欧美等发达国家。我国第一台机械手于1972年在上海开发成功,随后全国范围内开始研就机器人的高潮。七五计划开始,政府对机器人重视程度极大提高,在投入大量的资金和众多学者及研究人员的参与下,一系列的工业机器人逐渐面世[10]。目前,我国还缺乏核心技术的突破,具有的知识产权不足,特别是高精度、高速和高效的关键部件,仍与发达国家有较大差距,仅相当于美国等先进国家八九十年代的水平。其次, 我国在工业机器人领域没有形成自己的品牌,虽然存在一些企事业单位在从事机械手研发工作,但都没有形成规模,在国际市场上缺乏品牌认同度,在与国外一些大品牌的竞争中,缺乏必要的优势。但经过30多年的不断发展,再加上国家的重点扶持,我国的工业机械手技术也迈进了一大步,形成很多机械手产业基地[11],研制出大量不同用途的机械手,为我国机器人产业的腾飞奠定了基础。

目前,工业机器人已广泛应用于汽车及汽车零部件制造业、机械加工行业、电子电器行业等领域。在工业生产中,弧焊、电焊、装配及搬运机器人等都大量投入使用。在制造业中,机器人已渐渐替代人工作业,特别是在汽车行业、制造毛胚,机械加工和材料处理、上下料以及装配和检测等作业中。汽车行业是使用高技术的领域,也是第一批广泛应用最新机器人的领域,从它对工业机器人的应用的发展现状和趋势看到整个工业机器人的发展前景。机器人广泛应用于工业制造工厂中的各种操作任务,但这些工厂的环境相对静止且简单。然而在日常生活中经常遇到的高度动态和复杂的环境中,这些操作仍然是机器人面临的挑战。不过,人类却能够在这种高度动态和复杂的环境中进行操作,似乎能够通过观察别人的表现来学习操纵技能(从观察中学习),并且通过尝试和错误来掌握新的技能(从探索中学习)。因此,受此启发,机器人向着深度学习方向发展[15]。

在港口运输方面,工业机器人可以减少人工,提高集装箱运输效率,减少集装箱港口的作业成本和安全隐患,对于港口自动化运输有着非常大的促进作用。

1.4 研究内容及技术路线

目前,船上集装箱装卸过程中仍然需要人的参与,未能实现集装箱锁绑扎自动化,存在着人力消耗大、作业效率低、作业危险系数高等问题,集装箱船上集装箱转锁绑扎自动化设备的开发有望解决这一问题。因此,本文立足于集装箱装卸自动化作业现状,提出集装箱船上集装箱转锁绑扎自动化设备优化设计方案,旨在实现转锁和桥锁的自动化装卸,为机械手以后的控制系统设计做铺垫。

第一章,绪论。立足于目前集装箱装卸自动化的大背景,明确本文的研究目的及意义,通过分析集装箱绑扎自动化和工业机械手的国内外现状,得出本文需要解决的关键问题,并基于此确定研究内容。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: