基于连续高速爬坡控制系统与八足结构的爬楼小车外文翻译资料

2021-12-21 22:24:40

英语原文共 7 页

基于连续高速爬坡控制系统与八足结构的爬楼小车

摘要——这篇论文为可以连续高速爬坡的八足爬楼小车提出了一种控制算法,为实现这种控制,对一种新的腿部结构进行了探讨。首先对控制算法进行了仿真, 验证了该算法的有效性, 然后在30公斤的应用载荷下, 采用了以恒定速度连续爬升的车辆原型。本文研制了一种长腿冲程的皮带驱动机构, 以及一种控制被动车轮方向的机构,两者都经过了实验验证。这些实验的成功表明, 新型的控制算法和腿部结构有希望实际应用于未来爬楼装置。

1.背景介绍

出行是残疾人最关心的问题之一, 在没有电梯和坡道的地区, 楼梯上的移动能力尤其关键。虽然楼梯导轨经常被用来在大型公共区域上运输轮椅上楼, 但并非所有的坡道区域都有足够的空间安装这样大的设备。为了加强残疾人在所有公共楼梯上的独立性和行动自由,使用能够在楼梯上运送轮椅的自主车辆十分有必要。

为满足这一需要, 本文进行了大量研究, 市面上已存在一些能够携带轮椅上楼梯的车辆。例如, 为爬过楼梯弯道,配有一对踏板的一种履带式车辆已被广泛应用 [1], [2]。但是, 由于这些车辆只与楼梯的拐角点接触, 它们会在台阶表面的一个小区域施加较高的载荷, 并可能对楼梯造成损坏和磨损。如此小的接触区域也会造成打滑的危险, 尤其是在潮湿或其他湿滑的楼梯上。

在此应用中, 还研究了通过特殊台阶表面支持,以避免这种情况发生的方法。例如 [3]、[4], 为轮式车辆设计,它们的一套轮组通过旋转,从一个步骤爬到一个台阶。然而, 由于需要保持连续的动态稳定性, 这类车辆对于高负载应用来说速度缓慢且不安全。

基于诸多考虑,作者研究开发了一种八足车辆以及一种相关的控制算法, 实现了在楼梯上的连续高速爬升。在简要介绍了作为本研究背景的第一代车辆之后, 本文首先将对该控制算法进行了阐述。其次, 讨论实现该控制所需的机械设计的特点, 以及针对既有楼梯的检测方法。在对几次爬楼梯实验的结果进行分析后, 最后部分对今后的工作进行总结。

2.现有研究工作

A.Zero Carrier I

自2000年以来,作者一直在开发一种用于装载的的爬楼梯的八脚爬楼车[5]-[8]。第一代车辆称为Zero Carrier I, 如图1所示。这辆车通过8条链驱动的腿进行垂直移动, 每条腿的末端都有一个车轮。其中四个车轮是为了提供向前运动的动力而驱动的驱动轮, 而另外四个车轮则是被动轮。

图1 Zero Carrier I

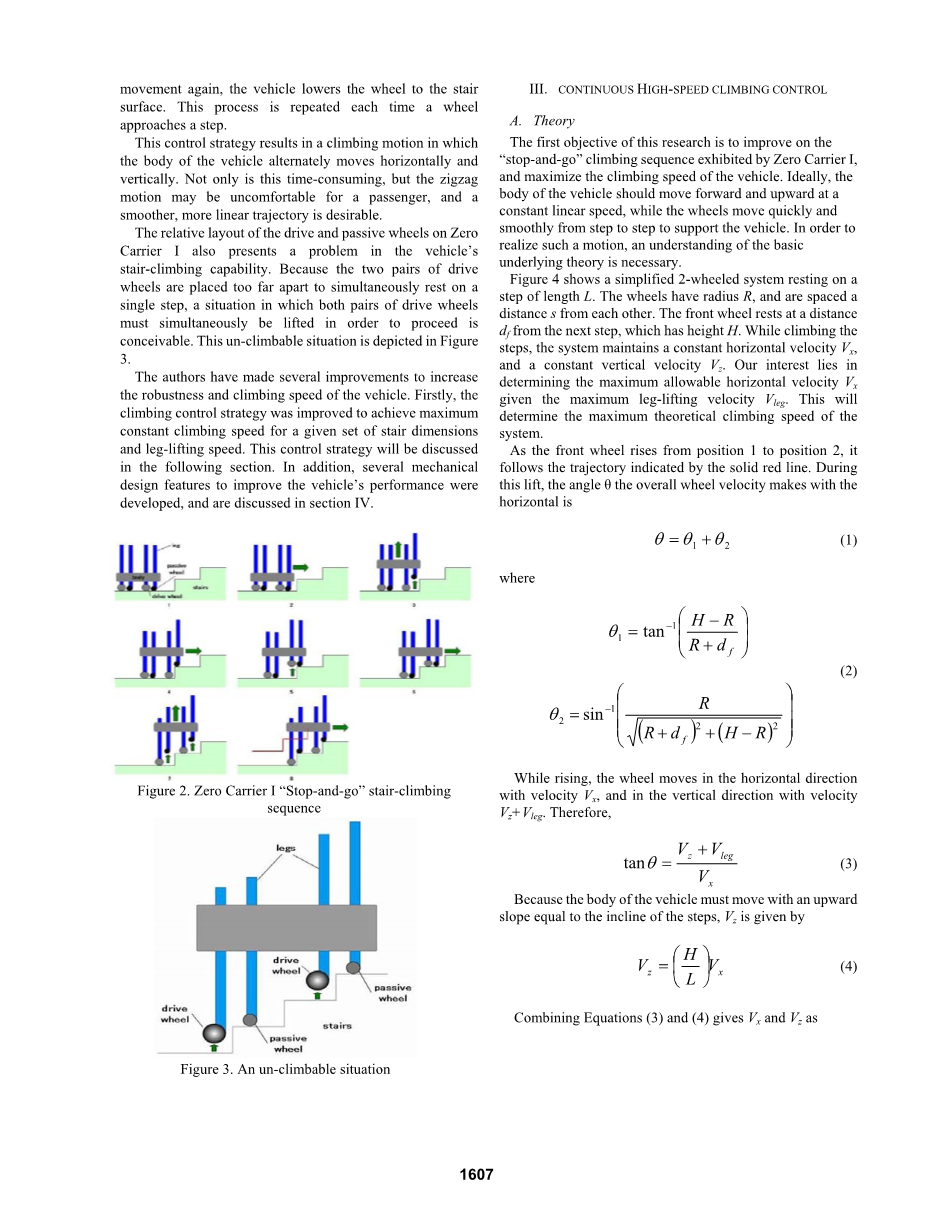

Zero Carrier I,爬梯使用 '停和走' 的控制策略, 需要频繁地停止来升高或降低车轮以调节到适当的高度。此控制序列如图2所示。首先, 车辆前进到被检测到的楼梯的顶部表面。此时, 车辆移动停止, 前轮被提升到与台阶高度相匹配的高度。然后, 车辆继续向前移动, 直到前轮被定位在第一步表面以上。车辆再次停止向前移动, 将车轮降低到楼梯表面。每次车轮接近一个台阶时, 都会重复这个过程。

这种控制策略导致攀爬运动, 在这种运动中, 车辆的车身会在水平和垂直方向交替移动。这不仅是耗时的, 还是锯齿形运动可能会让乘客感到不舒服,但,更平滑, 更线性的运动轨迹是可取的。Zero Carrier I 上驱动和被动轮的相对布局也给车辆的爬楼梯能力带来了问题。因为这两对驱动轮的距离太远, 不能同时停留在一个台阶上, 可以想象这种情况,这必须同时抬起两对驱动轮才能继续工作的。图3描述了这种无法攀爬的情况。

作者在对车辆坚固性和爬坡速度的提高上进行了一些改进。首先, 改进了踏式爬坡控制策略, 实现了在给定楼梯尺寸下恒定的最大爬升速度。此控制策略将在下一节中讨论。此外, 还开发了几种提高车辆性能的机械设计方案, 在第四节进行了讨论。

图2 Zero Carrier I '停走' 式爬楼的动作顺序

图3 一种不可攀爬的情形

3.连续高速爬楼的控制系统

A.理论

本研究的第一个目标是改进Zero Carrier I所显示的 '停行' 攀爬次序, 最大限度地提高车辆的爬坡速度。在理想情况下, 车辆的主体应以恒定的线性速度向前和向上移动, 而车轮则快速、平稳地从一步移动到一步以支撑车辆。为了实现这样的运动, 对基本理论进行理解是十分必要的。

图4显示了一个简化的双轮系统, 该系统位于长度为l的台阶上。轮子半径为r, 并且彼此间以s的距离为间隔。前轮与高度为h的台阶相距为df。在攀爬的过程中, 系统保持恒定的水平速度 Vx 和恒定的垂直速度 Vz。考虑到最大腿提升速度Vleg, 我们的兴趣在于确定最大允许水平速度 Vx。这将决定系统的最大理论爬坡速度。

当前轮从位置1上升到位置2时, 它沿着实心红线所指示的轨迹运动。在这个提升过程中, 总车轮速度与水平方向形成的角度是

其中

当上升时, 车轮在水平方向动以速度Vx移动,并在垂直方向以速度Vz Vleg运动。因此,

由于车辆的主体部分必须以与台阶斜率相同的上坡速度移动, 因此 Vz为

组合方程(3)和(4)得出vx和vz为,

图4 这种两轮系统正在攀爬一级台阶

公式 (5) 定义了在给定车轮半径、楼梯尺寸和最大腿部提升速度下,车辆可以达到的最大爬坡速度。

一旦车轮与位置2处台阶的角落接触, 车轮就会与步进角保持接触, 同时以速度 vx 继续向前运动, 垂直速度在到达位置3时减慢到0。然后, 后轮沿着类似的轨迹上升到下一级台阶。

B.仿真

仿真软件是在 visual basic 6.0 中编写的, 用以验证前面小节中给出的理论。基于模拟传感器输入,该软件计算腿和车轮驱动参数, 计算车辆的物理运动, 并输出爬楼运动的图像。

利用各种楼梯尺寸进行了仿真, 验证了利用该控制在最大恒速下实现连续爬楼梯运动的能力。还与以前提出的Zero Carrier I使用的 '停行' 控制方式进行了比较, 新的控制显示速度提高了50-60%, 这取决于具体的楼梯尺寸。

4.连续高速上坡的机械设计

A.系统概述

第二代八足爬楼梯车 'Zero Carrier II'的开发, 目的是实现所提出的爬楼梯控制, 如图5所示。该车由两套四根皮带驱动的腿组成, 排在一条布局线中, 每套由一个单独的100w无刷直流电机驱动, 以便在垂直方向上独立移动。每条腿的垂直长度为1000毫米, 最大行程为650毫米。车辆的长度为1045毫米, 宽度为1045毫米, 高度为1170毫米, 而装载区域的尺寸为1045毫米长度和800毫米宽度, 可选择配用标准型号的轮椅。

B.腿部驱动机构

Zero Carrier II较长的水平长度要求采用具有长行程的垂直驱动机构。由于最前部和后部最轮毂的轴间距为830毫米, 车辆的车轮在攀爬时可以同时停留多达3步。日本建筑标准法令将日本公共台阶的最大高度设置为180毫米, 这意味着车辆最前面和最后面的腿之间的垂直行程的差异可能高达540毫米 [9]。

使用图6a和6b中显示的传统链驱动和球螺丝钉驱动机构很难实现如此大的行程, 在这种机制中, 驱动机构必须运行行程的全长。这导致了一种笨重的设计。图6c中显示的更紧凑的机架和小齿轮概念也已被考虑, 但即使是这种设计也需要一个机架的来运行腿长度, 这将为机构增加了相当大的重量。

根据所需的行程以及紧凑、轻巧的驱动机构, 选择了图6d 所示的设计理念。在这种设计中, 电机驱动两级减速齿轮传动系, 而减速机传动系统又驱动固定在腿顶部和底部的计时带。图7显示了从两个不同角度获得的驱动机构原型的照片。该机构的长度为210毫米, 宽度为110毫米, 高度为315毫米, 重达2.8 公斤。设计负荷为每条腿40公斤, 为安全地支持70公斤的乘客和轮椅至少需要4条腿。最后,设计速度约为260mm/s, 而最大垂直行程为650mm, 设计完全地满足了所要求的 540 mm 的最小行程。

图5 Zero Carrier II

图6 腿驱动机构的概念

图7 腿驱动机构

在实际车辆样机实施前, 进行了检验腿驱动机构是否满足设计载荷和速度能力的试验。在实验中, 腿被固定在一张桌子上, 对驱动机构施加了40公斤的负荷。然后推动该机构向上和向下反复驱动, 确认了其在负载远低于10A的电流时, 按照设计速度提升设计负荷的能力。

C.被动轮定位控制机构

Zero Carrier II对被动车轮的方向有特殊的要求。为了在室内实现高移动性, 被动轮必须能够自由旋转, 允许以零半径转动。但是, 如果允许车轮在提升到图8所示的步骤时自由旋转, 则无法确定车轮与步骤之间的距离, 并且很难实现最佳的爬坡控制。因此, 在提升过程中, 车轮的方向必须固定, 但在与表面接触时可以360°旋转。

这些目标可以通过在被动车轮和腿之间附加一个简单的张力弹簧来实现。但是, 弹簧产生的恢复扭矩在固定方向附近的位置减小, 并且可能不足以使得车轮在提升过程中保持方向固定。此外, 使用弹簧的设计不允许车轮的无限旋转, 这是在平面上运动的要求。可以想象的是, 被动车轮可以在一个方向上进行多次旋转, 而不被允许恢复到原来的方向, 方向控制机制不得干扰这一点。

因此, 验证了不同的办法。图9描绘了在自由旋转和固定方向状态下,被动车轮定向控制机制设计的截断视图。车轮固定在一个可旋转的环状圆形凸轮上, 它可以相对于外壳在垂直方向上自由移动。凸轮从动件连接到机箱上, 圆形凸轮可以通过垂直方向移动与凸轮从动件接触或分离。当车轮与表面接触时 (图 9a), 车辆的重量将机箱向下推, 使凸轮从属于圆形凸轮而远离, 一对滚珠轴承允许圆形凸轮自由旋转。当车轮从表面抬起 (图 9b) 时, 弹簧会将圆形凸轮向下施加到凸轮从动件上, 从而产生恢复扭矩,,将圆形凸轮返回到固定方向。凹槽位于 0°位置, 以防止圆形凸轮在返回到固定方向时振荡, 而位于180°的凹槽可确保圆形凸轮上没有零扭矩部分。

为实现实验目的, 我们建立了一种原型车轮定位控制机构, 并对两个垂直行程为17.4 毫米 (CAM A) 和13毫米 (CAM B) 的圆形凸轮进行了测试。图10中显示了对原型的部分拆卸, 并对CAM B进行了安装。以5°为增量, 将机构从15°偏转到 175°, 测量了每个偏转角度的静态恢复扭矩。在小于15°度的范围内, 凸轮从动件部分锁定在圆形凸轮上的区间, 而大型恢复扭矩并不反映圆形凸轮的恢复特性。因此, 恢复扭矩没有在这些角度进行测量。此外, 由于凹槽本身的原因, 该机构无法静态地保持在180°位置, 因此也未测量此角度的恢复扭矩。

(a) 自由旋转 (b) 固定方向

图9 被动轮定向控制机构的剖面视图

图11展示了被动轮定向控制机构实验的结果。两个圆形凸轮都体现了角位移和恢复扭矩之间的非线性关系,接近0°和180°处取得最小值。CAM A为所有位移角度提供了至少 3.5 nm 的恢复扭矩,而CAM B为所有角度提供的恢复扭矩至少为1.5 nm。由于恢复扭矩足以将车轮从两个凸轮的所有位移角度恢复到0°位置,因此选择了具有较短垂直行程的CAM B,以便在车辆模型中使用。该机构连接到车辆的腿部,使得车轮在与地面接触时具有自由旋转的能力,同时在吊起时对车轮恢复到原来的位置具有可靠的作用,这一点也得到了实验证实。

图10 被动轮定位控制机构(部分拆卸)

图11 被动轮定位控制机构的实验结果

D.车轮布局

Zero Carrier II配备了两对驱动轮和两对被动车轮。正如在导言中提到的, 两对驱动轮之间的位置应该足够接近, 同时停留在一个台阶上, 以保证至少一对驱动轮与一级台阶表面之间相接触。驱动轮的直径为135毫米, 轴间隔210毫米, 使他们能够同时停留在一级标准长度的台阶, 实验测量大多数公共楼梯为约325毫米或者更多。被动轮的间距也为210毫米, 直径较小, 为75毫米。

在选择车轮布局时, 还考虑了车辆在零半径转弯过程中旋转中心的位置。由于在零半径转弯过程中轮椅的旋转中心位于用户的略后方, 将Zero Carrier II的驱动轮放置在后部, 使车辆具有相似的旋转中心, 而被动轮被放置在前方。这使得乘客在打开平面时提供了对车辆的平面转动控制起来自然且直观。

5.阶段检测

A.激光测距仪

由于准确可靠地检测楼梯尺寸和位置是与楼梯自动协调的关键, 因此,最近楼梯检测传感器受到了精细的研究。立体声摄像机已被广泛运用, 并取得了很大的成功, 特别是在双足机器人上 [10], [11]。然而, 相机不仅体积庞大、沉重, 而且高数据量和复杂的处理算法需要额外的计算机设备, 这并且不适合承重车辆, 因为其本身目的是减轻重量和紧凑, 以获得更大的负载。

距离接近感应传感器也同样应用于各种爬楼梯应用 [5], [6], [12]。虽然这些传感器重量轻、简单, 数据量低, 但它们作用是有限的, 因为它们只能检测传感器前面的台阶表面。由于Zero Carrier II使用连续攀爬控制,要求在接近之前就知道台阶的尺寸和位置, 因此距离靠近感应传感器也不适合于这种车辆。

综合考虑各种传感器类型的优缺点, 确定激光测距仪具有数据量小、能够准确测量楼梯尺寸的距离的优点, 是适合于Zero Carrier II的解决方案。进一步,我们采用了Hokuyo URG-04LX这一型号。

根据Hoku

资料编号:[4053]