射频识别在分布式制造系统过程控制中的应用外文翻译资料

2022-09-03 23:04:52

英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

第28届电气与电子工程师协会

加拿大电气及计算机工程会议

加拿大——哈利法克斯,2015年5月3 - 6日

射频识别在分布式制造系统过程控制中的应用

Aliakbar Akbari, Shiva Mirshahi, and Majid Hashemipour

摘要:

射频识别(RFID)技术逐渐在工业制造领域中用来提高自动化水平这方面受到关注。被标记追踪的对象拥有符合国际标准的全球唯一的身份编号。本研究的目的是基于应用射频识别(RFID)进行过程控制的制造系统,为提高生产量、效率、利用率以及降低系统的空闲时间,提供一个框架模型。模型是由能很好与射频识别(RFID)系统进行集成的生产系统所组成。这项技术的主要作用是处理射频识别(RFID)门采集到的数据。应用这种技术使管理运输线路上各类物品流动成为可能。最后,采用MATLAB中的Petri网工具实现对系统的分析。

1.简介

现如今,制造企业在寻求能在生产过程中实现自动化分发的系统。在工业系统中,射频识别(RFID)在提高生产自动化领域起着重要作用。采用传统系统时,在制造业领域可能出现如何对物品进行实时的监控或实时的数据处理等问题。因此,当需要依据物品特征来执行不同的决策时,系统并不能按照进一步流程要求自动更新数据。射频识别(RFID)技术是一种能解决类似问题的自动化设备。它也可以整合所有的柔性制造设备,给相应的设备发送命令。

在大多工业应用中,射频识别(RFID)系统的优势并不是相较如其它自动化识别技术,如高速条形码扫描仪所拥有的准确、及时和可靠性[1],而在于在工业环境下,它能够精确的追踪和记录运动物体的位置[2]。

在过去十年间,制造业领域讨论了各种基于射频识别(RFID)的应用。基于射频识别(RFID)的各类方法也在车间和工厂自动化系统中被研究[3]。此外,在制造业领域,提出了一个利用集成射频识别技术实现信息的即时传输的可行性的框架。同时也提出了射频识别(RFID)系统的另一个优势:采集关键的制造参数并将它们存储在本地存储系统。射频识别和无线传感器网络(WSN)、条形码阅读器等智能系统模型的比较在文献[4]和[5]中进行了分析。

在离散制造系统中,射频识别(RFID)应用在生产控制中,以提高质量和管理水平进而提高生产效率。在生产过程中,射频识别(RFID)采集到的物品信息可以被更新到数据库中。因此,管理者可以实时检测物品的状态[6]。在精益生产中一个基于射频识别(RFID)的提高准时制生产模式的新看板管理系统被提出 [7]。在新兴的物联网制造业领域射频识别技术的优势也被提及[8]。射频识别(RFID)在生产线的应用已经有所研究,其在汽车生产领域的作用是突出的[9]。

通过这些应用,基于射频识别(RFID)系统的敏捷管理的概念也已经出现在生产领域中,用于追踪和监控装配设备[10]。在随机混合汽车制造、焊接过程的自动化生产系统中,探讨了由射频识别(RFID)来采集数据,机器人装配单元的方案 [11]。这个研究表明,采用这种方案,可重构装配系统表现出更高的灵活性。绝大多数研究已经讨论了射频识别(RFID)在监控中的作用。集成的射频识别(RFID)和传感器网络也提供了强大的监测系统的功能[12]。

当前研究的主要目标是提出采用射频识别(RFID)的制造生产线的工作流模型。这个案例显示了射频识别(RFID)系统采集到每个工作站的数据时,是如何进行数据处理并执行相应的操作的。射频识别(RFID)系统对物品进行分类,决定物品的去向,以提高系统的性能以及灵活性。

2.射频识别组成

A.射频识别(RFID)系统

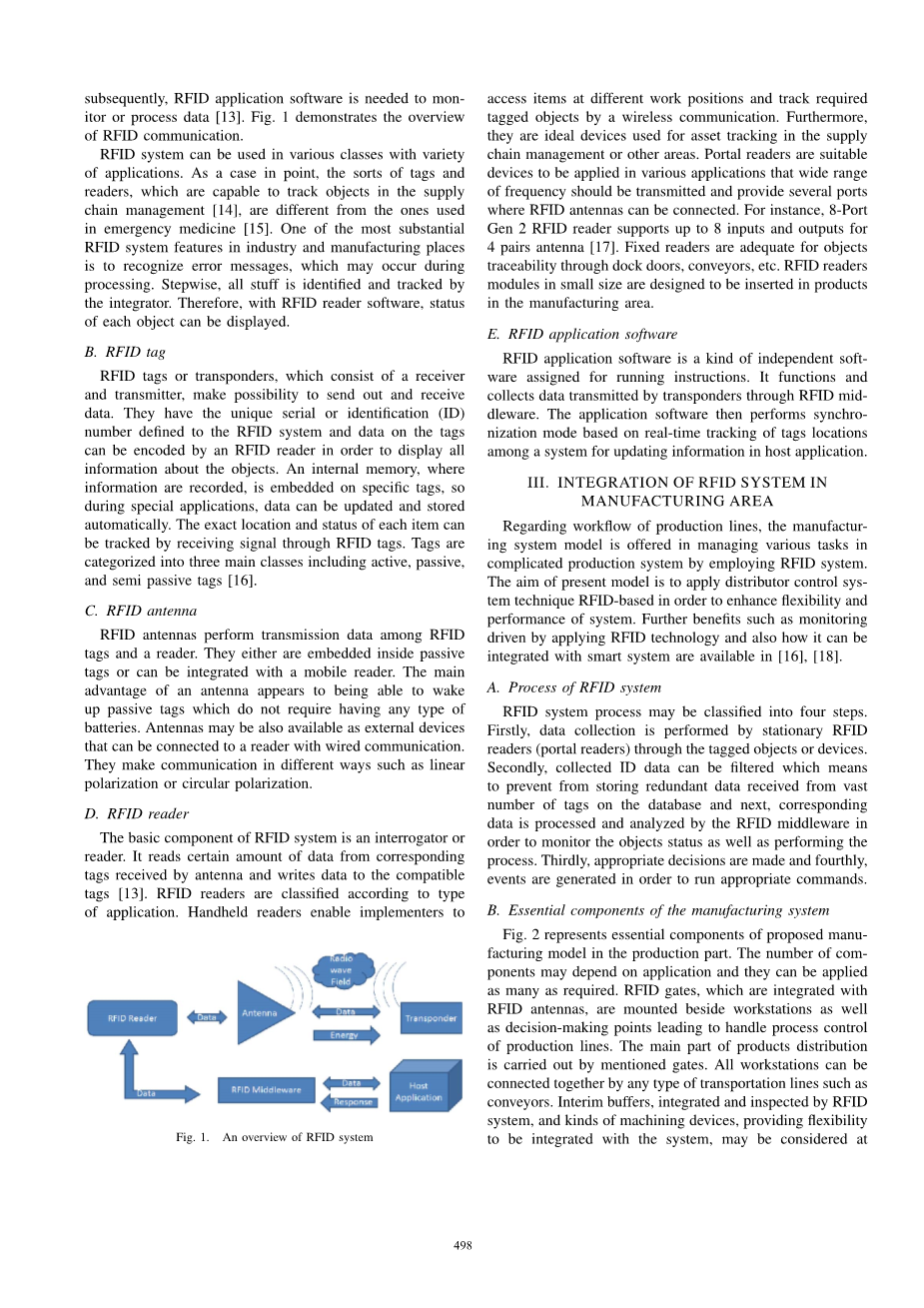

射频识别(RFID)是在各种工业系统中,为实现实时的数据采集和及时数据分析而采用的一种识别技术。典型的射频识别(RFID)系统包括读写器、标签、天线和应用软件。本章节中会对射频识别(RFID)的主要组成部分进行概述。在一般情况下,射频识别(RFID)读写器通过经由天线发送的无线频率信号与标签进行通信,随后,需要射频识别(RFID)应用软件来监控或处理数据[13]。图1是 射频识别(RFID)系统的一个基本概览。

射频识别(RFID)系统可以以多种形式在多种应用中使用。例如以下情况,各种能够在供应链管理中追踪物品的标签和读写器[14],与在紧急医学[15]中所使用的那些就不尽相同。其中射频识别(RFID)系统最显著的特点就是能够在在工业和制造业场所发现在加工过程中可能出现的错误信息。逐步的,所有的东西都将被集成的射频识别(RFID)系统识别和追踪。因此,利用射频识别(RFID)设备,可以很方便的了解每个对象的状态。

B.射频识别(RFID)标签

射频识别(RFID)标签或应答器,它包括一个接收器和一个发送器,使得其能够发送和接收数据。它们具有射频识别(RFID)系统定义的唯一的序列或标识(ID),射频识别(RFID)读写器可以对标签中的数据进行编码,以便后续读写过程中显示有关对象的所有信息。记录信息的内部存储器,被嵌入在特定的标签中,所以在特殊应用情形下,采集到的数据可以被更新并自动存储。每个物品的确切位置和状态可以通过射频识别(RFID)标签接收的信息进行追踪。射频识别(RFID)标签分为三大类,包括有源,无源和半无源标签[16]。

C.射频识别(RFID)天线

射频识别(RFID)天线扮演着在射频识别(RFID)标签和阅读器之间进行数据传输的角色。他们要么被嵌入在无源标签内,要么集成在一个移动阅读器中。天线的主要用途是唤醒无源标签或不具有任何类型电源的标签。天线也可以作为外接设备,与读写器通过有线的方式进行连接。天线之间使用多种方式进行通信,如线偏振或圆极化的通信方式。

D.射频识别(RFID)读写器

射频识别(RFID)系统的基本组成部分是一个阅读器或读写器。它利用天线接收标签中特定的数据,同时,也可以向标签中写入数据[13]。 射频识别(RFID)读写器是根据应用类型进行分类的。手持阅读器可以让使用者通过无线通信的方式获得在不同的作业位置物品的位置信息以及追踪被标记的对象。此外,它们也是在供应链管理中进行资产追踪或其他领域中应用的理想设备。读写器端口是一种适用于传输频率范围宽,并提供多个射频识别(RFID)天线连接端口的设备。例如,8端口的Gen 2 射频识别(RFID)阅读器支持多达8个输入和4对天线输出[17]。固定阅读器适用于通过卸货门或输送带等物品的追踪,小尺寸的射频识别(RFID)读写器被设计成能够在制造区就直接嵌入产品中的集成模块。

E. 射频识别(RFID)应用软件

射频识别(RFID)应用软件是一种分发运行指令的独立软件。它的功能是收集通过射频识别(RFID)中间件转发器传输过来的数据。然后基于对标签在系统中位置的实时追踪,执行更新位于主机应用程序中的信息的同步运行模式。

图1 射频识别(RFID)系统概述

3.射频识别(RFID)系统在制造区的整合

依据生产线的工作流程,提出了在复杂的生产系统中采用射频识别(RFID)系统管理各种任务的制造系统模型。本模型的目的是应用基于射频识别(RFID)的应用分发器控制技术,增强系统的灵活性和性能。进一步的好处有,例如,采用 射频识别(RFID)技术进行监控以及实现与智能化系统进行整合,这些在文献[16]和[18]中有所提及。

A.射频识别(RFID)系统的工作流程

射频识别(RFID)系统的工作流程可以分为四个步骤。首先,固定射频识别(RFID)阅读器(读写器端口)通过标记的对象或设备采集数据。然后,对收集到的ID数据进行过滤操作,以避免从数据库中大量的标签中读到冗余的信息而产生干扰。接着,由射频识别(RFID)中间件对相应的数据进行处理和分析,以监测对象的状况,以及执行其它的操作。再然后,做出适当的决策;最后,生成事件,分发指令并运行。

B.制造系统的重要组成部分

图2代表了部分生产制造模型的重要组成部分。零件的数量取决于实际情况,可以根据实际需要进行任意的增加。集成了射频识别(RFID)天线的射频识别(RFID)门,安装在工作站以及处理站旁,进行生产线的过程控制。产品分发的主要工作是由射频识别(RFID)门执行的。所有工作站可以通过任何类型的运输线连接在一起,如传送带、临时缓冲区、集成的射频识别(RFID)检查系统以及各种加工设备,这样的好处是提供了与系统相结合的灵活性。应用系统的缓冲区,提供必要的堆存或分发物品的功能。柔性机械能够根据产品的不同处理过程,提供多种功能与之相匹配的设置。换言之,当一个新的产品类型到达时,能够执行相同的但也不完全相同的处理过程。通过射频识别(RFID)天线,所有工作站都可以被连接起来,便于了解各个工作站的状态。

图2 基于射频识别(RFID)的生产模型

C.射频识别(RFID)制造系统的处理过程

图3展示了制造领域所中所提出的基于射频识别(RFID)的算法体系。贴有不同类型标签的,符合系统事先计划路线要求的产品将被分发到工作站中。

射频识别(RFID)系统通过处理从固定的射频识别(RFID)门获得的原始数据,进行处理、分析及操作,来调节分发到各目的地零件的数量。同时,也使得各结合点之间能够进行连贯的连接。随后,产品通过分发系统,转移到其它工作站进行进一步的处理。同一加工作站可能执行不同的工序操作。临时缓冲区被放置在每个工作站旁进行缓冲,防止某些线路上出现产品拥堵的情况。产品完成生产阶段的最后操作之后,被放入自动存储系统或者被输送到其它地方进行进一步的处理。在一般情况下,如图3所示,制造系统应用了两种处理流程。首先,基于产品类型,确定生产线上的产品分布是否满足要求。射频识别(RFID)控制系统进行相应的分析,让产品暂存在固定缓冲区或进入到下一个生产线。其次,分析线路的容量,进行产品从缓冲区到运输线分上的分发。

对两种类型的分发提出了如下看法。射频识别(RFID)系统能够调整发生产品拥堵的生产系统的临时缓冲区瓶颈率。系统可以通过射频识别(RFID)读写器装置识别系统中使用率最高的缓冲区,以确定哪个缓冲可以继续存放产品。值得注意的是,该方法只是识别缓冲区,还是有可能发生更高的瓶颈率的风险。

分发的另一种方法是由操作者来识别零件。特定产品类型、数量的产品被放置在运输线上。因此,可以选择特定的缓冲区将产品输送到运输线上。当一定数目的产品需要特定的时间作好准备时(拥有一定的到达时间间隔),这种方法是适用的。在这两种情况下,路线的容量也是必须考虑的,不同的是运输产品时对缓冲区的选择。接下来,为了说明分发的概念,研究一个案例,从中,说明如何在输送机上利用人工的定位的方式确定不同产品类型的数量。

图3制造系统的射频识别算法

4.基于制造系统的射频识别(RFID)的应用

这一部分说明了射频识别(RFID)系统在各种需要进行大量的物品分发以及制造的系统的控制过程。Petri网[19]模型被用来仿真实现这一功能的模型,如图4所示。Petri网模型中应用系统的组件信息在表1和表2中。利用此工具运行得出的结果表明,负载的类型是基于射频识别(RFID)分类系统的复杂性而决定的。当前模型的处理过程则是由所提出的算法来实现的。鉴于空间的限制,在这里,只显示Petri网模型中最后的两个工作站。以同样的方式重复地应用于其它工作站上。几个射频识别(RFID)门嵌入在各个工作站的入口处进行产品的分类,根据线路上产品的分布,确定相应的生产线的容量。

假设有三个产品类型,即A、B和C。刚开始时,它们是由前三个工作站进行处理的。在到达工作站前,三种产品在线路上的分布均符合要求。处理完成后,产品被转移到工作站4和5进行下一步加工。五种类型的产品中,包括两个A型,两个B型以及一个C型,在经过第4和第5工作站之前,产品通过的优先级在图5中已给出。图 4中,定义了该站采用P17,P36,P37进行处理。考虑这个工作流程的原因是由于第1、2和3工作站存在一定的加工持续时间。机器3的操作时间在表3中最长,所以进行第一次处理后,需要为C型产品分配一个独立的工作区。

表3记录了3770个工作周期内对50种产品的测量数据,同时,表中也列出了产品的数量,每个加工站内各机器的加工时间。提出该射频识别(RFID)操作的一个目的是避免工作站内的机器为了满足利用率,保持在待机状态。该表表明,通过采用这项技术,机器的利用率得以改善,第2台以及第3台机器的利用率最高,约为96%。此外,最后一批基于射频识别(RFID)分发采集不同产品类型的工作站,站内相关联的机器利用率几乎达到89%。

图4 Petri网生产系统模型

|

工作区 |

定义 |

|

P1和P34 |

缓冲区 |

|

P2到P5 |

独立工作站1,2,3和4 |

|

P7到P10 |

机械手 |

|

P18、P19、P20和P27 |

工作站分发操作 |

|

P21到 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[147401],资料为PDF文档或Word文档,PDF文档可免费转换为Word |