基于SolidWorks的RTG40小车架金属结构设计及虚拟装配毕业论文

2020-04-04 12:50:40

摘 要

小车架是起重机的主要金属结构之一,该结构的主要作用起支撑作用。起重机上的起升机构以及小车的运行机构都安装在小车架上。在起重机工作过程中,小车架需要承载很大一部分的载荷,因此,对小车架进行计算设计时,需要对其强度和刚度进行细致的校核,以达到设计标准。本文主要的设计内容就是40t集装箱门式起重机小车架的设计校核。并使用auto CAD软件绘制其三维立体图以及布置示意图,最后使用SolidWorks仿真软件虚拟建模,制造仿真模型并进行虚拟装配。

关键字:起重机 小车架 结构设计 校核 建模

Abstract

The trolley frame is one of the main metal structures of the crane, and the main function of this structure is to support it. The lifting mechanism on the crane and the operating mechanism of the trolley are all mounted on the small frame. During the working process of the crane, the small frame needs to carry a large part of the load. Therefore, when the small frame is calculated and designed, its strength and stiffness need to be carefully checked to meet the design standards. The main design content of this paper is the design verification of the 40t container gantry crane frame. And use auto CAD software to draw its three-dimensional map and layout diagram, and finally use SolidWorks simulation software to virtual modeling, manufacturing simulation models and virtual assembly.

Keywords: Crane Frame Structural design Check Modeling

目录

第一章 绪论 1

1.1引言 1

1.2关于轮胎式集装箱龙门起重机 1

1.3国内外的研究现状和发展趋势 1

1.4课题研究的目的与意义 2

1.5主要设计参数 2

1.6设计方法 3

1.7本论文的主要工作 3

第二章 auto cad及solidworks工程软件 5

2.1Auto CAD特点与主要功能 5

2.2SolidWorks特点与主要功能 6

第三章 车架梁的设计与计算 7

3.1小车架的基本结构特点 7

3.2小车架的初步规划设计 7

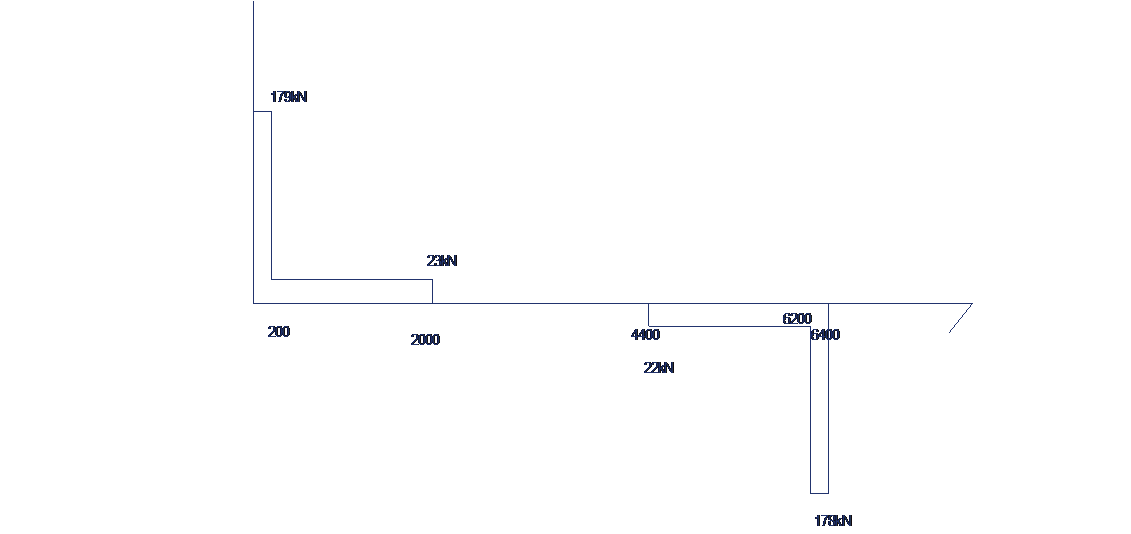

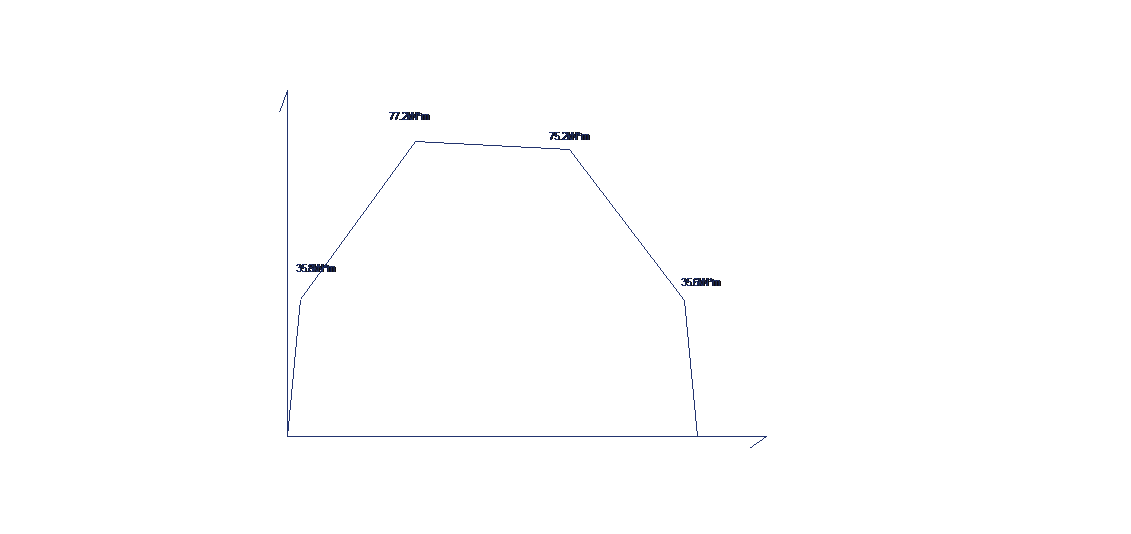

3.3放置卷筒的工字梁的设计计算 8

3.4放置起升电机的工字梁的设计计算 11

3.5对放置行走机构的工字梁进行计算 14

3.6对小车架的纵梁进行设计计算 17

第四章 预选梁的校核 21

4.1放置卷筒的梁自重引起的最大弯矩和最大挠度 21

4.2放置起升电机的梁自重引起的最大弯矩和最大挠度 21

4.3放置行走机构的梁自重引起的最大弯矩和最大挠度 21

4.4纵梁的自重引起的最大弯矩和最大挠度 22

第五章 焊缝强度校核 23

5.1放置卷筒的工字梁 23

5.2放置电机的工字梁 24

5.3放置行走机构的工字梁 24

5.4加厚钢板与箱型梁之间的焊接 24

第6章 司机室 26

第7章 绿色经济性 27

7.1安全绿色小车架 27

7.2轻量化设计与经济性 27

第8章 总结与展望 28

参考文献 29

致谢 30

第1章 绪论

1.1引言

小车架是起重机的重要组成部分,主要起支撑作用【12】。在起重机的工作过程中,小车架需要承载很大一部分的起升载荷,这使得在设计制造过程中,对小车架的强度有很高的要求。小车架的主要是由机根横梁和两根纵梁组成的框架结构,安置在车架上的各个机构的受力点都是位于横梁上的。因此,小车架的设计过程中对横梁的要求是很高的,需要对其进行反复的强度与刚度的校核,以确保其达到设计标准。本文的主要内容就是对车架的梁的设计与校核。

1.2关于轮胎式集装箱龙门起重机

轮胎式集装箱龙门起重机(简称RTG)是由8只无内胎充气橡胶轮胎支撑主钢结构,采用柴油机带动发电机作为动力,可在集装箱堆场内进行移动不受拖带电缆及外力电源的影响。RTG通常采用自行式载重小车形式,配备集装箱吊具,用于集装箱堆场的堆码作业【13】。RTG的主钢为龙门形,采用焊接箱型结构,主梁为箱型承轨梁结构。

1.3国内外的研究现状和发展趋势

随着当今港口的发展,岸边集装箱起重机的规格和各种参数越来越高。为了适应岸边集装箱起重机的发展,客户对RTG的要求也越来越高起升高度与起重量的要求不断被刷新,操控方式以及安全要求也更加先进对环保的要求也日益提上更高的层面【14】。这其中对RTG设计影响最大的当属轻重量。这其中牵涉到钢结构的形式,各机构的配置以及自重的变化等。

传统的RTG为8轮形式,对于提高起重量的问题,通常都是通过增加轮数的方式来解决【11】。但这并不是一个完美的解决方案,轮胎数目的增加势必会引来一系列的其他问题。因此,解决这个问题最好的方式应该是减轻机器的自重,提高机构和结构的强度。比如新型材料的使用,新的结构方式的运用等。

除去对起重量的要求外,对起升高度的要求也是一个大的研究课题。随着新技术的发展与使用,厂桥的高度在不断增加,高度增加后,其稳定性势必会降低。提高稳定性从两个大的方向入手,一个是提高厂桥框架的稳定性,连接方式,金属材料和结构类型等都会对其产生影响。另一个是提高吊具的稳定性,这其中包括小车行走的稳定性,吊具起升时的稳定性等。近年来小车架行走机构和吊具走线方式的不断改进都对此有很大的促进作用。

近几年,环保是各个行业各个阶层都必须考虑的问题。现今国内外起重机行业都在着力于研究能源的回收利用。从传统的柴油机带动发电机到现在的全电力驱动,这些都是在进步发展。

RTG的研究与发展不仅仅是这些。科技的进步与技术的革新使得RTG变得越来越先进,越来越智能。传统的研究问题没有停下,新的研究问题在不断增加,起重机械行业拥有巨大的研究前景。

1.4课题研究的目的与意义

本课题主要是对轮胎式集装箱门式起重机的小车架结构进行设计,并最终实现起重机的总体装配。其主要目的是为了熟悉轮胎式集装箱门式起重机小车架的金属结构和工作状态,掌握设计制造起重机的具体方法和步骤,提高分析问题解决问题的能力,将所学到的理论知识运用到实际生活的生产中,培养动手能力与综合能力,为将来的工作积累经验。

1.5主要设计参数

额定起重量 吊具下40t 含吊具及上架51t

小车总重 30t

起升速度 额定载荷20m/min 空载40m/min

起升加速时间 额定载荷20s 空载4s

起升减速时间 额定载荷2s 空载4s

小车运行速度 70m/min

小车加速时间 4s

小车减速时间 4s

大车运行速度 额定载荷25m/min 空载100m/min

大车加速时间 额定载荷2s 空载8s

大车减速时间 额定载荷2s 空载8s

风速 工作时最大风速20m/s 非工作时最大风速55m/s

锚定时最大风速55m/s

跨距 23.47m 堆六列,集卡边置

起升高度 15.24m 吊具下,堆四过五

小车轨距 6.4m

小车行程 18.8m

基距 6.4m

车轮中心距 2.5m

柴油机电动驱动

整机工作级别 A7

轮压t≤ 32

1.6设计方法

进行起重机的金属结构设计,一般有两种方法,一是许用应力法,二极限状态法【5】。

许用应力法是使在外载荷的作用下结构和机构以及连接部分产生的应力和变形不会超过结构的许用承载能力的设计方法。设计步骤如下:首先要进行载荷计算;由于实际载荷和理论载荷会有一定的偏差,因此要乘以一个载荷系数来修正;将修正后的计算载荷进行组合,按照载荷组合表以及实际情况来要求来确定组合方式,得到总组合载荷;再根据载荷在结构上的作用形式求出最大应力;将求出的最大应力与许用应力的值相比较,最大应力小于许用应力值即为达标。

极限状态法是使在外载荷的作用下结构和机构以及连接部分产生的应力和变形不会超过结构的极限承载能力的设计方法。设计步骤如下:首先也是先进行载荷的计算,并乘以载荷系数来修正实际载荷与理论载荷的偏差;根据实际情况进行载荷的组合,但是在这个阶段还要乘以一个分项载荷系数来进行增大;再根据增大后的总组合载荷求出最大应力,将最大应力与极限应力的值相比较,最大应力小于极限应力值即为达标。

许用应力法在目前我国起重机设计中使用较为广泛,本文中均采用许用应力法来进行小车架金属结构的设计。

1.7本论文的主要工作

本文主要是对40t轮胎式集装箱龙门起重机的小车架金属结构进行设计。首先需要对其进行结构设计以及空间规划,之后根据其结构与规划进行受力分析,计算其刚度与强度并选型,之后再一次进行强度与刚度的校核。确定最终的梁的型号。然后利用auto CAD绘制小车架的三视图以及布局示意图,并用solid works建立小车架的三维立体模型,最终完成虚拟装配。具体分以下部分:

1、小车架总体框架初步设计及空间布局的规划

2、小车架梁的材料选型、受力分析以及强度与刚度的计算

3、对已确定的梁进行第二次的强度与刚度的校核,并确定最终型号

4、绘制小车架主体框架的三维图和布置示意图。

5、建立小车架的三位立体模型并完成虚拟装配。

第2章 Auto CAD以及SolidWorks工程软件

2.1Auto CAD特点与主要功能

Auto CAD绘图软件是由Autodisk公司开发的强有力辅助绘图程序软件。通过Auto CAD提供的基本绘图命令,按照用户的指令准确迅捷的绘制出所需要的图形,同时Auto CAD软件校正图形以及当图形需要作较大的修改时,不需要删除整个图形重新绘制,修改极其方便。并且,通过Autolisp高级语言的二次开发命令,可以使CAD绘制新的图形实体,减少图形绘制时的不必要修改。

Auto CAD绘图的基本原理是:通过输入设备输入数据、数值和命令这两种信息,经过计算机的处理达到绘制、修改编辑等目的。或者可以直接通过绘图仪绘制成用户想要得到的图形。

Auto CAD绘图软件是一款开放式的工程绘图软件,它可以绘制各种类型的工程图形,是一款基础而又强大的软件,广泛运用于各个行业。

CAD软件技术一直在不断发展。它的出现与运用极大的提高了企业工作人员的工作效率。人们愈来愈清晰的认识到CAD的强大功能与巨大价值。自20世纪70年代以来,CAD的发展就从未停止过。我国的CAD技术虽然起步较晚,但在技术水平上相交国际上各大公司企业丝毫不落下风。中国的CAD技术起源于国外技术的二次开发再改进。并且,随着国内企业对CAD技术的重视与需求,国内众多软件开发商不断加入,改善推广,使得CAD真正在国内普及起来。

CAD本身是一个可视化的绘图软件,其基本功能便是绘制图形。通过对计算机输入各种命令或使用菜单选项和工具按钮等多种方式迅速的绘制想要的图形文件,美观、迅捷且精度高。它本身自带多种辅助绘图程序功能,例如对象捕捉、文本编辑、关键点编辑、图像处理和图形编辑等,为用户的绘图工作带来了极大的快捷便利。现在市面上流通的CAD产品的主要功能大致有以下几点:

平面绘图:绘制直线、圆、多边形以及样条曲线等基本图形对象

绘图辅助工具:提供多种绘图辅助工具,使得绘图更加的方便快捷。例如正交功能可以帮助使用用户轻松的绘制正交直线。对象捕捉可以帮助迅速找到中点、端点、交点等特殊点等。

编辑图形:移动、复制、镜像、旋转、缩放等功能使得原本繁重的绘图工作变得更加的轻松简便。

标注尺寸:在绘制好的工程图上轻松的做上标注。

书写文字:在界面上的任何位置均可以书写上文子作标注解释,方向大小等都可以自行定义。

图层管理功能:设置图层,对图层上的对象进行全部定义。

三维绘图:除去二维图纸之外,CAD还可以绘制三维立体图形。

网络功能:可以访问CAD的网络资源库,下载和分享用户作品。

数据交换:图形和图像可以输出为各种类型的格式。

2.2SolidWorks特点与主要功能

SolidWorks是由达索系统下的子公司研发的机械设计软件。SolidWorks公司成立与1993年,到1995年,他们推出了他们旗下的第一套SolidWorks软件产品。从成立至今25年,SolidWorks不断改进与完善,渐渐成熟,成为世界上设计工程师手中不可替代的一把利刃。

SolidWorks软件是世界上第一个基于Windows系统开发的CAD软件。其软件的创建思想和创新内容十分符合当时世界上的CAD发展潮流,因此SolidWorks仅仅在很短的时间内就完成自己的大致雏形并迅速在国际市场上战领很大一部分市场份额。

SolidWorks软件功能十分强大,但相对与市面上同类型的其他的机械建模软件,SolidWorks操作简单,入手快,泛用性高等优点。这也是其在市场上可以迅速流通的重要原因之一。

SolidWorks功能及其强大,它以Windows系统为基础平台,集成了包括动态仿真软件、工程分析软件等各类软件。这些软件的数据可以互通共享,用户的使用体验极佳。在造型方面,SolidWorks提供了草图、实体以及参数化特征等造型技术,还包括提供丰富的基本特征并支持用户自定义。这使得该软件的设计功能十分的强大和设计修改方式十分的便捷。在绘图方面,SolidWorks支持多张图纸的同时编辑,可以智能生成用户想要的三视图。也可以自动在图纸上进行标注。此外,在装配功能方面,SolidWorks的装配是通过用户制定需要装配的各个零件之间的约束关系来达到装配的。除了零件可以装配以外,装配好的装配体也可以被视为一个新的装配体再次进行装配。

第3章 车架梁的设计与计算

3.1小车架的基本结构特点

小车架一般是刚性的焊接结构,小车架上一般安装有起升机构和小车运行机构。为保证小车的正常运行,小车架不仅要有足够的强度,而且需要有足够的刚度。

小车架实际为一个刚性框架结构,受力复杂,应按空间超静定结构计算【8】。为便于利用传统力学方法求解,可将其分解为简支梁,并在计算时忽略实际载荷在梁上的偏心作用。

小车架的计算工况为:大、小车不动,起升机构满载起升或下降制动,在起重机设计手册上规定:起重机的起升载荷为起重机额定载荷的1.32倍。同时当起重机小车架上的梁的钢材料选用Q235钢时,小车架各梁的许用应力为【2】:

[σ]=90MPa—用于车轮支撑梁

[σ]=80MPa—用于其他各梁

[τ]=70MPa—用于焊缝

弹性模量E=200GPa

小车架的许用挠度:

其中 为小车架的跨度。本文的设计中小车架的各根梁的钢材选用均为Q235。

为小车架的跨度。本文的设计中小车架的各根梁的钢材选用均为Q235。

一般来说起重机的小车架是由两根端梁及两根或多根横梁组成框架结构,车架上面铺以钢板,用以放置各个结构、机构以及其他部分。小车架的基本框架结构较复杂,自重较大,重心也较高【7】。一般来讲,小车架的纵梁的选择多为焊接的箱型梁或工字梁,横梁的选择多为焊接的箱型梁。

在起重机的工作过程中,为了保证工作机构在受载荷后依旧可以保持正常工作,小车架在设计时应保证有较大的刚性。

3.2小车架的初步规划设计

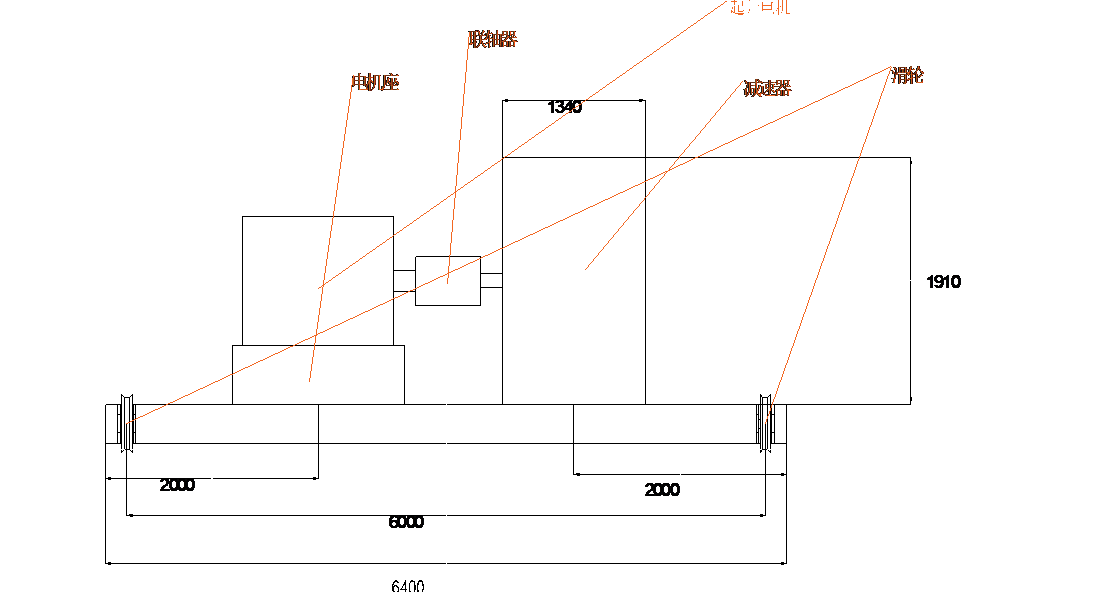

本文中设计的是自行式小车,小车架上主要安装有行走机构与起升机构。小车上的小车车轮直径0.6m,轮距2.5m,小车架的跨度为6.4m。小车架上需要放置以下机构:

小车行走机构两组:重量控制在一组1.5t以内(因为没有具体数据,在这里选用估值的最大值1.5t带入计算),尺寸长度每组小于3.2m。

起升机构一组:

卷筒×2(A-710 1500-16×34-15.24×2 左)1500mm×710mm;重1840kg;轴径为200mm,长度为282mm。

起升电机×1(YZR-400L2-8)重2360kg;输出轴径为160mm,长200mm。

减速器×1(QJS900-50ⅢPW)尺寸为2423mm×1340mm×1910mm;输出轴径为320mm,长度为380mm;输入轴径为110mm,长度为210mm。

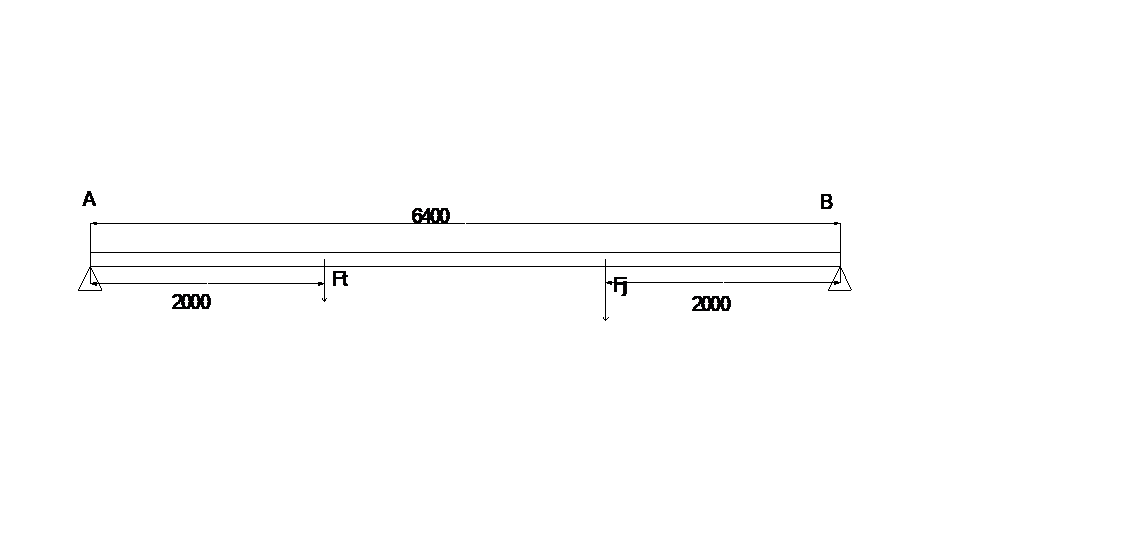

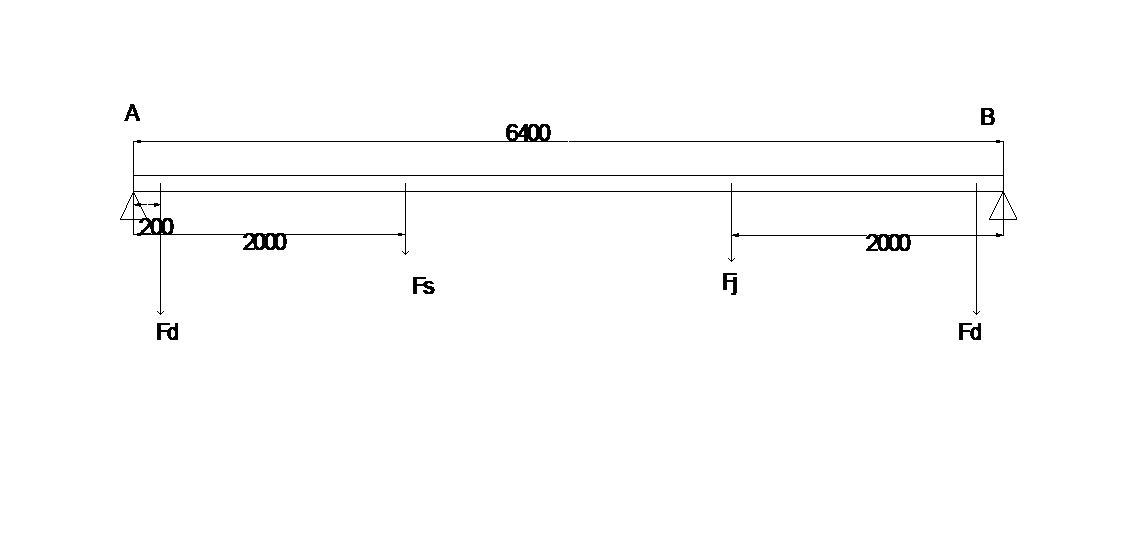

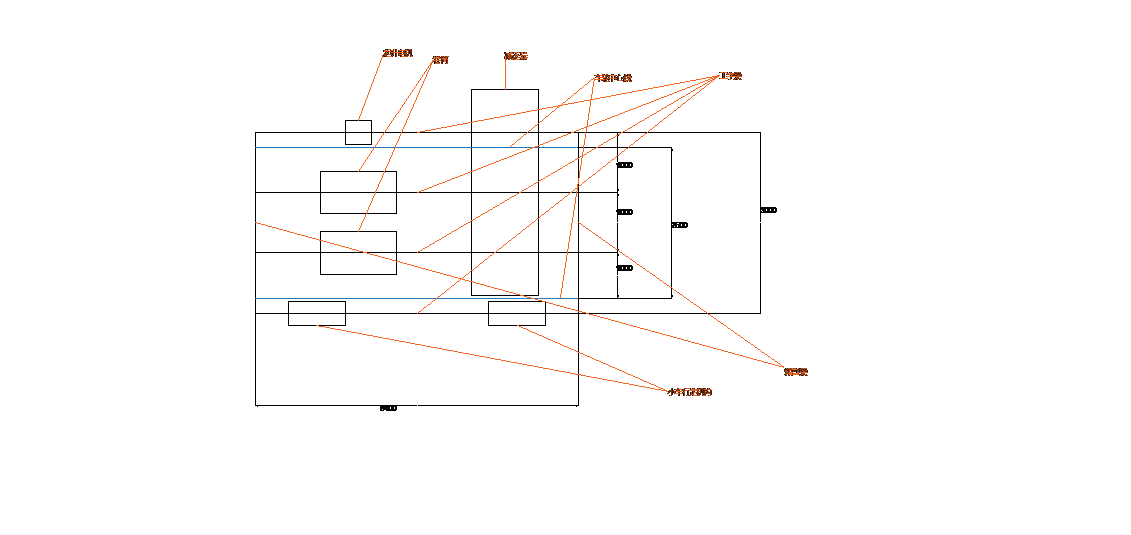

根据以上数据,初步规划小车架的尺寸与布局设置。设计小车架的大致尺寸为6.4m×3m,由两根3m长的箱型梁作为车轮支撑梁,4根6.4m长的工字梁作为其他梁。其布置形式大抵如图3.2.1所示。

图3.2.1 小车架的初步设计规划

图3.2.1 小车架的初步设计规划

由于减速器尺寸与质量过大,故设计其重量由三根梁横共同承担;小车行走机构单独单独安置在令一根梁上,成对称布置。在放置起升机构的电机与行走机构的工字梁上同时还焊接了滑轮,缠绕在卷筒上的钢丝绳通过该滑轮与吊具连接,即这两根工字梁同时还承受起升载荷。本课题设计的起重机所起升的集装箱的长度为6m【3】,故起重机上安装的吊具长度也应为6m。所以设计安装在工字梁上的滑轮之间的距离间隔应为6m,保证工字梁承受竖直向下的起升载荷。

3.3放置卷筒的工字梁的设计计算

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: