ATO混流装配线平衡与排产仿真优化毕业论文

2020-03-03 10:03:33

摘 要

在顾客对产品有极大的个性化需求的今天,制造型企业为了满足顾客需求多采用混流装配线,混流装配线能够高效的在一条生产线上生产不同类型的产品,使企业能高效的实现定制化服务。混流装配线的平衡与排产优化能够极大的提升装配线的效率,进而提升企业的生产效率。本文借助FlexSim软件对某公司一条自行车混合装配线进行建模仿真,分别针对平衡问题和排产问题进行仿真,仿真结束后对仿真结果进行分析,根据分析结果对混流装配线的平衡与排产方案进行优化,并对优化前后的两种情况进行比较,说明平衡与排产优化对于混流装配线重要意义。

本文主要探讨了仿真方法对ATO混流装配线平衡和排产方案的优化,通过仿真的方法,对仿真建模的结果进行分析,根据分析结果对装配线的平衡和排产方案进行优化,提高装配线的生产效率。

探讨结果表明对ATO混流装配线的平衡问题进行仿真建模,可以找到装配线的瓶颈以及堵塞时间、空闲时间等信息,有助于装配线工位的分配,使装配线趋于平衡。对装配线 的排产问题进行仿真,可以找到最优的投产顺序,提高装配线的生产效率。

本文的特色在于是对ATO混流装配线进行平衡与排产的仿真优化,是根据顾客订单做装配线的平衡与排产规划。定制化产品在未来将会有越来越广阔的市场,定制化产品 的高效生产也会成为越来越多的制造企业的目标。因此本文针对ATO混流装配线来进行平衡与排产仿真优化的探讨。

关键词:ATO混流装配线;平衡;排产;仿真优化

Abstract

Today, customers have great personalized demand for products. In order to meet customer needs, manufacturing enterprises adopt mixed assembly lines to meet customer needs. Mixed flow assembly line can produce different types of products on a production line efficiently, so that enterprises can efficiently implement customized services. The balancing and scheduling optimization of the mixed assembly line can greatly improve the efficiency of the assembly line and further enhance the production efficiency of the enterprise. In this paper, a bicycle hybrid assembly line is modeled and simulated with the help of FlexSim software. The simulation is carried out for the balance problem and production problem respectively, and the simulation results are analyzed. According to the analysis results, the balance and production plan of the assembly line are optimized, and the two conditions before and after the optimization are compared. The importance of balancing and scheduling optimization for mixed assembly line is discussed.

This paper mainly discusses the optimization of the balance and production plan of ATO mixed flow assembly line by simulation method. Through the simulation method, the results of simulation modeling are analyzed. According to the analysis results, the balance and production plan of the assembly line are optimized to improve the production efficiency of the assembly line.

The result shows that the simulation modeling of the balance problem of the ATO mixed flow assembly line can find the bottleneck of the assembly line and the information of the jam time and idle time, which can help the distribution of the assembly line and balance the wiring. The simulation of assembly line scheduling can find the optimal sequence of production and improve the production efficiency of assembly line.

The feature of this paper is the simulation and optimization of balancing and scheduling of ATO mixed assembly line, which is based on customer orders for assembly line balancing and scheduling. Customized products will have more and more extensive market in the future, and the efficient production of customized products will also become the target of more and more manufacturing enterprises. Therefore, this paper discusses the simulation and optimization of balancing and scheduling for ATO mixed assembly line.

Key words:ATO mixed flow assembly line;balancing;scheduling;simulation optimization

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景与意义 1

1.2 国内外研究现状 2

1.2.1 混流装配线平衡研究现状 2

1.2.2 混流装配线排产研究现状 3

1.3 内容及方法 5

第2章 仿真建模方法 6

2.1 仿真技术概述 6

2.2 仿真的分类 6

2.3 离散系统仿真基本元素 6

2.4 系统仿真的一般步骤 7

2.5 FlexSim仿真软件 7

2.5.1 FlexSim仿真软件介绍 7

2.5.2 FlexSim软件的特点 8

第3章 ATO混流装配线平衡问题研究 9

3.1 ATO混流装配线概述 9

3.1.1 规划设计 9

3.1.2 组织形式 9

3.1.3 基本要求 9

3.2 ATO混流装配线平衡的目标与要求 10

3.2.1 装配线平衡概述 10

3.2.2 ATO装配线平衡目标 10

3.3 ATO混流装配线平衡实例仿真模型 11

3.3.1 ATO混流装配线平衡实例 11

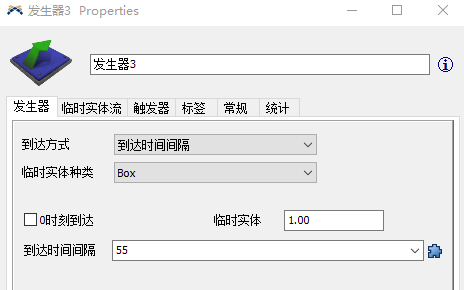

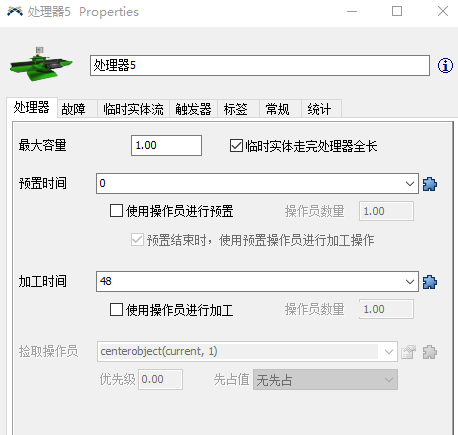

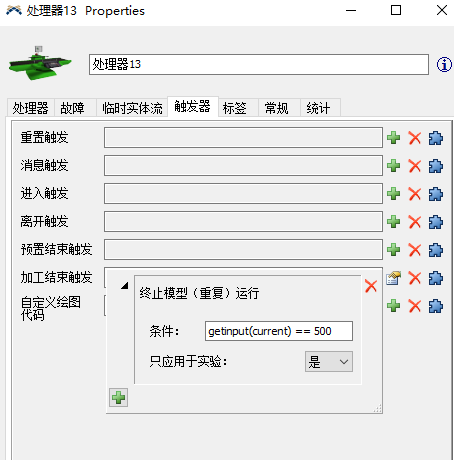

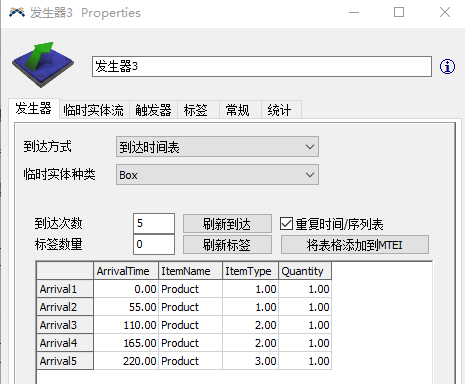

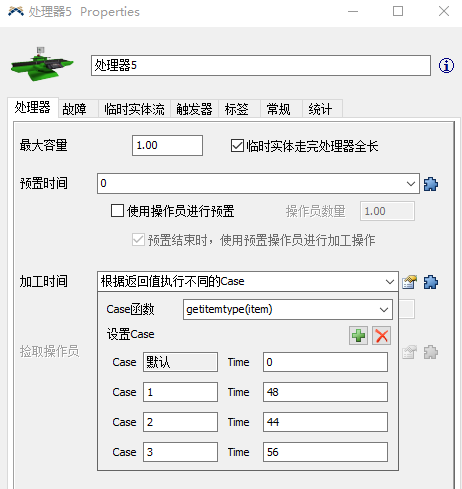

3.3.2 基于FlexSim的仿真模型建立 13

3.3.3 参数设置 14

3.3.4 仿真结果分析 17

第4章 ATO混流装配线排产问题建模仿真 20

4.1 ATO混流装配线排产概述 20

4.1.1 排产问题概述 20

4.1.2 投产排序方法 22

4.2 ATO混流装配线排产的目标和要求 22

4.3 ATO混流装配线排产实例仿真模型 22

第5章 总结与展望 27

5.1 全文总结 27

5.2 经济性与环保性分析 27

5.3 研究展望 27

参考文献 28

致 谢 30

第1章 绪论

1.1 研究背景与意义

传统的装配线是以流水线为特征的生产系统,只用于单一型号标准化产品的大批量生产:产品或工件均匀、连续的投放至装配线上,每完成一个工作台上的工序就会通过传送装置运往下一工作站,知道经过所有工作站,完成全部工序,且这些产品或工件在同一工作台上完成的工序是相同的。装配线的概念由福特汽车制造公司提出,首先出现在美国,并在第二次世界大战后向欧洲和日本扩散,由于流水型装配线具有高效率、低成本、质量稳定等优点,这一生产模式在当时被广泛应用于各个制造业并取得了巨大的成功。但随着时代的快速发展和社会的飞速进步,生活水平也发生了飞跃,生活水平的提高给制造业带来了商机也带来了挑战,制造业的竞争越来越激烈,买方市场逐渐形成,客户对产品的需求也不断向多样化、个性化的方向发展,产品的创新设计和个性化也成为企业参与市场竞争的重要手段。在这种情况下,传统的福特汽车式标准化产品的大规模生产方式无法快速响应市场需求,为顾客提供所需求的个性化产品而遭遇挑战。并且,单件定制生产方式也不可取,其存在产品单价高、交货周期时间长等问题,在实际当中难以进行普遍推广,仅适用于少部分高端产品。于是,将产品定制和大规模生产结合起来的大规模定制生产模式开始出现在人们视野中。

大规模定制化的生产模式同时具有产品定制化生产模式和大规模生产模式的长处,从而在实现产品的个性化的同时达到降低定制化生产的成本、提高产品质量、缩短产品交货期等生产目标。这种生产模式是通过基于订单生产的混流装配线实现的,首先根据客户的个性化需求订单制定生产计划,然后通过混流装配线在同一条生产线上生产不同类型的产品。混流装配线的出现使生产的灵活性得到了极大的提高,使得企业能够实现ATO。ATO是整个生产过程的最后一步,是指根据顾客的订单要求用提前生产好的通用零部件组装成顾客所需的产品。通用的零部件能够参与多种产品的装配,通常是在客户订单下达之前就已经计划、生产出来并存放在库区。客户订单下达后,它们将根据订单信息通过混流装配线被装配成所需要的不同产品。混流装配线利用单一模型装配线生产多种型号的产品,具有降低产品零部件库存、增强产品流动性、满足顾客个性化需求、快速响应市场等优点,这种生产模式为制造业带来了新的活力。

在我国,各行的制造业市场需求都很大,个性化需求度也很高,因此ATO混流装配线被广泛应用,因此对装混流配线的研究和探讨是很有必要的。文献表明混流装配线涉及两种类型的问题。第一个问题是将不同的任务的工作量均匀的分配给各个站点,称为平衡问题。第二个问题与装配线上不同产品模型的排序有关,称为排序问题。

装配线平衡是装配线上的工作站完成工作周期中可以完成的最大工作量的状态。装配线上的所有基本工序都分划到每个工作地,让所有的工作地在工作周期中都处于运行状态,实现装配线平衡的目标即在工作周期内实现最大工作量,同时也是尽量最小化的空闲时间。但是,在混流装配线上,不同工作地的加工工序是不同的,对同一工件的加工时间自然也不同,造成了每个工作地的负荷都不相同,存在差异,而对同一类型的工件,其在同一工作地上的加工工序是相同的,因此在相同的工作地加工时间也是差不多的,因此需要对装配线进行平衡设计,让分配到各工作地的工作负荷相差不要太大。在混流装配线的生产装配过程中,不仅有上述的不同工作地对同一型号工件的工作内容不同引起的负荷不均匀,而且当存在多种类型的产品时,还有不同类型的产品在同一工作地的加工时间不同造成的负荷不均匀。一般的混流装配线都是加工生产多种类型的产品的,因此,在对其进行平衡设计时,第一步就是要预测每种产品的产量。在ATO混流在装配线的平衡设计过程中,则是根据订单确定各型号产品的生产量。产品的生产量确定下来后,就要进行第二步,计算所有基本工序的平均负荷情况,然后所有基本工序都分划到每个工作地,使各工作地的平均负荷尽量接近。此外,在同一工作地上,不同型号的产品的加工时间都不一样,对于同一工作地,存在使它高负荷运行的型号,也存在使它有空闲的型号,如果连续到达的都是前一种型号的产品,则在该时间段会使该工作台的负荷较高;而若是这两种型号的产品可以轮流到达,就不会造成负荷过载的情况了。因此,在混流装配线的运行过程中,除了装配线平衡问题,还需要根据订单信息确定需要投产的各型号产品及其投产数量,并对这些产品进行排产,以减少负荷过载的可能性,这就是ATO混流装线的排序问题。

本文将针对混流装配线的平衡与排产两个问题进行仿真与优化,可以改善混流装配线存在的工作站工序分配不合理、产线拥堵等问题,提高设备利用率,促进物料流动,降低库存水平等,为ATO混流装配线的仿真优化方法提供一定的理论依据。

1.2 国内外研究现状

1.2.1 混流装配线平衡研究现状

对于生产线的平衡,杰克逊提出了枚举方法。使用这种方法解决装配线的平衡问题需要大量的计算。虽然计算量比完全列举少许多,但它仍不实用[1]。Marc Peeterws等人运用线性规划的方法建立模型,同时还运用了运筹学中的启发式算法分支定界法来缩小解的范围,确定问题的下界,通过这种方法能有效降低计算耗时量,实现解决大规模生产线平衡问题[2]。唐秋华利用混合型非线性规划的方法建立U型生产线的数学模型,在生产过程中引入学习效应,加强约束求解[3]。吴尔飞等利用基于分支定界方法优化双边装配线,对列举原始工位的方法进行改良,同时还运用了运筹学中的启发式算法分支定界法来缩小解的范围,通过这种方法降低计算耗时量,快速求解出最优解[4]。 Helgeson在研究装配线的平衡中分配工序这一阶段时采用阶位法,这一方法是将“挑选每个位置加权数最大的作业”当初核心步骤,并将其作为求解生产线平衡问题的优先准则[5]。Jin提出了平顺化物料消耗的目的,并以此为目标建立了函数,同时为求解该问题提出了“方差算法”[6]。 Thomopoulos 首次提出联合作业优先图概念,将混流装配线转变为单一型装配线分配各工作站的工序,并验证了方法的可行性与适用性[7]。沈维蕾采用启发式平衡搜索法分析了某企业的半轴装配线平衡问題进行,通过调整设备布局改善装配线,提高了半轴的装配效率[8]。Yagmahan在装配线平衡优化中加入了智能进化算法,并证明了其可行性[9,10]。蒋南云等应用Flexsim仿真软件对装配线进行建模仿真,通过仿真结果得到了运行过程中各个工作地运行情况和相关数据,提出了加入自由人解决瓶颈问题。为混流装配线平衡设计和仿真提供了一种可行的方法[11]。李金霖等学者分析问题的复杂性,以成本下界为突破点,提出了以启发式算法和精确算法来求解建立的模型,求解的数值证明了算法的有效性[12]。韩煜东等将产品的需求速率考虑进来,并在此基础上提出了一个新方法用来调整加工成本,同时还建立了混流装配线平衡问题的多目标优化模型,设计了基于自然数序列和拓扑排序的改进遗传算法来求解模型进行,改进交叉和变异操作以保护优秀基因,提出了种群扩张机制。以其提出的方式进行试验,试验结果表明,改进遗传算法在降低生产节拍的同时能优化产品加工成本,在求解效率和求解质量方面有显著的成效[13]。戴隆州等以最小化生产节拍、工作站间的负荷和工人完成新装配任务的调整成本为优化目标来建立混装线再平衡的数学模型;设计了一种新的多目标粒子群算法求解模型,结合具体实例的验证表明,该改进多目标粒子群算法能有效地解决混装线再平衡问题[14]。吴永明等对混流装配线平衡问题的分类和通用解决方法进行了归纳与总结,并提出产品演进驱动下装配线平衡的进一步研究方向[15]。Damian Krenczyk等提出了一种基于启发式和仿真的混合多模型装配线平衡方法。提出的IT解决方案是一种计算机混合实现的组合数据驱动的自动模拟模型生成和启发式的线平衡方法。利用Flexsim仿真软件与实际应用的例子,提出的解决方案的计算机实现[16]。一些机构和学校联合提出了一种改进的遗传算法来优化装配线中的瞬时载荷和平均载荷。采用改进的离散粒子群优化算法解决装配线加工中的无序低效排序问题[17]。Ullah Saif等提出的多ABC算法优于NSGA II算法和更好的帕累托解针对不同的需求场景选择的问题模型[18]。Cemalettin Öztürk等提出混合整数规划(MIP)约束,兼顾平衡和模型排序的程序设计模型,研究CP方法在混流装配线平衡调度中的应用[19]。

1.2.2 混流装配线排产研究现状

混流装配线的高效运行,除了解决装配线方平衡问题还离不开科学合理的排产。排产的主要内容是在满足一定的约束条件下,如何科学有效地按订单安排不同型号产品的投产序列以实现混合装配。混流装配线的排产问题最开始是有 Wester和 Kilbridge提出来的。半个世纪以来,学者们针对该问题进行了深入的研究,取得了大量成果。对于混流装配线的生产排序问题,学者们主要从模型的优化与算法的优化两方面进行研究。

在模型的优化研究中,Thomopoulos在负荷均衡的条件下建立了一个以最小总惩罚代价为目标函数的数模型,并运用启发式算法求解。之后,Thomopoulos又运用组合优先图的方法,将混流装配线简化成单一型流水线,再利用单一型流水线的平衡技术和方法,首次解决了混流装配线的平衡问题。Sumich比较和分析了求解混流装配线排序方法的5种启发式算法。赵伟等学者建立了多级混流装配线调度模型,采用遗传算法(GA)和模拟算法(SA)对该模型求解,并将结果与使用目标追随法(GCA)求解的结果进行了比较。孙新宇运用蚁群算法(AA)求解混流装配线各零部件的使用率均衡的条件下的投产排序模型,并把得到的结果与运用目标追随法、遗传算法以及模拟退火算法得到了的结果进行了比较。蒋华通过分析生产线的平衡效率问题,说明混流装配线排产对其的影响,证明了优化策略的可行性[20]。生产速度均衡的条件下,易东波采用“目标追随法”求解排产的数学模型,得出了混流装配线的最终排产序列。曹振兴和朱云龙在总结混流装配线排序问题的基础上,建立了两种排序目标函数:最小化工作站的空闲时间与超载时间,保持零部件均匀一致的消耗速率。通过一个混流装配线的多目标排序实验,验证了该方法的实用性。

在算法的优化研究中,Yow等学者将遗传算法的求解结果和目标追随法的求解结果进行了对比,发现无论是在求解速度上还是在最终的求解结果上,遗传算法都更为优化。蔡宋华明运用模拟退火算法求解典型的排产案例。韩玉启则运用遗传算法求解了装配线平衡方面的数学模型。王巍等分别运用目标追随法、基于lingo软件的整数规划法和模拟退火法这3种算法,求解了混流装配线排产问题的数学模型,并对三种算法的运行时间与结果进行比较,发现模拟退火算法在求解全局最优解上的能力要优于其它两种算法,更适合解决混流装配线的排产问题【22】。唐秋华等研究的混流装配线多目标调度系统具有动态性、开放性和大规模性,这些特性使得一些常规性的算法无法起作用,因此需要研究新的调度算法,于是在推理其他算法局限性的基础上,发现并提出了使用 Agent 形成的智能元胞自动机ICA,使之具有学习功能,并以混流装配线的投产序列调度为目标,首次建立了智能元胞调度ICAS三维网络模型,并构造了“弹簧邻居”特殊邻域,具有“弹跳”和“层跃”行为,实现了混流装配作业的微观适应调度。仿真实践证明,该智能元胞调度ICAS方法可靠,计算复杂性得到了降低,为复杂的调度问题提供了新的解决方法[23]。国外对混流装配线问题的研究较早,虽然国内相对来说起步较晚但近年来结合我国的实际情况,研究取得一些成果,能很好的服务于我国的制造企业。

1.3 内容及方法

本文探讨的内容主要是ATO混流装配线的平衡与排产,并针对这两个问题通过仿真的方法进行优化。ATO混流装配线的平衡和仿真问题首先要确定订单信息,根据订单信息确定日生产量和最小生产单元等,再通过仿真的方法模拟日装配线运行情况。ATO混流装配线的平衡问题通过仿真的方法可以找到装配线的瓶颈,得到各工位的堵塞时间和空闲时间等信息,通过这些信息可以对各工位的工序进行调整,以达到装配线的平衡。ATO混流装配线的排产问题可以通过对不同投产顺序的情况进行仿真找到最佳的投产顺序,提高装配线的效率。

第2章 仿真建模方法

2.1 仿真技术概述

仿真技术是糅合了多门学科的知识,是综合性的技术。仿真技术需要通过计算机才能实现,需要以计算机为载体,使用计算机上的仿真软件对系统进行模型并进行动态试验,无论是实际存在的或是设想中的系统多可以通过仿真模型建立处理。仿真是对现实的一种模拟,通过仿真建立与现实相贴近的模型,并通过模型的运行可以得到模型的相关信息,这些信息对现实具有指导作用,可以在人们对现实世界的某些贴近的问题做决策时起到帮助。系统的仿真模型随时都在对系统的运行数据进行记录,并对运行过程中的状态及相关数据等信息进行归纳汇总,便于仿真结束后对系统的整体状况进行总体上的分析。除此之外,还可以将系统的运行数据同实际的数据信息相对比,对系统的运行状况进行推断,并以此为依据对系统的模型进行改进。

2.2 仿真的分类

仿真系统根据创建模型的类型不同,可以分为物理仿真、数学仿真、物理-数学仿真。物理仿真是以实物的直观表达认识对象的特征,是对现象的分析和反映的仿真。数学仿真是将观察到的现象用数学方法表示出来,并归结成的一套能反映这种现象的数学公式、逻辑准则或具体算法。物理-数学仿真则既有用数学关系建立起的数学模型,又有用物理关系建立起的物理模型,综合了数学仿真和物理仿真两者的特点。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: